Ja, Gold kann induktiv erhitzt werden. Tatsächlich sind moderne Induktionsöfen eine bevorzugte Methode zum Schmelzen von Gold in professionellen Umgebungen. Der Prozess funktioniert, indem ein starkes, hochfrequentes Magnetfeld verwendet wird, um Wärme direkt im Gold zu erzeugen, was zu einem schnellen, sauberen und hochkontrollierten Schmelzprozess führt.

Induktion ist nicht nur eine praktikable Methode zum Erhitzen von Gold, sondern oft die überlegene Wahl, um hochreine Ergebnisse zu erzielen. Sie überwindet die einzigartigen Eigenschaften von Gold durch den Einsatz hochfrequenter Magnetfelder, um ein schnelles, eingeschlossenes und kontaminationsfreies Schmelzen zu gewährleisten.

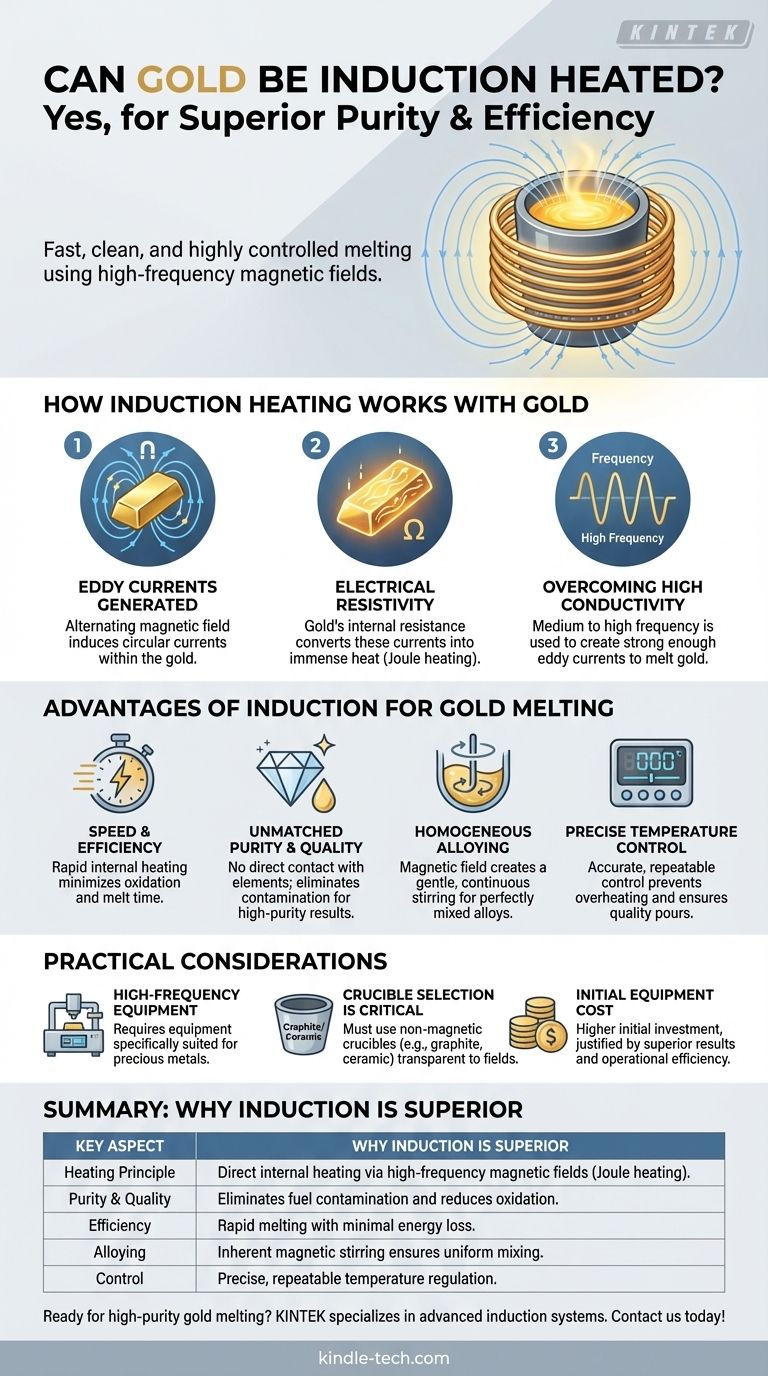

Wie Induktionserhitzung bei Gold funktioniert

Während Induktion bekanntermaßen für magnetische Materialien wie Eisen und Stahl verwendet wird, ist die Physik hinter dem Erhitzen eines nichtmagnetischen Metalls wie Gold etwas anders, aber gleichermaßen effektiv.

Das Prinzip der Wirbelströme

Ein Induktionsheizgerät erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Material wie Gold in dieses Feld gebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Metall. Diese werden Wirbelströme genannt.

Die Rolle des elektrischen Widerstands

Alle Materialien haben einen gewissen Widerstand gegen den Fluss von Elektrizität. Wenn diese induzierten Wirbelströme durch das Gold fließen, stoßen sie auf diesen elektrischen Widerstand. Diese Reibung erzeugt immense Wärme, ein Prinzip, das als Joulesche Wärme (oder I²R-Verlust) bekannt ist, wodurch das Gold von innen nach außen schmilzt.

Überwindung hoher Leitfähigkeit

Gold ist ein ausgezeichneter elektrischer Leiter, was bedeutet, dass es einen sehr geringen Widerstand hat. Dies macht es von Natur aus schwieriger, es mit Wirbelströmen zu erhitzen als weniger leitfähige Metalle.

Die Lösung besteht darin, ein Induktionssystem zu verwenden, das mit mittlerer bis hoher Frequenz arbeitet. Die Erhöhung der Frequenz der Magnetfeldänderung induziert stärkere Wirbelströme, die genügend Leistung erzeugen, um den geringen Widerstand von Gold zu überwinden und es effizient zu schmelzen.

Die Vorteile der Induktion beim Goldschmelzen

Der Einsatz von Induktion ist nicht nur möglich; er bietet erhebliche Vorteile gegenüber herkömmlichen Brenner- oder Widerstandsofenmethoden, insbesondere zur Erzielung hoher Qualität.

Geschwindigkeit und Effizienz

Da die Wärme direkt im Gold selbst erzeugt wird, ist der Schmelzprozess außergewöhnlich schnell. Dies minimiert die Zeit, in der das geschmolzene Gold der Atmosphäre ausgesetzt ist, was ein entscheidender Faktor für die Aufrechterhaltung der Reinheit ist.

Unübertroffene Reinheit und Qualität

Der schnelle Heizzyklus reduziert die Oxidation drastisch. Da kein Teil der Heizanlage das Gold direkt berührt, wird zudem eine Kontamination durch Brennstoff oder Heizelemente vermieden. Dies führt zu einem saubereren, qualitativ hochwertigeren Schmelzgut.

Homogene Legierung

Das Magnetfeld, das die Wirbelströme erzeugt, erzeugt auch einen sanften, kontinuierlichen Rühreffekt im geschmolzenen Metall. Dies ist äußerst vorteilhaft bei der Herstellung von Goldlegierungen, da es sicherstellt, dass alle Metalle gründlich und gleichmäßig gemischt werden.

Präzise Temperaturregelung

Moderne Induktionssysteme bieten eine präzise, wiederholbare Kontrolle über die Leistungsabgabe und Temperatur. Dies ist entscheidend, um Überhitzung zu vermeiden und die korrekte Gießtemperatur für den Guss sicherzustellen, was sich direkt auf die Qualität des Endprodukts auswirkt.

Praktische Überlegungen verstehen

Obwohl leistungsstark, hat der Induktionsprozess für Gold spezifische Anforderungen und Kompromisse, die berücksichtigt werden müssen.

Die Notwendigkeit von Hochfrequenzgeräten

Wie erwähnt, erfordert die hohe Leitfähigkeit von Gold eine höhere Frequenz. Das bedeutet, dass Sie keinen Niederfrequenz-Induktionsheizer, der für Stahl ausgelegt ist, verwenden können, um Gold effektiv zu schmelzen. Die Ausrüstung muss speziell für Edelmetalle geeignet sein.

Die Auswahl des Tiegels ist entscheidend

Das Gold wird in einem Tiegel gehalten, der sich innerhalb der Induktionsspule befindet. Dieser Tiegel muss aus einem Material bestehen, das für Magnetfelder transparent ist, wie z.B. Graphit oder eine spezielle Keramik. Dies stellt sicher, dass das Magnetfeld den Tiegel durchdringt und das Gold direkt erhitzt, nicht den Behälter.

Anschaffungskosten der Ausrüstung

Der Hauptkompromiss sind die Kosten. Professionelle Induktionsschmelzanlagen stellen eine erhebliche Kapitalinvestition dar im Vergleich zu einfacheren Methoden wie einem gasbefeuerten Ofen oder einem Brenner. Für Anwendungen, die hohe Reinheit, Geschwindigkeit und Wiederholbarkeit erfordern, rechtfertigt sich die Investition jedoch oft durch die überlegenen Ergebnisse und die betriebliche Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Heizmethode hängt vollständig von Ihren spezifischen Anforderungen an Qualität, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen mit hoher Reinheit liegt: Induktionserwärmung ist die überlegene professionelle Wahl aufgrund ihrer Geschwindigkeit, präzisen Kontrolle und der Fähigkeit, Kontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf kleinen Handwerksarbeiten oder Reparaturen liegt: Ein herkömmlicher Gasbrenner bietet unübertroffene Portabilität und deutlich geringere Anschaffungskosten, was ihn für einzelne Stücke praktischer macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung konsistenter, hochwertiger Legierungen liegt: Der inhärente magnetische Rühreffekt der Induktion bietet einen erheblichen Vorteil bei der Herstellung perfekt homogener Goldlegierungen, die andere Methoden nicht leicht reproduzieren können.

Letztendlich befähigt Sie das Verständnis der Prinzipien der Induktionserwärmung, das richtige Werkzeug zu wählen, um Ihr gewünschtes Ergebnis mit Gold zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum Induktion für Gold überlegen ist |

|---|---|

| Heizprinzip | Verwendet hochfrequente Magnetfelder, um Wirbelströme und innere Wärme (Joulesche Wärme) zu erzeugen. |

| Reinheit & Qualität | Eliminiert Kontaminationen durch Brennstoff/Elemente und reduziert Oxidation für hochreine Ergebnisse. |

| Effizienz | Schnelle, direkte interne Erwärmung minimiert die Schmelzzeit und den Energieverlust. |

| Legieren | Magnetisches Rühren sorgt für homogenes Mischen von Goldlegierungen. |

| Kontrolle | Präzise Temperaturregelung verhindert Überhitzung und gewährleistet gleichmäßige Güsse. |

Bereit, hochreines Goldschmelzen mit Präzision und Effizienz zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich Induktionsschmelzsystemen, die auf Edelmetalle wie Gold zugeschnitten sind. Unsere Lösungen liefern die Geschwindigkeit, Reinheit und Kontrolle, die Profis verlangen.

Kontaktieren Sie uns noch heute, um das perfekte Induktionsheizsystem für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen