Kurz gesagt: Ja. Kornwachstum beeinflusst die Sinterrate maßgeblich, und in den meisten Fällen ist es ein konkurrierender Prozess, der die Verdichtung verlangsamt oder sogar stoppt. Die Beziehung zwischen diesen beiden Phänomenen ist eine der grundlegendsten Herausforderungen bei der Pulververarbeitung und der Herstellung von fortschrittlichen Keramiken und Metallen.

Das Kernproblem ist, dass sowohl das Sintern (Verdichtung) als auch das Kornwachstum durch die Reduzierung der Energie im Materialsystem bei hohen Temperaturen angetrieben werden. Das Kornwachstum kann jedoch genau die Diffusionswege – die Korngrenzen – eliminieren, die für die effiziente Entfernung von Poren und das Erreichen einer hohen Dichte unerlässlich sind.

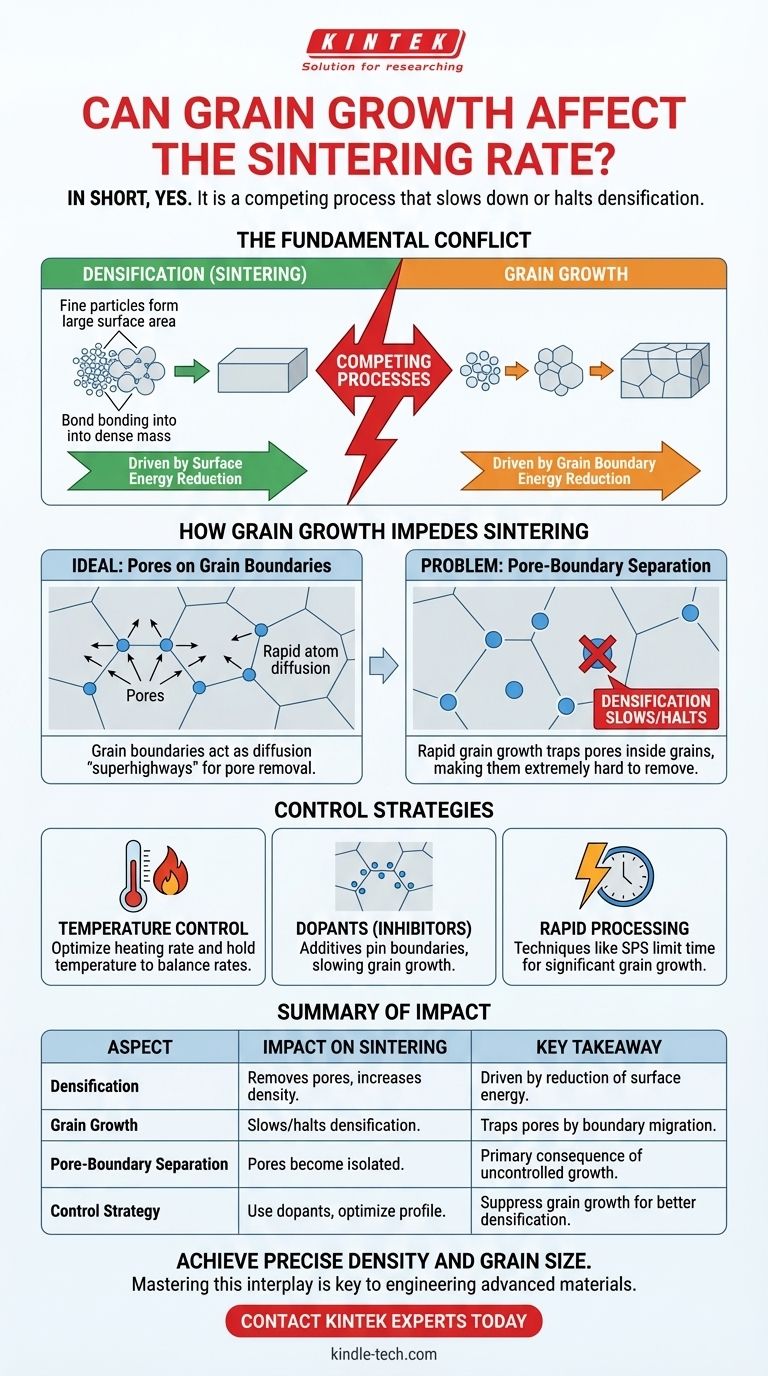

Der grundlegende Konflikt: Verdichtung vs. Kornwachstum

Um das Ergebnis eines Sinterprozesses zu steuern, ist es unerlässlich, die beiden beteiligten Mechanismen zu verstehen. Sie treten gleichzeitig auf, werden aber durch unterschiedliche, wenn auch verwandte, Energiereduktionen angetrieben.

Die treibende Kraft für das Sintern

Sintern ist der Prozess, bei dem sich eine Ansammlung von Partikeln bei hohen Temperaturen miteinander verbindet, um eine dichte, feste Masse zu bilden. Dieser Prozess wird durch den Wunsch angetrieben, die gesamte Oberflächenenergie des Systems zu reduzieren.

Feine Pulver haben eine enorme Oberfläche. Durch die Bildung von Hälsen zwischen den Partikeln und die letztendliche Eliminierung der Poren zwischen ihnen reduziert das Material diese hohe Oberflächenenergie drastisch, was ein thermodynamisch günstiger Prozess ist. Diese Entfernung von Poren nennen wir Verdichtung.

Die treibende Kraft für das Kornwachstum

Ein gesintertes Material besteht aus vielen einzelnen Kristallen oder Körnern. Die Grenzfläche zwischen zwei Körnern ist eine Korngrenze, die eine Region höherer Energie im Vergleich zum perfekten Kristallgitter innerhalb des Korns darstellt.

Das System kann seine Gesamtenergie reduzieren, indem es die Gesamtfläche dieser Korngrenzen minimiert. Dies wird erreicht, wenn größere Körner auf Kosten kleinerer Körner wachsen, ein Prozess, der als Kornwachstum oder Vergröberung bekannt ist.

Wie Kornwachstum das Sintern direkt behindert

Das Problem entsteht, weil der primäre Mechanismus zur Verdichtung stark von der Anwesenheit und Lage der Korngrenzen abhängt.

Die kritische Rolle der Korngrenzen

Korngrenzen wirken als „Superhighways“ für die Diffusion von Atomen. Damit eine Pore eliminiert werden kann, müssen Atome von der Korngrenzenoberfläche wandern, um den leeren Raum der Pore zu füllen. Dieser Prozess, die Korngrenzendiffusion, ist viel schneller als die Diffusion durch das Kristallgitter selbst.

Für eine effiziente Verdichtung müssen Poren an den Korngrenzen haften bleiben.

Die Trennung von Poren von den Korngrenzen

Während des Kornwachstums wandern Korngrenzen. Wenn eine Grenze zu schnell wandert, kann sie sich von einer Pore lösen und die Pore innerhalb eines großen Korns zurücklassen. Dieses Ereignis wird als Poren-Korngrenzen-Trennung bezeichnet.

Die Folge eingeschlossener Poren

Sobald eine Pore innerhalb eines Korns isoliert ist, ist sie extrem schwer zu entfernen. Die einzige Möglichkeit, sie zu füllen, ist der viel langsamere Prozess der Gitterdiffusion.

An diesem Punkt sinkt die Verdichtungsrate dramatisch. Aus diesem Grund ist unkontrolliertes Kornwachstum das Haupthindernis für das Erreichen der vollen theoretischen Dichte in vielen Materialien.

Verständnis der Kompromisse und Kontrollstrategien

Die Steuerung des Wettbewerbs zwischen Verdichtung und Kornwachstum ist die zentrale Aufgabe bei der Optimierung jedes Sinterprozesses.

Der Einfluss der Temperatur

Höhere Temperaturen beschleunigen sowohl die atomare Diffusion für die Verdichtung als auch die Korngrenzenmigration für das Kornwachstum. Sie beeinflussen jedoch oft die beiden Raten unterschiedlich.

Eine gängige Strategie besteht darin, ein Temperaturprofil (z. B. Aufheizrate, Haltetemperatur und -dauer) sorgfältig zu gestalten, das die Verdichtungsrate im Verhältnis zur Kornwachstumsrate maximiert.

Die Kraft von Dotierstoffen (Kornwachstumshemmer)

Eine der effektivsten Methoden zur Kontrolle des Kornwachstums ist die Verwendung von Dotierstoffen. Dies sind geringe Mengen eines sekundären Materials, die dem Primärpulver zugesetzt werden.

Dotierstoffatome neigen dazu, sich an den Korngrenzen abzuscheiden. Dies erzeugt einen „Lösungsmittelwiderstandseffekt“, der die Korngrenzen effektiv fixiert und es ihnen erschwert, zu wandern. Durch die Verlangsamung des Kornwachstums ermöglichen Dotierstoffe, dass der Verdichtungsprozess bis zu einem viel späteren Stadium fortgesetzt wird, was die Entfernung weiterer Poren und das Erreichen höherer Enddichten ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Sinterstrategie hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab. Ihr Ansatz sollte darauf zugeschnitten sein, das Gleichgewicht zwischen Verdichtung und Kornwachstum entsprechend zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte liegt: Ihr Hauptziel ist es, vorzeitiges Kornwachstum zu unterdrücken. Erwägen Sie die Verwendung feinerer Ausgangspulver, die Erforschung niedrigerer Sintertemperaturen über längere Zeiträume oder die Einführung spezifischer Kornwachstumshemmer.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der endgültigen Korngröße liegt (für mechanische oder optische Eigenschaften): Sie müssen das gesamte Zeit-Temperatur-Profil sorgfältig steuern. Fortschrittliche Techniken wie zweistufiges Sintern oder Heißpressen können eine präzisere Kontrolle über die endgültige Mikrostruktur ermöglichen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Verarbeitung liegt: Möglicherweise müssen Sie Kompromisse bei Dichte oder Korngröße eingehen. Hochgeschwindigkeitsmethoden wie das Spark Plasma Sintern (SPS) können Materialien in Minuten verdichten, wodurch die Zeit für signifikantes Kornwachstum oft begrenzt wird.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen Kornwachstum und Sintern der Schlüssel zur Entwicklung von Materialien mit präzise zugeschnittenen Mikrostrukturen und Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf das Sintern | Wichtigste Erkenntnis |

|---|---|---|

| Verdichtung | Entfernt Poren, erhöht die Dichte. | Angetrieben durch Reduzierung der Oberflächenenergie. |

| Kornwachstum | Verlangsamt/stoppt die Verdichtung durch Einschließen von Poren. | Angetrieben durch Reduzierung der Korngrenzenenergie. |

| Poren-Korngrenzen-Trennung | Poren werden isoliert, extrem schwer zu entfernen. | Die primäre Folge unkontrollierten Kornwachstums. |

| Kontrollstrategie | Verwendung von Dotierstoffen, optimierte Temperaturprofile. | Unterdrücken Sie das Kornwachstum, um die Verdichtung fortzusetzen. |

Erreichen Sie die präzise Dichte und Korngröße, die Ihre Anwendung erfordert. Der Wettbewerb zwischen Sintern und Kornwachstum ist eine grundlegende Herausforderung in der Pulververarbeitung. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten, Verbrauchsmaterialien und Expertenunterstützung, um Ihnen zu helfen, Ihren Sinterprozess zu meistern. Egal, ob Sie fortschrittliche Keramiken oder Hochleistungsmetallteile entwickeln, wir können Ihnen helfen, Ihre Parameter für überragende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen