Ja, eindeutig. Die physikalische Gasphasenabscheidung (PVD) ist nicht nur mit Aluminium kompatibel, sondern auch ein weit verbreitetes industrielles Verfahren zur Verbesserung seiner Eigenschaften. PVD ermöglicht es einem leichten und kostengünstigen Material wie Aluminium, überlegene Oberflächeneigenschaften zu erhalten, einschließlich verbesserter Haltbarkeit, Korrosionsbeständigkeit und einer hochwertigen ästhetischen Oberfläche.

Die Kernaussage ist, dass PVD nicht einfach eine Beschichtung auf Aluminium ist; es ist eine Oberflächenumwandlung. Der Prozess ermöglicht es, Aluminium mit den Hochleistungseigenschaften eines anderen Materials zu versehen, wodurch die inhärenten Einschränkungen von Aluminium überwunden werden, ohne dessen geringes Gewicht zu opfern.

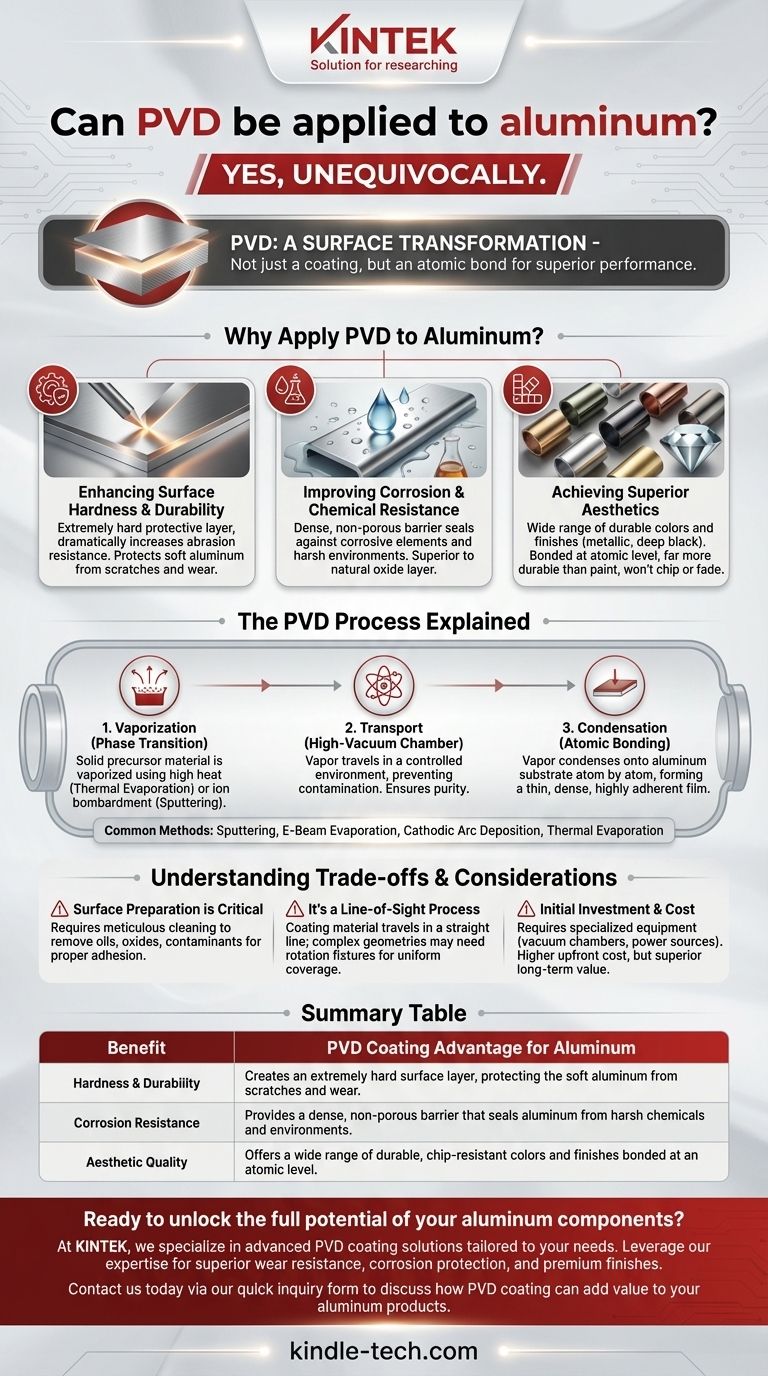

Warum PVD auf Aluminium anwenden?

Das Aufbringen einer PVD-Beschichtung auf ein Aluminiumsubstrat ist eine strategische Entscheidung, um die Leistung des Materials zu verbessern. Es ermöglicht Designern und Ingenieuren, Aluminium in Anwendungen einzusetzen, in denen es sonst versagen würde.

Verbesserung der Oberflächenhärte und Haltbarkeit

Aluminium ist ein relativ weiches Metall, wodurch es anfällig für Kratzer und Verschleiß ist. PVD-Beschichtungen sind extrem hart und bilden eine Schutzschicht, die die Abriebfestigkeit des Endprodukts dramatisch erhöht.

Verbesserung der Korrosions- und Chemikalienbeständigkeit

Obwohl Aluminium von Natur aus eine schützende Oxidschicht bildet, ist es dennoch anfällig für bestimmte Chemikalien und Umwelteinflüsse. Eine PVD-Beschichtung bildet eine dichte, nicht poröse Barriere, die das Aluminium effektiv vor korrosiven Elementen schützt.

Erzielung überlegener Ästhetik

PVD kann eine breite Palette von Materialien abscheiden und bietet eine Vielzahl von Farben und Oberflächen – von metallischem Glanz bis zu tiefem Schwarz. Diese Oberflächen sind weitaus haltbarer als Farbe oder andere traditionelle Färbemethoden, da die Beschichtung auf atomarer Ebene gebunden ist.

Der PVD-Prozess erklärt

Im Kern beschreibt PVD eine Familie von Prozessen, die in einer Hochvakuumkammer ablaufen. Diese kontrollierte Umgebung ist entscheidend für die Reinheit und Qualität der endgültigen Beschichtung.

Das Kernprinzip: Phasenübergang

Der Prozess umfasst drei grundlegende Schritte. Zuerst wird ein festes Ausgangsmaterial (die Beschichtung) mit einer physikalischen Methode, wie z.B. hoher Hitze (Thermische Verdampfung) oder Ionenbeschuss (Sputtern), verdampft.

Zweitens bewegt sich dieser Dampf durch die Vakuumkammer. Das Vakuum stellt sicher, dass die verdampften Atome auf ihrem Weg zum Ziel nicht mit Luft oder anderen Verunreinigungen kollidieren.

Schließlich kondensiert der Dampf auf dem Aluminiumsubstrat und bildet einen dünnen, dichten und stark haftenden Film. Dies geschieht Atom für Atom und erzeugt eine starke Bindung.

Gängige Abscheidungsmethoden

Obwohl das Prinzip dasselbe ist, gibt es verschiedene Methoden, um das Ausgangsmaterial zu verdampfen. Gängige Techniken umfassen Sputtern, Elektronenstrahl- (E-Beam) Verdampfung, Kathodenlichtbogenabscheidung und Thermische Verdampfung. Die gewählte Methode hängt vom Beschichtungsmaterial und den gewünschten Filmeigenschaften ab.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD ein technischer Prozess mit spezifischen Anforderungen, die verstanden werden müssen, um den Erfolg sicherzustellen.

Oberflächenvorbereitung ist entscheidend

Die Qualität einer PVD-Beschichtung hängt vollständig von der Sauberkeit des Aluminiumsubstrats ab. Die Oberfläche muss sorgfältig gereinigt werden, um Öle, Oxide oder Verunreinigungen zu entfernen, da diese eine ordnungsgemäße Haftung verhindern würden.

Es ist ein Sichtlinienprozess

Bei den meisten PVD-Methoden bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass komplexe Geometrien mit tiefen Vertiefungen oder verdeckten Oberflächen ohne ausgeklügelte Teile-Rotationsvorrichtungen schwierig gleichmäßig zu beschichten sein können.

Anfangsinvestition und Kosten

PVD erfordert spezielle Ausrüstung, einschließlich Vakuumkammern und Hochleistungsenergiequellen. Dies macht es zu einem komplexeren und oft kostspieligeren Prozess im Vergleich zu traditionellen Methoden wie Lackieren oder Eloxieren, obwohl es oft einen überlegenen langfristigen Wert bietet.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Entscheidung, PVD zu verwenden, sollte von dem spezifischen Leistungsziel bestimmt werden, das Sie für Ihr Aluminiumteil erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: PVD bietet eine hochwertige, äußerst haltbare Oberfläche in verschiedenen Farben, die nicht abplatzt, verblasst oder abblättert wie Farbe.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: PVD ist die ideale Wahl, um Aluminium in Anwendungen mit hohem Kontakt eine harte, verschleißfeste Oberfläche zu verleihen, um es vor Kratzern und Abrieb zu schützen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: PVD erzeugt eine inerte Barriere, die für den Schutz von Aluminiumkomponenten, die in rauen chemischen oder umweltbedingten Bedingungen eingesetzt werden, unerlässlich ist.

Letztendlich ermöglicht die Anwendung von PVD auf Aluminium die Entwicklung eines Endprodukts, das das Beste aus beiden Materialien nutzt – die leichte, bearbeitbare Natur des Substrats und die Hochleistungseigenschaften der Beschichtung.

Zusammenfassungstabelle:

| Vorteil | Vorteil der PVD-Beschichtung für Aluminium |

|---|---|

| Härte & Haltbarkeit | Erzeugt eine extrem harte Oberflächenschicht, die das weiche Aluminium vor Kratzern und Verschleiß schützt. |

| Korrosionsbeständigkeit | Bietet eine dichte, nicht poröse Barriere, die Aluminium vor aggressiven Chemikalien und Umgebungen schützt. |

| Ästhetische Qualität | Bietet eine breite Palette an dauerhaften, splitterfesten Farben und Oberflächen, die auf atomarer Ebene gebunden sind. |

Bereit, das volle Potenzial Ihrer Aluminiumkomponenten freizuschalten?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen spezialisiert, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ganz gleich, ob Ihr Projekt überlegene Verschleißfestigkeit, verbesserten Korrosionsschutz oder eine hochwertige, langlebige Oberfläche erfordert, unsere Expertise in Laborgeräten und Verbrauchsmaterialien gewährleistet ein qualitativ hochwertiges Ergebnis.

Kontaktieren Sie uns noch heute über unser schnelles Anfrageformular, um zu besprechen, wie PVD-Beschichtungen Ihren Aluminiumprodukten einen Mehrwert verleihen und die Leistung Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung