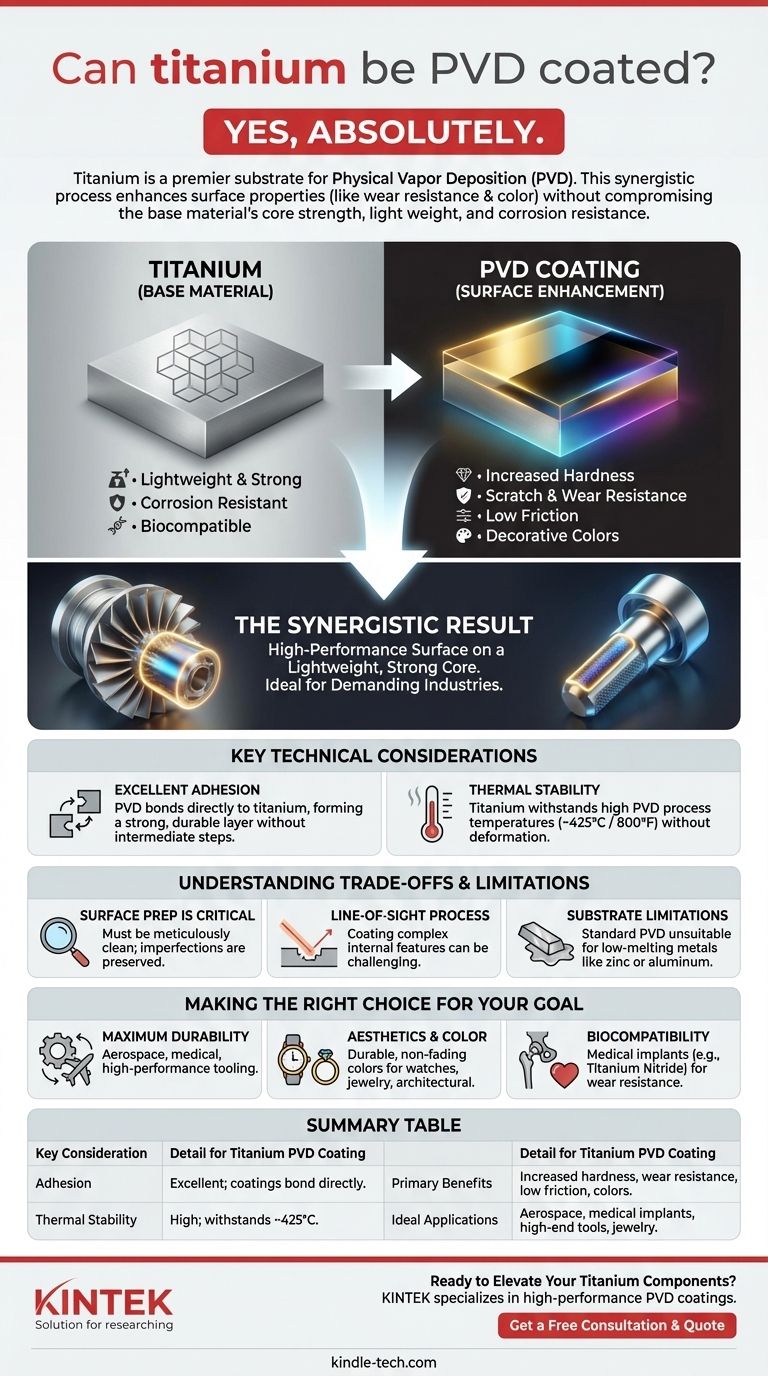

Ja, absolut. Titan ist nicht nur ein Material, das PVD-beschichtet werden kann, es ist eines der häufigsten und idealsten Substrate für diesen Prozess. Seine inhärente Festigkeit, sein geringes Gewicht und seine Korrosionsbeständigkeit machen es zu einer erstklassigen Wahl in anspruchsvollen Industrien, und PVD-Beschichtungen steigern diese Eigenschaften noch weiter.

Die Kernerkenntnis ist, dass die PVD-Beschichtung auf Titan nicht nur möglich ist, sondern eine synergistische Kombination darstellt. Der Prozess verbessert die Oberflächeneigenschaften von Titan (wie Verschleißfestigkeit und Farbe), ohne das außergewöhnliche Verhältnis von Festigkeit zu Gewicht und die Korrosionsbeständigkeit des Basismaterials zu beeinträchtigen.

Warum PVD und Titan eine ideale Kombination sind

Die physikalische Gasphasenabscheidung (PVD) ist ein Oberflächenmodifikationsverfahren. Es trägt eine sehr dünne, extrem harte und langlebige Keramikbeschichtung in einer VakUumumgebung auf ein Substrat auf. Wenn dieses Substrat Titan ist, vervielfachen sich die Vorteile.

Die grundlegende Stärke von Titan

Titan und seine Legierungen werden wegen ihrer einzigartigen Kombination von Eigenschaften spezifiziert. Sie sind leicht, außergewöhnlich stark und biokompatibel, mit einer natürlichen Korrosionsbeständigkeit, die nur wenige andere Metalle erreichen.

Was die PVD-Beschichtung hinzufügt

Eine PVD-Beschichtung verbessert die Oberfläche des Titans. Sie kann die Härte dramatisch erhöhen, die Kratz- und Verschleißfestigkeit verbessern, den Reibungskoeffizienten verringern und eine breite Palette stabiler, dekorativer Farben bieten.

Die kombinierten Vorteile

Das Ergebnis von PVD auf Titan ist ein Produkt, das seinen leichten, starken Kern beibehält und gleichzeitig eine Hochleistungsoberfläche erhält. Deshalb ist diese Kombination in Branchen, in denen ein Versagen keine Option ist, wie z. B. bei Luft- und Raumfahrtkomponenten und medizinischen Implantaten, so weit verbreitet.

Wichtige technische Überlegungen

Die Kompatibilität zwischen PVD und Titan liegt in der Fähigkeit des Materials begründet, die Prozessanforderungen zu erfüllen und eine starke Bindung mit dem Beschichtungsmaterial einzugehen.

Hervorragende Haftung der Beschichtung

PVD-Beschichtungen können direkt auf Titan und seine Legierungen abgeschieden werden. Dies erzeugt eine starke, dauerhafte Verbindung, ohne dass mehrere Zwischenschichten erforderlich sind, die bei weniger kompatiblen Materialien notwendig sein könnten.

Thermische Stabilität

Der PVD-Prozess erfordert das Erhitzen des Substrats in einer Vakuumkammer, oft auf Temperaturen um 425 °C (800 °F). Titanlegierungen halten dieser Temperatur problemlos stand, wodurch die Integrität und die Abmessungen des Teils während des Beschichtungszyklus erhalten bleiben.

Verständnis des breiteren Kontextes und der Kompromisse

Obwohl Titan ein idealer Kandidat ist, hängt die Eignung von PVD vom spezifischen Substrat und dem gewünschten Ergebnis ab. Das Verständnis der Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Nicht alle Substrate sind gleich

Der PVD-Prozess ist vielseitig und kann auf viele Materialien angewendet werden, einschließlich Edelstahl, Werkzeugstähle und sogar einige Kunststoffe und Glas. Die Temperaturanforderung ist jedoch ein kritischer Faktor.

Standard-PVD ist im Allgemeinen nicht für Metalle mit niedrigem Schmelzpunkt wie Zink oder Aluminium geeignet, da die Prozesswärme das Teil beschädigen könnte. Spezialisierte Niedertemperatur-PVD-Verfahren existieren, können aber mit anderen Kompromissen verbunden sein.

Oberflächenvorbereitung ist nicht verhandelbar

Das endgültige PVD-Finish ist nur so gut wie die darunter liegende Oberfläche. Das Titan-Teil muss akribisch gereinigt und frei von Ölen, Verunreinigungen oder Oxiden sein, um eine ordnungsgemäße Haftung der Beschichtung zu gewährleisten. Jede Oberflächenunvollkommenheit wird durch die dünne PVD-Schicht nicht verborgen, sondern beibehalten.

PVD ist ein Sichtlinienprozess

Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Teil. Dies bedeutet, dass die Beschichtung komplexer interner Kanäle oder tief liegender Merkmale schwierig oder unmöglich sein kann, wenn keine speziellen Vorrichtungen und TeileRotation verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PVD auf Titan sollte eine bewusste Entscheidung sein, die auf den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Ästhetik und Kosten basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: PVD auf einem Titansubstrat ist eine branchenführende Wahl für kritische Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und für Hochleistungswerkzeuge.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und individueller Farbe liegt: PVD bietet eine riesige Palette an haltbaren, nicht verblassenden Farben für Titanprodukte wie Uhren, Schmuck und architektonische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Bestimmte PVD-Beschichtungen, wie Titannitrid (TiN), sind biokompatibel und werden häufig zur Beschichtung von Titan-Medizinimplantaten verwendet, um die Verschleißfestigkeit zu verbessern.

Letztendlich ermöglicht die Kombination von PVD mit einem Titansubstrat die Aufwertung eines bereits außergewöhnlichen Materials, wodurch ein Endprodukt mit einer kompromisslosen Oberfläche und einem kompromisslosen Kern entsteht.

Zusammenfassungstabelle:

| Wichtige Überlegung | Details zur Titan-PVD-Beschichtung |

|---|---|

| Haftung | Ausgezeichnet; Beschichtungen haften direkt ohne Zwischenschichten. |

| Thermische Stabilität | Hoch; hält Prozesstemperaturen (~425°C / 800°F) problemlos stand. |

| Hauptvorteile | Erhöhte Härte, Verschleißfestigkeit, geringe Reibung und dekorative Farben. |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, hochwertige Werkzeuge und Schmuck. |

Bereit, Ihre Titan-Komponenten aufzuwerten?

Bei KINTEK sind wir spezialisiert auf die Anwendung von Hochleistungs-PVD-Beschichtungen auf Titansubstraten für die Medizin-, Luft- und Raumfahrt- und Fertigungsindustrie. Unsere fortschrittlichen Beschichtungsdienste verbessern die inhärente Festigkeit und Korrosionsbeständigkeit Ihrer Titan-Teile und bieten überlegene Oberflächenhärte, Verschleißfestigkeit und kundenspezifische Ästhetik.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungslösungen Ihren Laborgeräten und kritischen Komponenten unübertroffene Haltbarkeit und Leistung verleihen können.

Kostenlose Beratung & Angebot erhalten

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten