Ja, das ist absolut möglich. Ein Induktionsofen ist ein äußerst effektives Werkzeug zum Schmelzen von Aluminium und seinen Legierungen. Der Prozess basiert auf der Erzeugung eines starken Magnetfelds, um Wärme direkt im Metall selbst zu erzeugen, was ein schnelles, sauberes und kontrolliertes Schmelzen ermöglicht.

Obwohl ein Induktionsofen eine der besten Methoden zum Schmelzen von Aluminium ist, hängt der Erfolg vollständig von der Verwendung des richtigen Ofentyps ab. Die hohe elektrische Leitfähigkeit von Aluminium bedeutet, dass ein Standard-Eisenschmelzofen ineffizient wäre; für eine optimale Leistung ist ein Gerät erforderlich, das mit einer höheren Frequenz arbeitet.

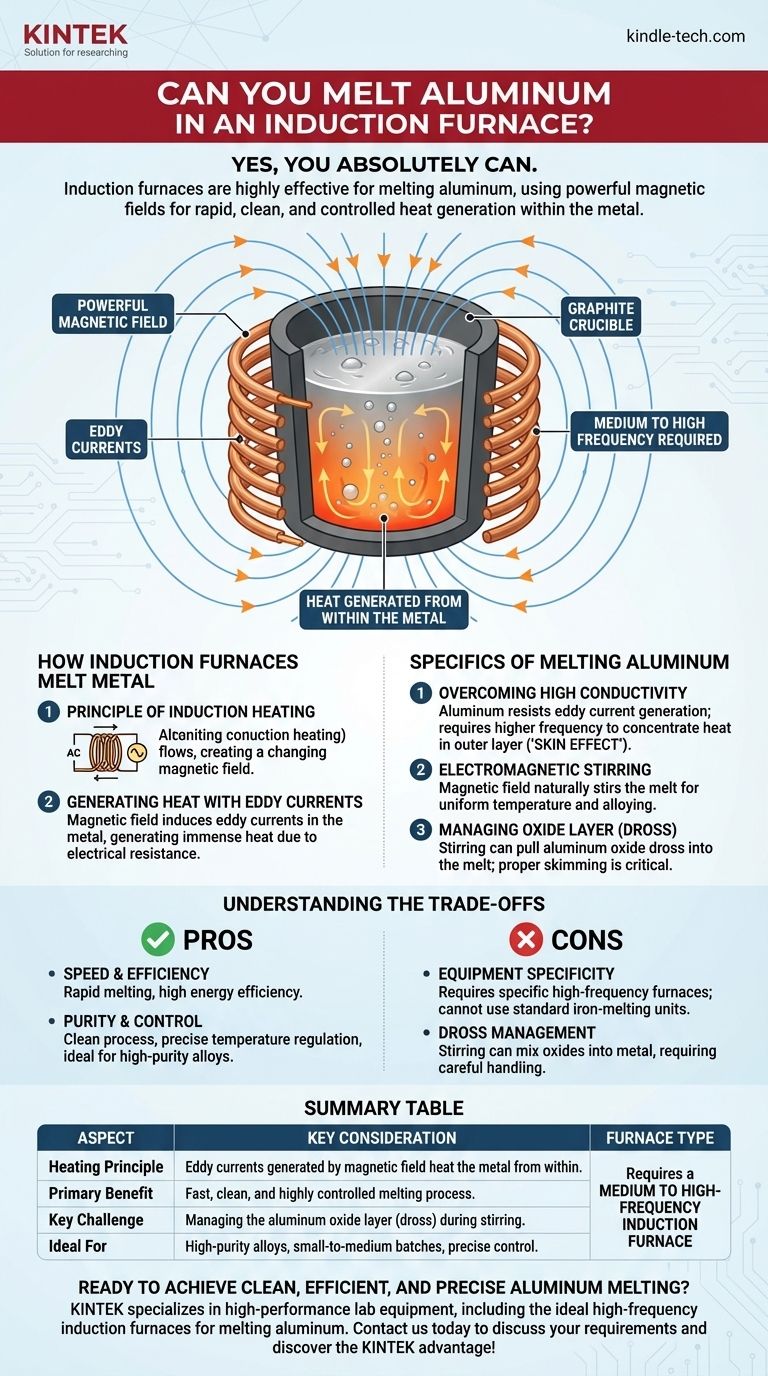

Wie Induktionsöfen Metall schmelzen

Das Prinzip der Induktionserwärmung

Ein Induktionsofen verwendet eine Spule aus leitfähigem Material, typischerweise Kupfer, durch die ein starker Wechselstrom geleitet wird. Dieser Strom erzeugt ein sich schnell änderndes Magnetfeld um und in dem Tiegel, der die Metallcharge enthält.

Wärmeerzeugung mit Wirbelströmen

Dieses Magnetfeld induziert starke elektrische Ströme im Metall selbst, bekannt als Wirbelströme. Aufgrund des natürlichen elektrischen Widerstands des Metalls erzeugen diese Wirbelströme immense Wärme, wodurch das Metall von innen nach außen schmilzt.

Die Besonderheiten des Aluminiumschmelzens

Überwindung hoher Leitfähigkeit

Aluminium ist ein ausgezeichneter elektrischer Leiter, viel mehr als Stahl oder Eisen. Diese Eigenschaft bedeutet, dass es der Erzeugung von Wirbelströmen widersteht. Um dies zu überwinden, müssen Induktionsöfen für Aluminium mit einer mittleren bis hohen Frequenz arbeiten.

Eine höhere Frequenz konzentriert den Heizeffekt in einer dünneren äußeren Schicht des Metalls (ein Phänomen, das als Skin-Effekt bekannt ist), überträgt Energie effizienter und ermöglicht ein schnelles Schmelzen. Ein Niederfrequenzofen, der für Eisen konzipiert ist, würde Schwierigkeiten haben, Aluminium effektiv zu erhitzen.

Der Vorteil des elektromagnetischen Rührens

Das Magnetfeld, das das Metall erhitzt, erzeugt auch eine natürliche Rührwirkung im geschmolzenen Bad. Dies ist sehr vorteilhaft für das Einmischen von Legierungen und die Gewährleistung einer gleichmäßigen Temperatur und chemischen Zusammensetzung während des gesamten Schmelzprozesses.

Umgang mit der Oxidschicht (Schlacke)

Aluminium bildet bei Kontakt mit Luft schnell eine zähe, dünne Schicht aus Aluminiumoxid auf seiner Oberfläche. Die Rührwirkung eines Induktionsofens kann dieses Oxid oder die Schlacke in die Schmelze ziehen. Eine ordnungsgemäße Betriebsweise, einschließlich des Abschöpfens der Oberfläche vor dem Gießen, ist entscheidend, um diese Einschlüsse zu verhindern und eine hochwertige Gussqualität zu gewährleisten.

Die Kompromisse verstehen

Pro: Geschwindigkeit und Effizienz

Wie bereits erwähnt, kann ein richtig dimensionierter Induktionsofen eine Charge Aluminium sehr schnell schmelzen, manchmal in wenigen Minuten. Da die Wärme im Metall erzeugt wird, geht nur sehr wenig Energie durch die Erwärmung der Ofenkammer verloren, was den Prozess im Vergleich zu herkömmlichen brennstoffbetriebenen Methoden sehr energieeffizient macht.

Pro: Reinheit und Kontrolle

Das Induktionsschmelzen ist ein außergewöhnlich sauberer Prozess. Es entstehen keine Verbrennungsprodukte, die das Metall verunreinigen könnten. Dies, kombiniert mit präziser digitaler Temperaturregelung, macht es zur idealen Wahl für die Herstellung hochreiner, spezifikationskritischer Aluminiumlegierungen.

Kontra: Gerätespezifität

Der Hauptnachteil ist die Notwendigkeit der richtigen Ausrüstung. Man kann Aluminium nicht effizient in einem Niederfrequenzofen schmelzen, der für das großtechnische Eisenschmelzen konzipiert ist. Die anfängliche Kapitalinvestition für einen Hochfrequenzofen kann erheblich sein.

Kontra: Schlackemanagement ist entscheidend

Während das Rühren ein Vorteil für die Legierungsbildung ist, macht es das Schlackemanagement zu einem ständigen Problem. Wenn es nicht richtig gehandhabt wird, kann das Rühren zu einem Endprodukt von geringerer Qualität führen, indem Oxide in das Metall gemischt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Schmelzmethode hängt vollständig von Ihren spezifischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und präziser Kontrolle liegt: Ein Induktionsofen ist die überlegene Wahl aufgrund seiner Sauberkeit, Geschwindigkeit und unübertroffenen Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner bis mittlerer Chargen mit schneller Bearbeitung liegt: Die Geschwindigkeit des Induktionsschmelzens ist ein erheblicher betrieblicher Vorteil.

- Wenn Sie verschiedene Metalle in einer Anlage schmelzen: Ein moderner, frequenzvariabler Induktionsofen bietet die Flexibilität, alles von Eisen über Kupfer bis Aluminium effizient zu schmelzen.

Indem Sie die Frequenz des Ofens an die einzigartigen Eigenschaften von Aluminium anpassen, können Sie die Induktionstechnologie für außergewöhnlich saubere und kontrollierte Schmelzen nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung beim Schmelzen von Aluminium |

|---|---|

| Ofentyp | Benötigt einen mittel- bis hochfrequenten Induktionsofen |

| Heizprinzip | Wirbelströme, die durch ein Magnetfeld erzeugt werden, erhitzen das Metall von innen |

| Hauptvorteil | Schneller, sauberer und hochkontrollierter Schmelzprozess |

| Hauptproblem | Umgang mit der Aluminiumoxidschicht (Schlacke) während des Rührvorgangs |

| Ideal für | Hochreine Legierungen, kleine bis mittlere Chargen und präzise Temperaturregelung |

Bereit für sauberes, effizientes und präzises Aluminiumschmelzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich der idealen Induktionsöfen zum Schmelzen von Aluminium und seinen Legierungen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Hochfrequenzanlage, um schnelle Schmelzzeiten, überragende Reinheit und exakte Temperaturregelung für Ihre spezifischen Laboranforderungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an das Aluminiumschmelzen zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen