Im Wesentlichen ist ein Vakuuminduktionsschmelzofen (VIM) für die Verarbeitung von hochreinen und reaktiven Metallen konzipiert. Er wird hauptsächlich für Materialien verwendet, bei denen die Exposition gegenüber Luft während des Schmelzens katastrophale Auswirkungen auf ihre endgültigen Eigenschaften hätte, darunter Superlegierungen, Spezialstähle, reaktive Metalle wie Titan und Edelmetalle. Obwohl er gängige Eisen- und Nichteisenmetalle schmelzen kann, ist sein Hauptzweck, ein Maß an Reinheit und chemischer Kontrolle zu erreichen, das Standardöfen nicht bieten können.

Die entscheidende Erkenntnis ist, dass ein VIM-Ofen nicht nur zum Schmelzen dient; er ist ein hochkontrolliertes Raffinationswerkzeug. Die Vakuumumgebung erfüllt zwei Hauptzwecke: Sie verhindert Kontamination durch atmosphärische Gase und reinigt das Metall aktiv durch Entfernung gelöster Gase und flüchtiger Verunreinigungen.

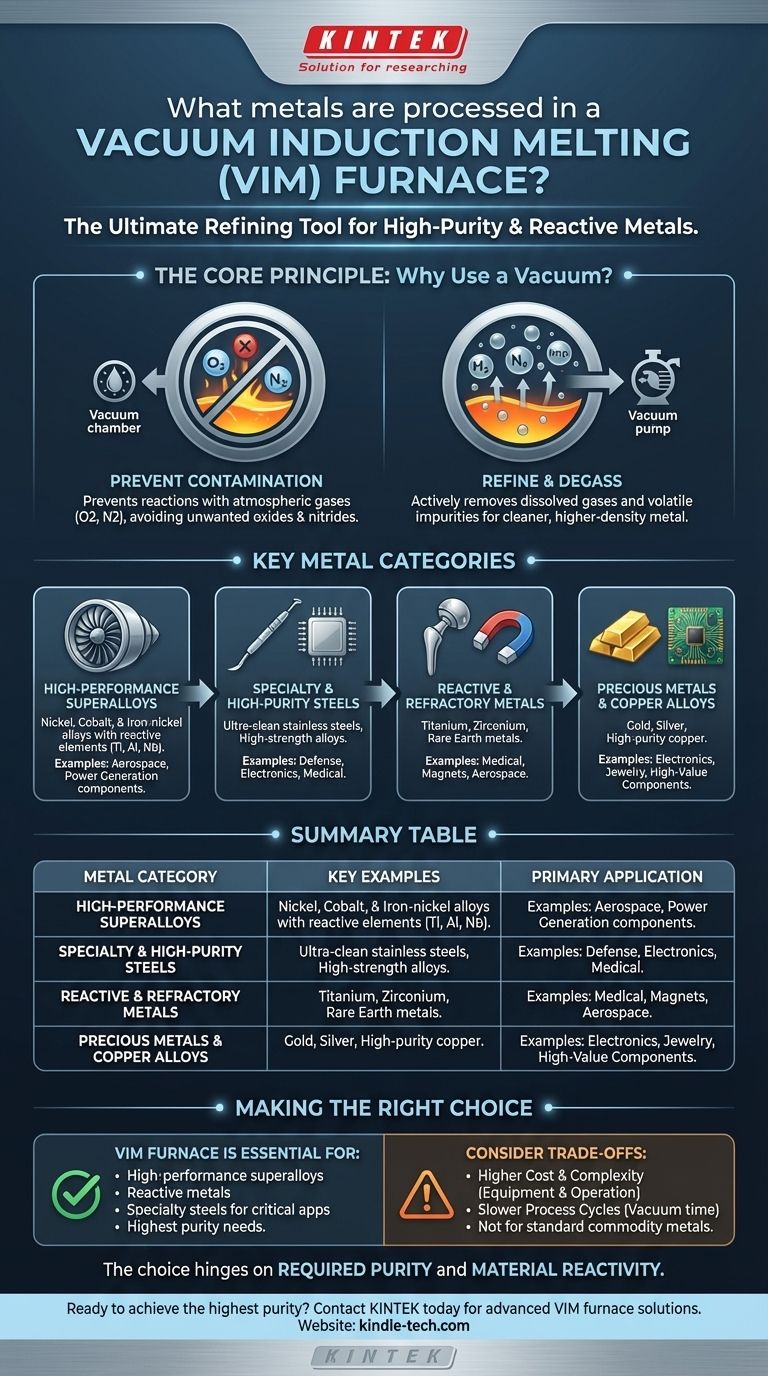

Das Kernprinzip: Warum Vakuum verwenden?

Die Entscheidung für einen VIM-Ofen wird durch die metallurgischen Anforderungen des zu verarbeitenden Materials bestimmt. Die Vakuumumgebung bietet grundlegende Vorteile gegenüber dem Schmelzen an offener Luft.

Verhinderung von Oxidation und Kontamination

Bei den extremen Temperaturen, die zum Schmelzen erforderlich sind, reagieren viele Metalle aggressiv mit Sauerstoff und Stickstoff in der Luft.

Diese Reaktion bildet unerwünschte Oxide und Nitride innerhalb der Metallstruktur. Diese Verunreinigungen wirken als Defekte und beeinträchtigen die Festigkeit, Duktilität und Gesamtleistung des Materials. Ein Vakuum entfernt diese reaktiven Gase und schützt die Schmelze.

Raffinieren und Entgasen der Schmelze

Ein Vakuum reinigt die geschmolzene Metallschmelze aktiv. Die Niederdruckumgebung hilft, gelöste Gase, insbesondere Wasserstoff und Stickstoff, aus der Flüssigkeit zu ziehen.

Darüber hinaus kann es unerwünschte Spurenelemente mit hohem Dampfdruck auskochen. Dieser Raffinationsprozess führt zu einem saubereren, dichteren und zuverlässigeren Endprodukt.

Aufschlüsselung der wichtigsten Metallkategorien

VIM-Öfen werden für eine bestimmte Palette von Materialien verwendet, bei denen die Vorteile einer kontrollierten Atmosphäre die Kosten und die Komplexität des Prozesses rechtfertigen.

Hochleistungs-Superlegierungen

Dies ist eine Hauptanwendung für VIM-Öfen. Nickel-, Kobalt- und Eisen-Nickel-Legierungen, die in der Luft- und Raumfahrt sowie in der Energieerzeugung eingesetzt werden, enthalten reaktive Elemente wie Titan, Aluminium und Niob, die präzise kontrolliert und vor Oxidation geschützt werden müssen.

Spezial- und hochreine Stähle

VIM ist unerlässlich für die Herstellung von ultra-sauberen Stählen. Dazu gehören Edelstähle mit sehr niedrigem Kohlenstoffgehalt, ultrahochfeste Stähle für Verteidigungsanwendungen und Präzisionslegierungen für die Elektronik, bei denen selbst Spuren von Verunreinigungen die Leistung verändern können.

Reaktive und hochschmelzende Metalle

Metalle wie Titanlegierungen, seltene Erdmetalle (z. B. für Permanentmagnete) und hochschmelzende Metalle können in einem offenen Schmelzofen nicht sauber geschmolzen werden. Sie reagieren so leicht mit Sauerstoff, dass ein Vakuum oder eine Inertgasatmosphäre unerlässlich ist.

Edelmetalle und Kupferlegierungen

Obwohl Gold, Silber und Kupfer in einfacheren Öfen geschmolzen werden können, wird VIM eingesetzt, wenn das Ziel maximale Reinheit und Rückgewinnung ist. Das Vakuum verhindert Materialverluste durch Oxidation, was bei der Verarbeitung von Edelmetallen ein erhebliches wirtschaftliches Anliegen darstellt.

Verständnis der Kompromisse

Ein VIM-Ofen ist ein Spezialwerkzeug, keine universelle Lösung für alle Schmelzoperationen. Das Verständnis seiner Grenzen ist der Schlüssel zur Wertschätzung seines Zwecks.

Kosten und Komplexität

VIM-Systeme sind aufgrund der Vakuumkammer, der Pumpen und der hochentwickelten Steuerungen erheblich teurer in Anschaffung, Betrieb und Wartung als Standard-Induktionsschmelzöfen mit Luftschmelze.

Langsamere Prozesszyklen

Das Erreichen und Aufrechterhalten eines Hochvakuumumgebung verlängert die Zykluszeit jeder Schmelze erheblich. Dies macht den Prozess weniger geeignet für die Massenproduktion von Standardmetallen, bei denen Geschwindigkeit Priorität hat.

Wenn ein VIM-Ofen übertrieben ist

Für das Schmelzen von Standard-Kohlenstoffstahl, Gusseisen oder allgemeinen Aluminium- und Messinglegierungen, bei denen geringe Einschlüsse und Gasporosität akzeptabel sind, ist ein einfacherer und kostengünstigerer Luftschmelzofen die richtige Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen VIM-Ofen hängt vollständig von der geforderten Qualität des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen, Titanlegierungen oder Spezialstählen für kritische Anwendungen liegt: Der VIM-Ofen ist das wesentliche Werkzeug für seine Reinigungs- und Kontaminationskontrollfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standard-Kohlenstoffstahl, Eisen oder gängigen Nichteisenlegierungen für allgemeine Gießereianwendungen liegt: Ein Standard-Luftschmelz-Induktionsofen ist die kostengünstigere und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Edelmetallen auf höchste Reinheit oder der Verarbeitung von Seltenerdelementen liegt: Ein VIM-Ofen bietet die kontrollierte Umgebung, die erforderlich ist, um Materialverluste zu verhindern und die metallurgische Qualität zu gewährleisten.

Letztendlich wird die Wahl des Ofens durch die inhärente Reaktivität des Metalls und die nicht verhandelbaren Reinheitsanforderungen des Endprodukts bestimmt.

Zusammenfassungstabelle:

| Metallkategorie | Wichtige Beispiele | Hauptanwendung |

|---|---|---|

| Hochleistungs-Superlegierungen | Nickelbasierte, Kobaltbasierte Legierungen | Luft- und Raumfahrt, Energieerzeugung |

| Spezial- & Hochreine Stähle | Ultra-saubere Edelstähle, hochfeste Legierungen | Verteidigung, Elektronik |

| Reaktive & Hochschmelzende Metalle | Titan, Zirkonium, Seltenerdmetalle | Medizin, Magnete, Luft- und Raumfahrt |

| Edelmetalle & Kupferlegierungen | Gold, Silber, hochreines Kupfer | Elektronik, Schmuck, hochwertige Komponenten |

Müssen Sie die höchste Reinheit für Ihre kritischen Metallkomponenten erzielen? KINTEK ist spezialisiert auf fortschrittliche Vakuuminduktionsschmelzöfen, die für die Verarbeitung von Superlegierungen, reaktiven Metallen und Spezialstählen entwickelt wurden. Unsere Lösungen gewährleisten überlegene Kontaminationskontrolle und präzise chemische Zusammensetzung für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung Ihre metallurgischen Prozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen