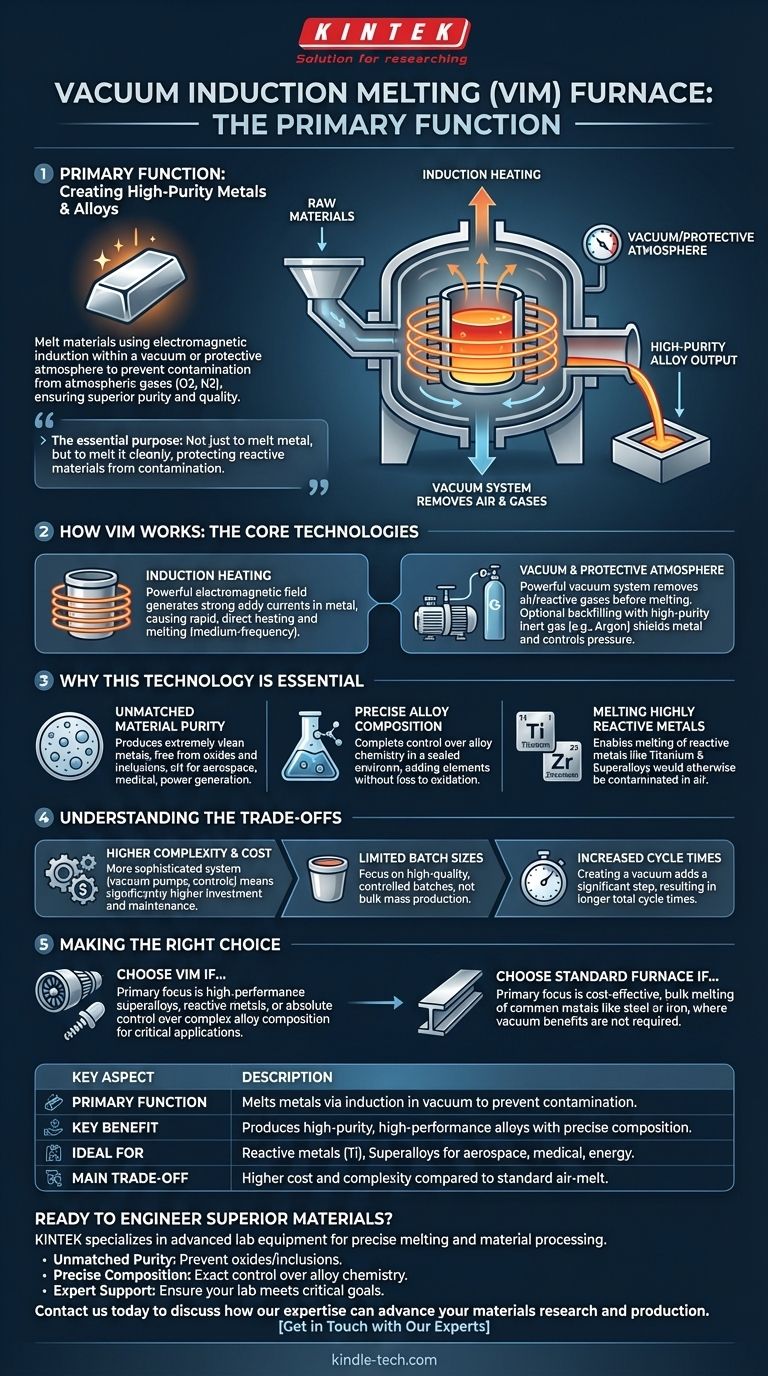

Im Wesentlichen ist ein Vakuuminduktionsschmelzofen (VIM) ein Spezialwerkzeug zur Herstellung von hochreinen Metallen und Legierungen. Seine Hauptfunktion besteht darin, Materialien mittels elektromagnetischer Induktion in einem Vakuum oder einer kontrollierten, schützenden Atmosphäre zu schmelzen. Dieser Prozess wurde speziell entwickelt, um zu verhindern, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert, die andernfalls Verunreinigungen einführen und die Materialqualität beeinträchtigen würden.

Der wesentliche Zweck eines VIM-Ofens ist nicht nur das Schmelzen von Metall, sondern das Schmelzen sauber. Die Vakuumumgebung ist das entscheidende Merkmal, das reaktive Materialien vor Verunreinigungen schützt, um Legierungen mit überlegener Reinheit, präziser Zusammensetzung und verbesserten Leistungseigenschaften herzustellen.

So funktioniert Vakuuminduktionsschmelzen

Der VIM-Prozess kombiniert zwei Kerntechnologien – Induktionserwärmung und Vakuumkammern –, um seine einzigartigen Ergebnisse zu erzielen. Das Verständnis, wie diese Elemente zusammenarbeiten, zeigt, warum dieser Ofen für fortschrittliche Materialien von entscheidender Bedeutung ist.

Das Prinzip der Induktionserwärmung

Ein VIM-Ofen verwendet ein starkes elektromagnetisches Feld, das von einer Spule (dem Induktor) erzeugt wird. Dieses Feld induziert starke elektrische Wirbelströme direkt im Metall, das sich in einem Tiegel befindet. Der eigene elektrische Widerstand des Metalls bewirkt, dass es sich schnell erwärmt und schmilzt, ein Prozess, der als Mittelfrequenz-Induktionserwärmung bekannt ist.

Die entscheidende Rolle des Vakuums

Bevor mit dem Schmelzen begonnen wird, entfernt ein leistungsstarkes Vakuumsystem die Luft aus der Schmelzkammer. Dadurch werden reaktive Gase, hauptsächlich Sauerstoff und Stickstoff, eliminiert, die für viele fortschrittliche Legierungen schädlich sind. Durch das Schmelzen im Vakuum verhindert der Prozess die Bildung von Oxiden und Nitriden, die häufige Verunreinigungen (Einschlüsse) sind, die die Festigkeit und Zuverlässigkeit eines Materials beeinträchtigen können.

Die Option der Schutzatmosphäre

In einigen Fällen kann der Ofen nach Erzeugung des Vakuums mit einem hochreinen Inertgas wie Argon wieder befüllt werden. Diese Schutzatmosphäre dient demselben Zweck wie das Vakuum: Sie schirmt das geschmolzene Metall vor Verunreinigungen ab und ermöglicht gleichzeitig eine präzise Druckkontrolle während des Schmelz- und Gießprozesses.

Warum diese Technologie unerlässlich ist

Die einzigartigen Fähigkeiten eines VIM-Ofens machen ihn unverzichtbar für die Herstellung von Materialien, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind. Die Vorteile ergeben sich direkt aus seiner kontrollierten Umgebung.

Erreichung unübertroffener Materialreinheit

Der wichtigste Vorteil ist die Herstellung extrem sauberer Metalle. Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Energieerzeugung können selbst mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen. VIM stellt sicher, dass das Endprodukt frei von Oxiden und Einschlüssen ist, die bei herkömmlichem Luftschmelzen entstehen.

Ermöglichung präziser Legierungszusammensetzung

In einer versiegelten Vakuumkammer haben Metallurgen die vollständige Kontrolle über die Chemie der Legierung. Legierungselemente können in präzisen Mengen hinzugefügt werden, ohne dass die Gefahr besteht, dass sie durch Oxidation verloren gehen. Dies ermöglicht die Herstellung komplexer Superlegierungen mit exakten Zusammensetzungen, die für extreme Leistung maßgeschneidert sind.

Schmelzen hochreaktiver Metalle

Metalle wie Titan, Zirkonium und verschiedene Superlegierungen haben eine starke Affinität zu Sauerstoff und Stickstoff. Der Versuch, sie an der Luft zu schmelzen, ist unpraktisch, da sie sofort und stark verunreinigt würden. Der VIM-Ofen ist eine der wenigen Methoden, die in der Lage sind, diese reaktiven Materialien zu schmelzen und dabei ihre gewünschten Eigenschaften zu erhalten.

Verständnis der Kompromisse

Obwohl der VIM-Prozess leistungsstark ist, handelt es sich um eine spezialisierte Lösung mit spezifischen Einschränkungen. Er ist kein universelles Werkzeug für alle Schmelzvorgänge.

Höhere Komplexität und Kosten

Ein VIM-Ofen ist ein komplettes System, das hochentwickelte Vakuumpumpen, Hochleistungsstromversorgungen, Wasserkühlungskreisläufe und präzise Steuerungsmechanismen umfasst. Diese Komplexität macht ihn erheblich teurer in der Herstellung, im Betrieb und in der Wartung als ein Standard-Luftschmelzofen.

Begrenzte Chargengrößen

Wie in den technischen Spezifikationen angegeben, verfügen diese Öfen oft über ein kleines Schmelzkammervolumen. Der Fokus liegt auf qualitativ hochwertigen, kontrollierten Chargen und nicht auf der Massenproduktion von Metall. Dies macht den Prozess für hochwertige Materialien geeignet, nicht für Massengüter.

Erhöhte Zykluszeiten

Die Notwendigkeit, die Kammer abzupumpen, um ein Vakuum zu erzeugen, fügt dem Gesamtprozess einen erheblichen Schritt hinzu. Das bedeutet, dass die gesamte Zykluszeit – vom Einlegen des Rohmaterials bis zum Gießen des Endprodukts – typischerweise länger ist als bei einem einfacheren Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines VIM-Ofens ist eine strategische Entscheidung, die ausschließlich von der erforderlichen Qualität des Endmaterials bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen oder reaktiven Metallen liegt: Ein VIM-Ofen ist unerlässlich, um Verunreinigungen zu verhindern und die erforderliche chemische Reinheit und mechanischen Eigenschaften für kritische Anwendungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der absoluten Kontrolle der endgültigen Zusammensetzung einer komplexen Legierung liegt: Die versiegelte, sauerstofffreie Umgebung eines VIM-Ofens bietet die notwendige Präzision, die in einem offenen Ofen nicht erreicht werden kann.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenschmelze gängiger Metalle wie Stahl oder Eisen liegt: Ein Standard-Induktions- oder Lichtbogenofen ist eine weitaus praktischere und wirtschaftlichere Wahl, da die Vorteile einer Vakuumumgebung nicht erforderlich sind.

Letztendlich wird ein Vakuuminduktionsschmelzofen nicht nur zum Schmelzen von Metall gewählt, sondern zur Herstellung von Materialien mit dem höchstmöglichen Grad an Reinheit und Kontrolle.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Hauptfunktion | Schmilzt Metalle mittels Induktionserwärmung im Vakuum, um Verunreinigungen zu verhindern. |

| Hauptvorteil | Produziert hochreine, leistungsstarke Legierungen mit präziser chemischer Zusammensetzung. |

| Ideal für | Reaktive Metalle (Titan), Superlegierungen für Luft- und Raumfahrt, Medizin und Energie. |

| Hauptkompromiss | Höhere Kosten und Komplexität im Vergleich zu Standard-Luftschmelzöfen. |

Bereit, überlegene Materialien zu entwickeln?

Wenn Ihr Ziel die Herstellung von hochreinen Metallen und komplexen Legierungen ohne Verunreinigungen ist, ist die kontrollierte Umgebung eines Vakuuminduktionsschmelzofens unerlässlich. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für präzises Schmelzen und Materialverarbeitung.

Wir helfen Ihnen, Folgendes zu erreichen:

- Unübertroffene Reinheit: Verhindern Sie Oxide und Einschlüsse, um die Materialfestigkeit und Zuverlässigkeit zu verbessern.

- Präzise Zusammensetzung: Erhalten Sie eine genaue Kontrolle über die Legierungschemie für spezielle Anwendungen.

- Expertenunterstützung: Von der Auswahl bis zum Betrieb stellt unser Team sicher, dass Ihr Labor seine kritischen Leistungsziele erreicht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialforschung und -produktion voranbringen kann. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM