Ja, Sie können Aluminium absolut mit Induktionserwärmung schmelzen. Tatsächlich ist Induktion für viele industrielle Anwendungen und Anwendungen mit hoher Reinheit nicht nur eine gangbare Option, sondern die bevorzugte Methode. Ihre Effizienz, Geschwindigkeit und Präzision machen sie außergewöhnlich gut geeignet für die Verarbeitung von Aluminium und seinen Legierungen.

Induktion ist eine überlegene Technologie zum Schmelzen von Aluminium in professionellen Umgebungen, da sie die Wärme direkt im Metall selbst erzeugt. Dies bietet eine unvergleichliche Geschwindigkeit, Energieeffizienz und metallurgische Kontrolle, die ältere Methoden nicht bieten können.

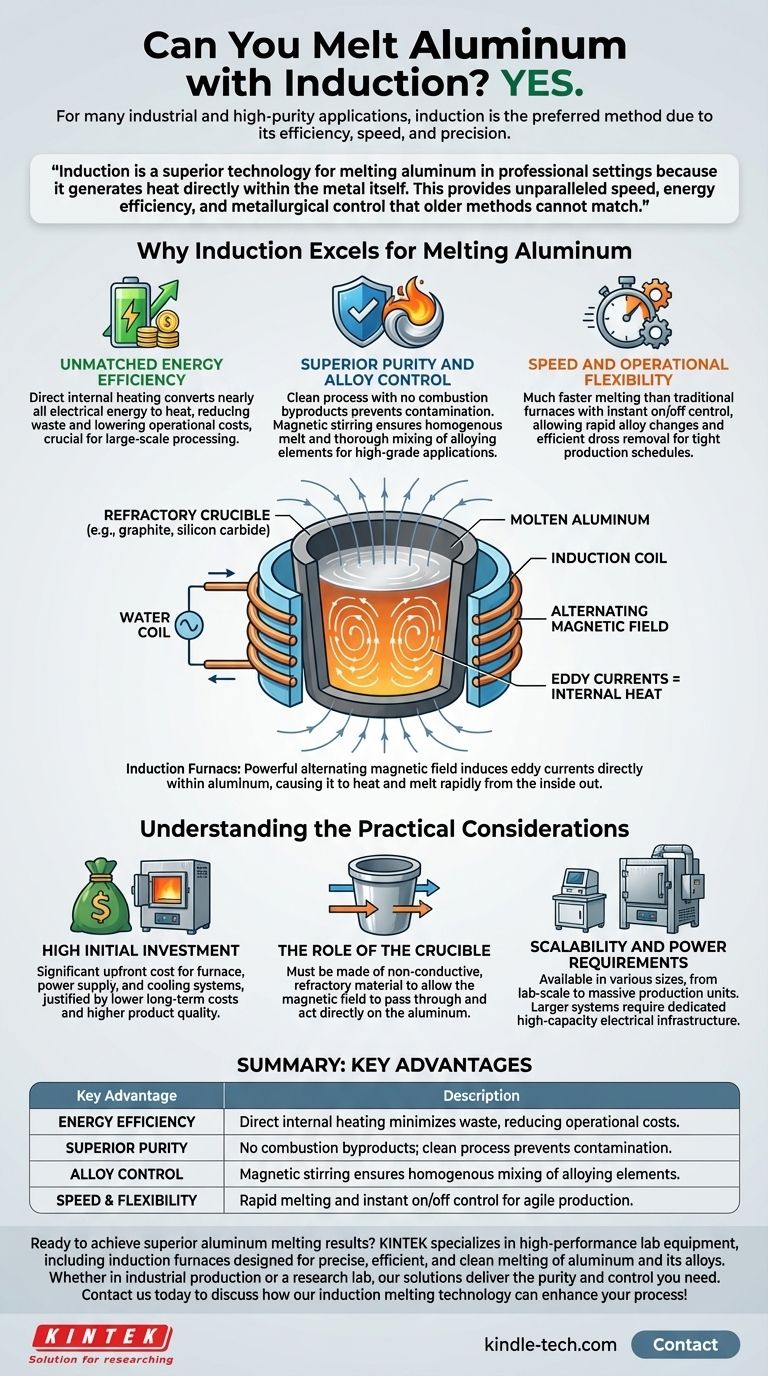

Warum Induktion beim Schmelzen von Aluminium hervorragend ist

Der Kern der Induktionserwärmung liegt in ihrer Methode. Anstatt externe Wärme von einer Flamme oder einem Widerstandselement zuzuführen, verwendet ein Induktionsofen ein starkes, wechselndes Magnetfeld. Dieses Feld induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im Aluminium, wodurch es von innen nach außen schnell erhitzt und geschmolzen wird.

Unübertroffene Energieeffizienz

Aluminium hat eine hohe spezifische Wärme und Schmelzwärme, was bedeutet, dass es eine erhebliche Energiemenge zum Schmelzen benötigt. Induktionsöfen sind sehr effizient, da fast die gesamte elektrische Energie direkt in Wärme im Aluminiumschmelzgut umgewandelt wird, mit sehr wenig Verlust. Dies führt direkt zu geringerem Energieverbrauch und reduzierten Betriebskosten, was ein entscheidender Faktor bei der großtechnischen Aluminiumverarbeitung ist.

Überlegene Reinheit und Legierungskontrolle

Da keine Verbrennungsprodukte beteiligt sind, ist das Induktionsschmelzen ein außergewöhnlich sauberer Prozess. Dies verhindert, dass Verunreinigungen in die Schmelze gelangen. Darüber hinaus erzeugt das Magnetfeld eine natürliche Rührwirkung, die sicherstellt, dass das geschmolzene Metall homogen ist und die Legierungselemente gründlich und gleichmäßig gemischt werden. Dieses Maß an Kontrolle ist unerlässlich für die Herstellung von hochwertigen Aluminiumlegierungen für anspruchsvolle Industrien wie die Luft- und Raumfahrt.

Geschwindigkeit und Betriebsflexibilität

Induktionsöfen können Aluminium viel schneller schmelzen als herkömmliche Öfen. Die Fähigkeit, den Heizvorgang fast augenblicklich zu starten und zu stoppen, ermöglicht schnelle Legierungswechsel und eine effiziente Schlackenentfernung. Diese betriebliche Agilität ist ein erheblicher Vorteil in modernen Gießereien, in denen Produktionspläne eng sind und die Produktspezifikationen variieren.

Verständnis der praktischen Überlegungen

Obwohl das Induktionsschmelzen sehr effektiv ist, handelt es sich um einen hochentwickelten Prozess mit spezifischen Anforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entscheidung, ob es die richtige Wahl für Ihre spezielle Anwendung ist.

Hohe Anfangsinvestition

Die Haupteintrittsbarriere für das Induktionsschmelzen sind die Kosten der Ausrüstung. Ein Induktionsofen, sein Netzteil und die zugehörigen Kühlsysteme stellen eine deutlich höhere Anfangsinvestition dar als ein einfacher gasbefeuerter oder Widerstandsofen. Diese Kosten werden in kommerziellen Umgebungen in der Regel durch niedrigere langfristige Betriebskosten und höhere Produktqualität gerechtfertigt.

Die Rolle des Tiegels

Das Aluminium muss in einem Behälter, dem sogenannten Tiegel, gehalten werden. Für das Induktionsschmelzen muss dieser Tiegel aus einem nicht leitenden, feuerfesten Material wie Graphit oder Siliziumkarbid bestehen. Dies ermöglicht es dem Magnetfeld, den Tiegel zu durchdringen und direkt auf das Aluminium einzuwirken. Die Verwendung des falschen Tiegeltyps macht den Prozess unwirksam.

Skalierbarkeit und Leistungsanforderungen

Induktionssysteme reichen von kleinen Tischgeräten für Juweliere und Labore bis hin zu massiven Öfen, die in der Lage sind, viele Tonnen Metall zu schmelzen. Die Größe und Leistung des Geräts müssen auf das Volumen des zu schmelzenden Aluminiums abgestimmt sein. Größere Anlagen erfordern eine dedizierte, leistungsstarke elektrische Infrastruktur.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Schmelzmethode hängt vollständig vom Umfang, dem Budget und den Qualitätsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Industrieproduktion oder dem Gießen kritischer Legierungen liegt: Induktion ist aufgrund ihrer Effizienz, Geschwindigkeit und überlegenen metallurgischen Kontrolle der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Kleinserien- oder Hobby-Metallguss liegt: Induktion ist eine Premium-Option, die hervorragende Ergebnisse liefert, aber Sie müssen ihre hohen Anfangskosten gegen einfachere und billigere Methoden wie Propangasöfen abwägen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Reinheit zu erzielen: Die saubere, kontrollierte Natur des Induktionsschmelzens macht sie zur idealen Wahl für Anwendungen, bei denen Kontamination keine Option ist.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich bestimmen, ob die Induktionstechnologie das richtige Werkzeug für Ihre Aluminiumschmelzziele ist.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Energieeffizienz | Die direkte interne Erwärmung minimiert Energieverluste und senkt die Betriebskosten. |

| Überlegene Reinheit | Keine Verbrennungsprodukte; sauberer Prozess verhindert Kontamination. |

| Legierungskontrolle | Magnetisches Rühren gewährleistet eine homogene Mischung der Legierungselemente. |

| Geschwindigkeit & Flexibilität | Schnelles Schmelzen und sofortige Ein-/Ausschaltsteuerung für agile Produktion. |

Bereit, überlegene Ergebnisse beim Aluminiumschmelzen zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für das präzise, effiziente und saubere Schmelzen von Aluminium und seinen Legierungen entwickelt wurden. Egal, ob Sie in der industriellen Produktion oder in einem Forschungslabor tätig sind, unsere Lösungen liefern die Reinheit und Kontrolle, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelztechnologie Ihren Prozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten