Kurz gesagt, ja, Graphit kann schrumpfen, aber sein Verhalten ist weitaus komplexer als eine einfache thermische Kontraktion. Während alle Materialien beim Abkühlen schrumpfen, wird die dramatischste und signifikanteste Schrumpfung bei Graphit nicht allein durch Temperaturänderungen verursacht. Sie wird hauptsächlich durch die Exposition gegenüber intensiver Neutronenbestrahlung bei bestimmten Temperaturen angetrieben, ein Phänomen, das in nuklearen Anwendungen kritisch ist.

Die zentrale Erkenntnis ist diese: Obwohl Graphit für seine ausgezeichnete thermische Stabilität geschätzt wird, werden seine signifikantesten Dimensionsänderungen durch seine Betriebsumgebung verursacht. Für die meisten Anwendungen ist die Schrumpfung vernachlässigbar; für nukleare Anwendungen ist sie eine primäre Designbeschränkung, die die Lebensdauer des Materials bestimmt.

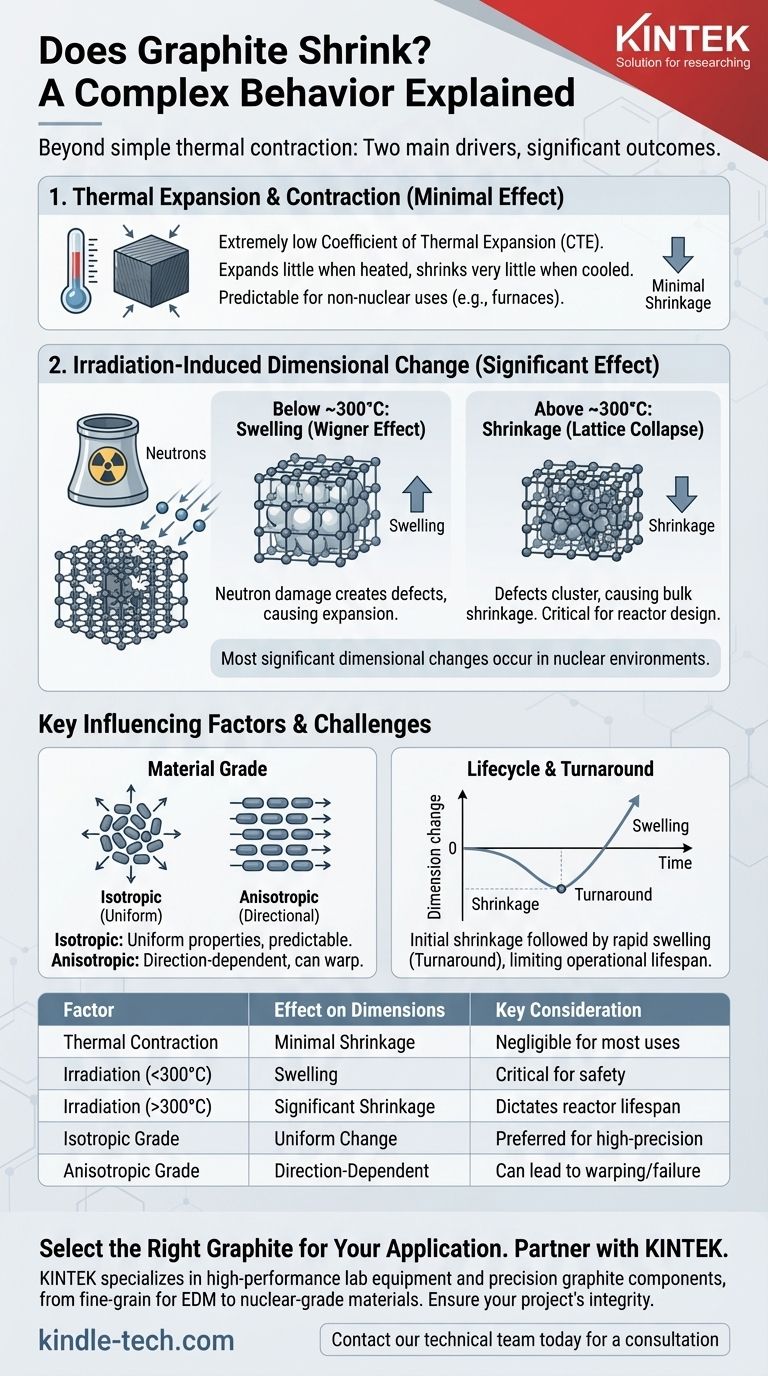

Die beiden Treiber der Dimensionsänderung

Um die Graphitschrumpfung zu verstehen, müssen Sie ihr Verhalten in zwei verschiedene Kategorien unterteilen: Standard-Wärmeeffekte und die komplexeren strahlungsinduzierten Effekte.

Thermische Ausdehnung und Kontraktion

Graphit ist bekannt für seinen extrem niedrigen Wärmeausdehnungskoeffizienten (WAK). Das bedeutet, dass er sich beim Erhitzen sehr wenig ausdehnt und folglich beim Abkühlen sehr wenig schrumpft.

Der Grund für diese Stabilität liegt in seiner atomaren Struktur. Starke kovalente Bindungen innerhalb der Graphenschichten widerstehen der Ausdehnung und machen das Material dimensionsstabil.

Für die meisten Anwendungen außerhalb eines Kernreaktors – wie in Öfen, Tiegeln oder EDM-Elektroden – ist die thermische Kontraktion die einzige Form der Schrumpfung, der Sie begegnen werden. Sie ist minimal, vorhersehbar und selten ein Designproblem.

Strahlungsinduzierte Dimensionsänderung

Dies ist der kritischste und komplexeste Faktor. Wenn Graphit in einem Kernreaktor verwendet wird, wird er mit hochenergetischen Neutronen bombardiert. Dieser Beschuss schlägt Kohlenstoffatome aus ihren Kristallgitterpositionen und erzeugt Defekte.

Diese Schädigung, oft als Wigner-Effekt bezeichnet, führt zu signifikanten Änderungen des Volumens und der Form des Materials. Das Ergebnis hängt stark von der Betriebstemperatur ab.

Bei Temperaturen unter etwa 300 °C führt die Ansammlung dieser Defekte hauptsächlich dazu, dass sich der Graphit ausdehnt oder anschwillt.

Bei den höheren Betriebstemperaturen der meisten modernen Reaktoren (über 300 °C) tritt jedoch ein konkurrierender Effekt auf. Die atomaren Leerstellen werden mobil und ballen sich zusammen, was zu einem Kollaps der Kristallgitterebenen führt. Dies resultiert in einer massiven Schrumpfung der Graphitkomponente.

Warum nicht jeder Graphit gleich ist

Die spezifische Graphitsorte beeinflusst ihre Reaktion auf diese Bedingungen maßgeblich. Sie können nicht alle Graphite als ein einziges Material behandeln.

Isotrope vs. Anisotrope Sorten

Während der Herstellung können die kristallinen Partikel von Graphit in einer bestimmten Richtung ausgerichtet (anisotrop) oder zufällig orientiert (isotrop) sein.

Anisotroper Graphit, oft durch Extrusion geformt, schrumpft und dehnt sich entlang verschiedener Achsen unterschiedlich aus. Dies kann zu Verwerfungen führen.

Isotroper Graphit, der geformt wird, hat in alle Richtungen gleichmäßige Eigenschaften. Er schrumpft und quillt vorhersehbarer, was ihn zur bevorzugten Wahl für die meisten hochleistungsfähigen nuklearen Anwendungen macht.

Die Rolle der Kristallitgröße

Der Herstellungsprozess bestimmt auch die Größe und Perfektion der Graphitkristallite. Materialien mit feinen, gut geordneten Kristallen sind im Allgemeinen widerstandsfähiger gegen Strahlenschäden und zeigen vorhersehbarere Dimensionsänderungen als weniger geordnete Sorten.

Die Kompromisse verstehen

Das Design mit Graphit erfordert die Anerkennung seiner komplexen Natur. Was es für einige Umgebungen einzigartig geeignet macht, schafft auch Herausforderungen.

Die Herausforderung der Vorhersagbarkeit

Die Modellierung der strahlungsinduzierten Schrumpfung ist nicht einfach. Sie hängt von der Neutronendosis (Fluenz), der Temperatur und der spezifischen Graphitsorte ab. Ingenieure müssen sich auf umfangreiche empirische Daten verlassen, die aus Testprogrammen für das exakte Material gesammelt wurden, das sie verwenden möchten.

Lebensdauer und "Turnaround"

Die anfängliche Phase der Hochtemperaturschrumpfung dauert nicht ewig. Nachdem ein Punkt maximaler Dichte erreicht wurde, wird der Graphit "umkehren" und schnell zu quellen beginnen, wenn sich neue Mikrorisse bilden. Dieses Quellverhalten im Spätstadium ist oft der Faktor, der die Betriebslebensdauer einer Graphitkomponente in einem Reaktor begrenzt.

Kosten vs. Leistung

Nuklearer isotroper Graphit, der für maximale Dimensionsstabilität entwickelt wurde, ist deutlich teurer als Standard-Industriesorten. Die Verwendung einer billigeren, weniger charakterisierten Sorte in einer kritischen Anwendung kann zu vorzeitigem und unvorhersehbarem Versagen führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Herangehensweise an Graphit muss durch seine beabsichtigte Umgebung bestimmt werden. Es gibt keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf hoher thermischer Stabilität bei hohen Temperaturen liegt (z. B. Ofenkomponenten, Tiegel): Sie können sich auf die außergewöhnlich geringe thermische Kontraktion von Graphit verlassen, die minimal und vorhersehbar sein wird.

- Wenn Ihr Hauptaugenmerk auf der Leistung in einer Strahlungsumgebung liegt (z. B. Moderation in Kernreaktoren): Sie müssen für eine signifikante anfängliche Schrumpfung, gefolgt von einer Quellung im späteren Lebenszyklus, planen und einen spezifischen isotropen Graphit in Nuklearqualität mit gut dokumentierten Leistungsdaten auswählen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Bearbeitung liegt (z. B. EDM-Elektroden): Wählen Sie eine feinkörnige isotrope Sorte wegen ihrer Gleichmäßigkeit, da ihre minimalen thermischen Änderungen die höchste Maßgenauigkeit während des Gebrauchs gewährleisten.

Indem Sie die Mechanismen verstehen, die das Verhalten von Graphit steuern, können Sie das richtige Material auswählen und ein robustes und zuverlässiges System entwickeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Graphitabmessungen | Wichtige Anwendungsüberlegung |

|---|---|---|

| Thermische Kontraktion | Minimale Schrumpfung beim Abkühlen (niedriger WAK) | Vernachlässigbar für die meisten Ofen-/Heizanwendungen |

| Bestrahlung (unter 300°C) | Quellung (Wigner-Effekt) | Kritisch für Reaktordesign und Sicherheit |

| Bestrahlung (über 300°C) | Signifikante Schrumpfung (Gitterkollaps) | Bestimmt die Lebensdauer von Komponenten in Reaktoren |

| Materialgüte (Isotrop) | Gleichmäßige, vorhersehbare Dimensionsänderung | Bevorzugt für hochpräzise/nukleare Anwendungen |

| Materialgüte (Anisotrop) | Richtungsabhängig, kann sich verziehen | Kann zu unvorhersehbarem Versagen in kritischen Systemen führen |

Wählen Sie den richtigen Graphit für Ihre anspruchsvolle Anwendung

Das Verständnis des komplexen Schrumpfverhaltens von Graphit ist entscheidend für den Erfolg und die Sicherheit Ihres Hochtemperatur- oder Nuklearprojekts. Die falsche Materialwahl kann zu vorzeitigem Versagen, unvorhersehbarer Leistung und erheblichen Kosten führen.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Präzisionsgraphitkomponenten. Wir bieten das Fachwissen und die Materialgüten – von feinkörnigem isotropem Graphit für EDM-Elektroden bis hin zu nuklearen Materialien für Forschungsreaktoren –, um die Dimensionsstabilität und Langlebigkeit Ihres Systems zu gewährleisten.

Lassen Sie sich von unseren Experten helfen:

- Wählen Sie die optimale Graphitsorte für Ihre spezifischen Temperatur- und Umgebungsbedingungen.

- Greifen Sie auf detaillierte Materialdaten zum Bestrahlungsverhalten und zu thermischen Eigenschaften zu.

- Beziehen Sie hochpräzise Komponenten, die nach Ihren genauen Spezifikationen gefertigt werden.

Sichern Sie die Integrität Ihres Projekts. Kontaktieren Sie noch heute unser technisches Team für eine Beratung zu Ihrem Graphitbedarf.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Wie gut leitet Graphit Wärme? Erschließen Sie überlegenes Wärmemanagement für Ihre Elektronik

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit