Ja, bei bestimmten Aluminiumarten ist die Wärmebehandlung die primäre Methode zur dramatischen Steigerung von Festigkeit und Härte. Dieser Prozess funktioniert jedoch nur bei „aushärtbaren“ Legierungen; bei „nicht aushärtbaren“ Legierungen führt er tatsächlich zu einer Erweichung.

Das Kernprinzip besteht nicht einfach darin, das Metall zu erhitzen. Es geht darum, Wärme zu nutzen, um Legierungselemente in der Aluminiumstruktur aufzulösen, sie durch schnelle Abkühlung dort einzuschließen und sie dann auf kontrollierte Weise mikroskopisch kleine verstärkende Partikel bilden zu lassen.

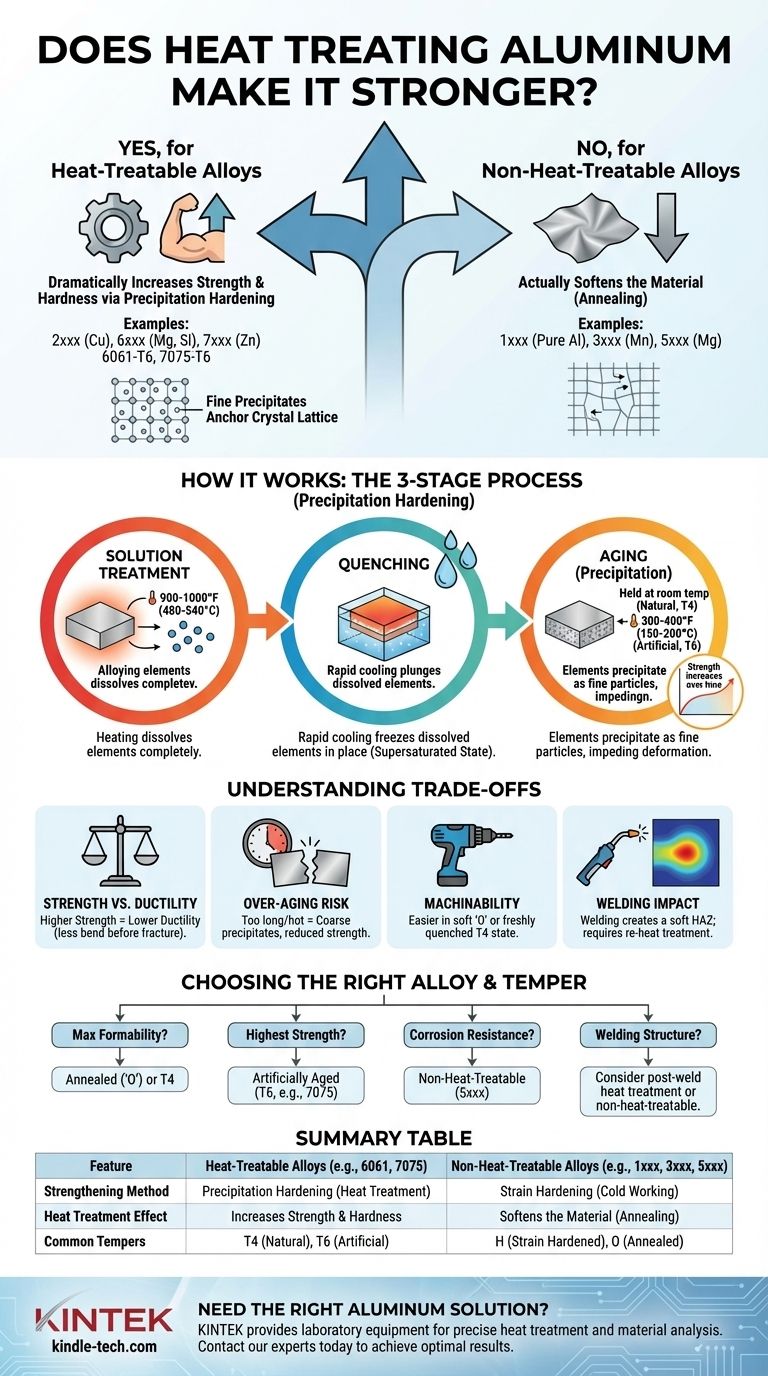

Wie die Wärmebehandlung Aluminium grundlegend verändert

Die Festigkeit einer Aluminiumlegierung hängt davon ab, wie leicht sich ihre innere Kristallstruktur verformen lässt. Die Wärmebehandlung führt mikroskopische Hindernisse in dieser Struktur ein, was es den Kristallen erschwert, aneinander vorbeizugleiten.

Das Konzept der Ausscheidungshärtung

Stellen Sie sich vor, Sie lösen Zucker in heißem Tee auf. Wenn der Tee heiß ist, können Sie eine große Menge Zucker lösen. Wenn Sie ihn schnell abkühlen, bleibt der Zucker vorübergehend gelöst. Dies ist eine „übersättigte Lösung“. Mit der Zeit beginnen sich winzige Zuckerkristalle aus der Flüssigkeit zu bilden oder auszufällen.

Die Ausscheidungshärtung bei Aluminium funktioniert nach einem ähnlichen Prinzip, jedoch im festen Zustand. Legierungselemente wie Kupfer, Magnesium oder Zink wirken als „Zucker“, und das Aluminium ist der „Tee“.

Die drei Schlüsselstufen

Der Prozess, oft als „Temperung“ bezeichnet, umfasst eine strenge Abfolge von Erhitzungs- und Abkühlzyklen.

- Lösungsglühen (Solution Treatment): Die Legierung wird auf eine hohe Temperatur (etwa 900–1000 °F oder 480–540 °C) erhitzt und dort gehalten. Dadurch lösen sich die Legierungselemente vollständig im Aluminium auf und bilden eine einheitliche feste Lösung.

- Abschrecken (Quenching): Unmittelbar nach dem Lösungsglühen wird das Metall schnell abgekühlt, typischerweise in Wasser. Dieser plötzliche Temperaturabfall friert die gelösten Elemente an Ort und Stelle ein und erzeugt einen „übersättigten“ und instabilen Zustand. Das Material ist zu diesem Zeitpunkt relativ weich.

- Aushärten (Altern / Precipitation): In der letzten Stufe beginnen die eingeschlossenen Legierungselemente aus der Lösung auszufallen und bilden extrem feine, harte Partikel, die sogenannten Ausscheidungen. Diese Partikel verankern das Kristallgitter des Metalls, behindern die Verformung und steigern seine Festigkeit und Härte dramatisch.

Natürliches vs. Künstliches Altern

Das Altern kann auf zwei Arten erfolgen, was zu unterschiedlichen Temperbezeichnungen führt.

- Natürliches Altern (T4-Temper): Dies geschieht, wenn das abgeschreckte Material mehrere Tage bei Raumtemperatur belassen wird. Die Ausscheidungen bilden sich langsam und führen zu einem mäßig festen, aber hoch duktilen Material.

- Künstliches Altern (T6-Temper): Um maximale Festigkeit zu erreichen, wird das Material für mehrere Stunden in einen Ofen mit niedriger Temperatur (etwa 300–400 °F oder 150–200 °C) gegeben. Dies beschleunigt den Ausscheidungsprozess, erzeugt eine dichtere Verteilung der Partikel und führt zu einer deutlich höheren Festigkeit und Härte.

Nicht alles Aluminium ist gleich

Die Fähigkeit, durch Wärme gehärtet zu werden, wird ausschließlich durch die chemische Zusammensetzung der Legierung bestimmt. Aluminiumlegierungen werden aufgrund dieser Eigenschaft in zwei unterschiedliche Familien unterteilt.

Aushärtbare Legierungen

Diese Legierungen enthalten Elemente wie Kupfer (2xxx-Serie), Magnesium und Silizium (6xxx-Serie) sowie Zink (7xxx-Serie), deren Löslichkeit in Aluminium sich mit der Temperatur ändert.

Häufige Beispiele sind 6061-T6, eine vielseitige und weit verbreitete Legierung, und 7075-T6, die eines der höchsten Festigkeits-Gewichts-Verhältnisse aufweist und häufig in der Luft- und Raumfahrt eingesetzt wird.

Nicht aushärtbare Legierungen

Diese Legierungen erhalten ihre Festigkeit durch einen anderen Mechanismus, die sogenannte Kaltverfestigung (oder Verfestigung durch Umformung), bei der das Metall durch Walzen oder Ziehen physisch verformt wird.

Zu dieser Familie gehören reines Aluminium (1xxx-Serie), Manganlegierungen (3xxx-Serie) und Magnesiumlegierungen (5xxx-Serie). Das Erhitzen dieser Legierungen hebt die Effekte der Kaltverfestigung auf, ein Prozess, der als Glühen bekannt ist und sie weicher, nicht stärker macht.

Die Kompromisse der Wärmebehandlung verstehen

Obwohl die Wärmebehandlung die Festigkeit erheblich steigert, bringt sie wichtige Überlegungen mit sich, die Design und Fertigung beeinflussen.

Festigkeit vs. Duktilität

Es besteht ein umgekehrtes Verhältnis zwischen Festigkeit und Duktilität. Wenn eine Legierung auf ein höheres Festigkeitsniveau (wie T6) ausgehärtet wird, wird sie weniger duktil, was bedeutet, dass sie sich weniger dehnt oder biegt, bevor sie bricht.

Das Risiko der Überalterung

Wenn das Material zu lange oder bei zu hoher Temperatur auf Alterungstemperatur gehalten wird, vergrößern sich die feinen Ausscheidungen und werden zu groß. Dieser „überalterte“ Zustand reduziert tatsächlich die Festigkeit und Härte des Materials.

Zerspanbarkeit und Umformbarkeit

Aluminium lässt sich in seinem weichen, geglühten Zustand („O“-Temper) oder seinem frisch abgeschreckten Zustand (vor dem Altern) wesentlich leichter zerspanen oder umformen. Viele komplexe Teile werden im T4-Zustand geformt und dann für die endgültige Festigkeit künstlich auf T6 ausgehärtet.

Die Auswirkungen des Schweißens

Das Schweißen eines wärmebehandelten Teils führt zu intensiver, lokalisierter Hitze. Dies führt zu einer Überalterung oder einem Glühen des Materials in der Wärmeeinflusszone (WEZ) neben der Schweißnaht, wodurch eine weiche Stelle entsteht, die ein kritischer Bruchpunkt sein kann. Die Wiederherstellung der vollen Festigkeit erfordert eine vollständige Nachwärmebehandlung des gesamten Teils.

Den richtigen Zustand für Ihre Anwendung auswählen

Die Auswahl der richtigen Legierung und des richtigen Temperzustands ist entscheidend, um die Leistungsanforderungen Ihres Projekts zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf maximaler Umformbarkeit liegt: Verwenden Sie das Material im weichen, geglühten („O“)-Zustand oder einem frisch abgeschreckten T4-Temper.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Härte liegt: Spezifizieren Sie eine aushärtbare Legierung in einem vollständig künstlich ausgehärteten Zustand, wie 6061-T6 oder 7075-T6.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und moderater Festigkeit liegt: Eine nicht aushärtbare Legierung aus der 5xxx-Serie ist oft die überlegene Wahl, insbesondere für Meeresumgebungen.

- Wenn Sie eine tragende Komponente schweißen: Beachten Sie, dass das Schweißen die Festigkeit einer wärmebehandelten Legierung beeinträchtigt, es sei denn, die gesamte Baugruppe kann nach der Fertigung erneut wärmebehandelt werden.

Letztendlich ermöglicht Ihnen das Verständnis der Metallurgie hinter der Wärmebehandlung die Auswahl des richtigen Materials und stellt sicher, dass es wie erwartet funktioniert.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Aushärtbare Legierungen (z. B. 6061, 7075) | Nicht aushärtbare Legierungen (z. B. 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Primäre Verstärkungsmethode | Ausscheidungshärtung (Wärmebehandlung) | Kaltverfestigung (Kaltumformung) |

| Auswirkung der Wärmebehandlung | Steigert Festigkeit & Härte | Erweicht das Material (Glühen) |

| Übliche Temperzustände | T4 (Natürlich ausgehärtet), T6 (Künstlich ausgehärtet) | H (Kaltverfestigt), O (Geglüht) |

| Wesentliche Legierungselemente | Kupfer, Magnesium, Silizium, Zink | Mangan, Magnesium |

Benötigen Sie die richtige Aluminiumlegierung für Ihr Projekt?

Die Auswahl des korrekten Aluminium-Temperzustands ist entscheidend für die Leistung, unabhängig davon, ob Sie maximale Festigkeit (T6), hohe Umformbarkeit (T4/O) oder überlegene Korrosionsbeständigkeit benötigen. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für präzise Wärmebehandlungsprozesse und Materialanalysen erforderlich sind.

Lassen Sie uns Ihnen helfen, optimale Ergebnisse zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtigen Materialien und die richtige Unterstützung für Ihre spezifische Anwendung erhalten, von Luft- und Raumfahrtkomponenten bis hin zu kundenspezifischen Fertigungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Aluminiumanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?