In bestimmten, spezifischen Fällen, ja – aber es ist keine universelle Garantie. Die Auswirkung einer Wärmebehandlung auf den Korrosionswiderstand ist eine sekundäre Folge des primären Ziels, welches typischerweise die Änderung mechanischer Eigenschaften eines Materials wie Härte oder Duktilität ist. Ob die Behandlung den Korrosionswiderstand verbessert oder beeinträchtigt, hängt vollständig vom spezifischen Verfahren, der Art der Legierung und dem Zustand des Materials vor der Behandlung ab.

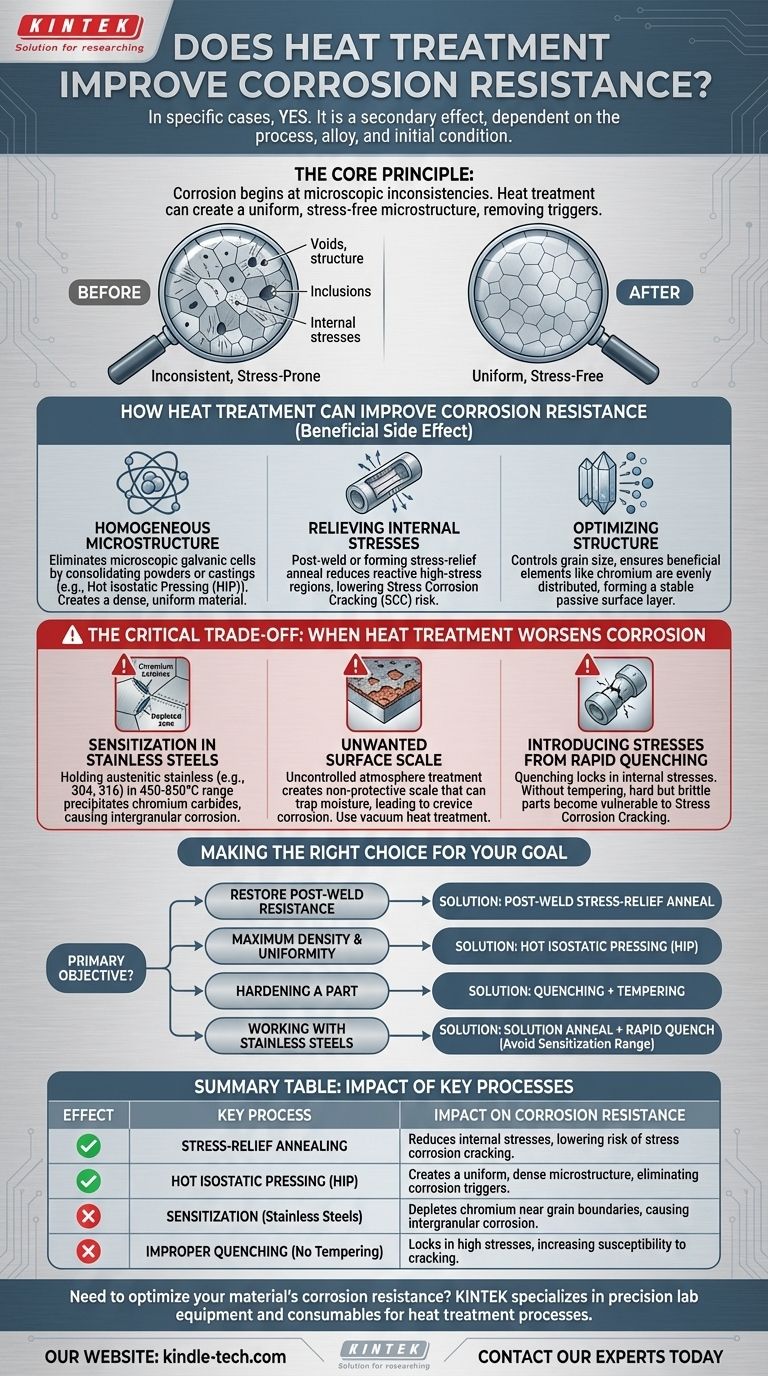

Das Kernprinzip ist, dass Korrosion oft an mikroskopischen Inkonsistenzen innerhalb eines Materials beginnt. Eine Wärmebehandlung verbessert den Korrosionswiderstand, wenn sie eine homogenere, spannungsfreie Mikrostruktur erzeugt und dadurch die Auslöser für Korrosion beseitigt. Umgekehrt kann eine unsachgemäße Wärmebehandlung neue Inkonsistenzen erzeugen, wodurch das Material anfälliger für Korrosion wird.

Wie Wärmebehandlung den Korrosionswiderstand verbessern kann

Die Verbesserung ist kein direktes Merkmal, sondern ein vorteilhafter Nebeneffekt der Erreichung spezifischer metallurgischer Ziele. Die Schlüsselmechanismen beinhalten die Verfeinerung der internen Struktur des Materials.

Schaffung einer homogenen Mikrostruktur

Korrosion ist ein elektrochemischer Prozess. In einer nicht-uniformen Mikrostruktur können verschiedene Bereiche leicht unterschiedliche elektrische Potenziale aufweisen, wodurch mikroskopische galvanische Zellen entstehen, die die lokale Korrosion beschleunigen.

Verfahren wie das heißisostatische Pressen (HIP) verdichten Pulver oder Gussstücke unter hoher Hitze und hohem Druck, was zu einem extrem homogenen und dichten Material führt, frei von Hohlräumen und Inkonsistenzen, die Korrosion begünstigen.

Abbau innerer Spannungen

Mechanische Prozesse wie Schweißen, Umformen oder sogar aggressive Bearbeitung führen hohe innere Spannungen in ein Bauteil ein. Diese hochbeanspruchten Bereiche sind chemisch reaktiver und daher anfälliger für Korrosion, insbesondere für eine Versagensart, die als Spannungsrisskorrosion (SCC) bezeichnet wird.

Eine Spannungsarmglühung ist eine Wärmebehandlung, die speziell darauf ausgelegt ist, diese inneren Spannungen zu reduzieren, ohne andere Eigenschaften wesentlich zu verändern, wodurch der inhärente Korrosionswiderstand des Materials wiederhergestellt oder verbessert wird.

Optimierung der Kristall- und Phasenstruktur

Wärmebehandlungen werden eingesetzt, um die Korngröße eines Materials zu steuern und sicherzustellen, dass die gewünschten metallurgischen Phasen vorhanden sind. Bei einigen Legierungen kann eine feinere, gleichmäßigere Kornstruktur zur Bildung einer stabileren und schützenderen Passivschicht auf der Oberfläche führen.

Darüber hinaus stellen einige Behandlungen sicher, dass nützliche Elemente (wie Chrom in rostfreiem Stahl) gleichmäßig im gesamten Material verteilt sind, anstatt in unerwünschten Phasen eingeschlossen zu sein.

Der kritische Kompromiss: Wenn Wärmebehandlung die Korrosion verschlechtert

Es ist entscheidend zu verstehen, dass die falsche Wärmebehandlung oft schlimmer ist als gar keine Behandlung. Mehrere gängige Szenarien können die Fähigkeit eines Materials, Korrosion zu widerstehen, stark beeinträchtigen.

Die Gefahr der Sensibilisierung bei Edelstählen

Dies ist das klassische Beispiel für eine fehlgeschlagene Wärmebehandlung. Wenn austenitische Edelstähle (wie 304 oder 316) zu lange in einem bestimmten Temperaturbereich (etwa 450–850 °C) gehalten werden, verbinden sich Chromatome mit Kohlenstoff und scheiden sich als Chromkarbide entlang der Korngrenzen aus.

Dieser Prozess entzieht den Bereichen neben den Korngrenzen das für den Korrosionswiderstand notwendige Chrom, wodurch das Material „sensibilisiert“ und extrem anfällig für interkristalline Korrosion wird.

Erzeugung unerwünschter Oberflächenzunder

Eine Wärmebehandlung in einer unkontrollierten Atmosphäre (d. h. in Anwesenheit von Sauerstoff) erzeugt eine Oxidschicht oder einen „Zunder“ auf der Materialoberfläche. Dieser Zunder kann porös, schuppig und nicht schützend sein.

Schlimmer noch, er kann Feuchtigkeit gegen die Metalloberfläche einschließen und so eine perfekte Umgebung für die Entstehung von Spaltkorrosion unter dem Zunder schaffen. Deshalb sind Verfahren wie die Vakuumwärmebehandlung oft vorzuziehen, da sie eine saubere, zunderfreie Oberfläche erzeugen.

Einführung von Spannungen durch schnelle Abschreckung

Obwohl die schnelle Abkühlung (Abschrecken) für die Erzielung hoher Härte bei vielen Stählen unerlässlich ist, kann sie auch erhebliche innere Spannungen einschließen.

Wenn nicht eine ordnungsgemäße Anlassbehandlung zur Spannungsentlastung folgt, wird das harte, aber spröde und stark beanspruchte Teil viel anfälliger für Spannungsrisskorrosion, selbst wenn seine Oberflächenhärte hoch ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Wärmebehandlung muss auf einem klaren Verständnis Ihres primären Ziels und des Materials, mit dem Sie arbeiten, basieren.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung des Korrosionswiderstands nach dem Schweißen liegt: Eine Spannungsarmglühung nach dem Schweißen ist oft die richtige Wahl, um innere Spannungen zu reduzieren und die Wärmeeinflusszone zu homogenisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und -homogenität liegt: Das heißisostatische Pressen (HIP) ist ein fortschrittliches Verfahren, das von Natur aus eine überlegene, korrosionsbeständige Mikrostruktur erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Härtung eines Teils liegt: Sie müssen das Abschrecken mit einem anschließenden Anlasszyklus kombinieren, um das Risiko der Spannungsrisskorrosion zu verringern.

- Wenn Sie mit Edelstählen arbeiten: Sie müssen eine ordnungsgemäße Lösungsglühung und ein schnelles Abschrecken verwenden, um den Sensibilisierungstemperaturbereich zu vermeiden und das Chrom in Lösung zu halten, wo es das Material schützen kann.

Letztendlich erfordert die Nutzung der Wärmebehandlung zur Korrosionskontrolle ein präzises Verständnis der Metallurgie Ihres Materials und der Anforderungen seiner Betriebsumgebung.

Zusammenfassungstabelle:

| Auswirkung der Wärmebehandlung | Schlüsselprozess | Auswirkung auf den Korrosionswiderstand |

|---|---|---|

| ✅ Verbessert | Spannungsarmglühen | Reduziert innere Spannungen und verringert das Risiko der Spannungsrisskorrosion. |

| ✅ Verbessert | Heißisostatisches Pressen (HIP) | Erzeugt eine homogene, dichte Mikrostruktur und beseitigt Korrosionsauslöser. |

| ❌ Verschlechtert | Sensibilisierung (bei Edelstählen) | Entzieht den Korngrenzen Chrom und verursacht interkristalline Korrosion. |

| ❌ Verschlechtert | Unsachgemäßes Abschrecken (ohne Anlassen) | Schließt hohe Spannungen ein und erhöht die Anfälligkeit für Rissbildung. |

Möchten Sie den Korrosionswiderstand Ihres Materials optimieren? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für Wärmebehandlungsprozesse, einschließlich Öfen und Systeme mit kontrollierter Atmosphäre. Egal, ob Sie mit Edelstählen, Legierungen oder Spezialmaterialien arbeiten, unsere Lösungen helfen Ihnen, die richtige Mikrostruktur für überlegene Leistung zu erzielen. Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen