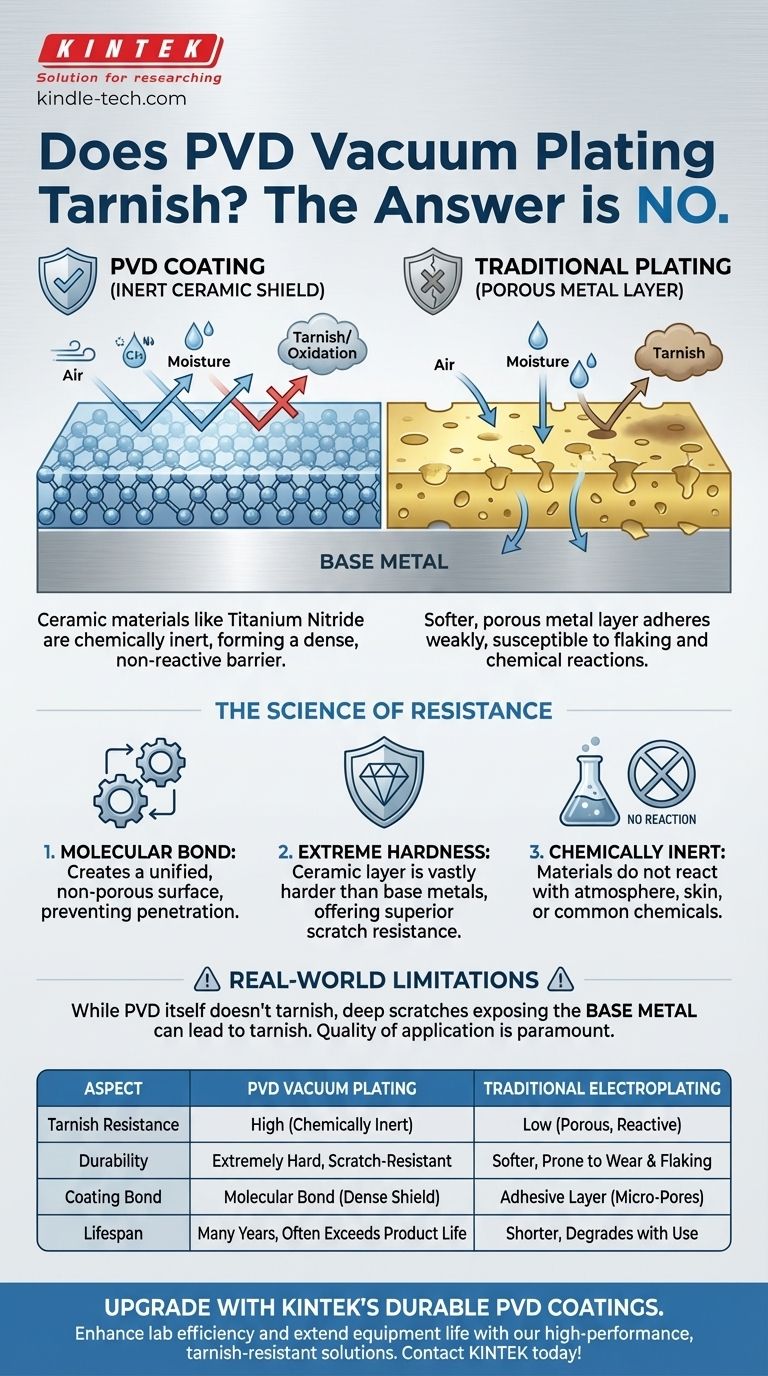

Nein, PVD-Vakuumbeschichtungen laufen in der Regel nicht an. Die im PVD-Verfahren verwendeten Materialien, wie Titannitrid, werden speziell aufgrund ihrer inerten und nicht-reaktiven Eigenschaften ausgewählt. Dies schafft eine harte, dichte Barriere, die das darunterliegende Metall vor atmosphärischer und chemischer Exposition schützt, die traditionelles Anlaufen verursacht.

Der Hauptgrund, warum PVD-Beschichtungen Anlaufen widerstehen, ist, dass sie keine einfache Metallschicht sind; sie sind eine mikrofeine Keramik, die auf molekularer Ebene mit dem Grundmetall verbunden ist und einen chemisch stabilen Schutzschild bildet.

Was genau ist eine PVD-Beschichtung?

Um zu verstehen, warum PVD (Physical Vapor Deposition) so widerstandsfähig ist, müssen Sie zunächst verstehen, dass es sich grundlegend von traditionellen Beschichtungsmethoden unterscheidet.

Eine Schicht aus Dampf, nicht Farbe

Der PVD-Prozess findet in einer Hightech-Vakuumkammer statt. Ein festes, hochreines Material (wie Titan oder Zirkonium) wird zu einem Plasma aus Atomen und Ionen verdampft.

Dieser Dampf wird dann auf das zu beschichtende Objekt abgeschieden und bildet eine neue, gebundene Oberflächenschicht, die unglaublich dicht und hart ist.

Die Materialien machen den Unterschied

Die gebräuchlichsten Materialien für dekorative PVD-Beschichtungen sind Titannitrid, Zirkoniumnitrid und Chromnitrid.

Dies sind keine Metalle im traditionellen Sinne; es sind Keramiken. Dies ist entscheidend, da Keramiken für ihre extreme Härte und chemische Stabilität bekannt sind.

Wie es sich von traditionellen Beschichtungen unterscheidet

Traditionelle Galvanisierung verwendet ein nasses chemisches Bad, um eine dünne Metallschicht, wie Gold oder Silber, abzuscheiden. Diese Schicht ist weicher, poröser und haftet weniger stark als eine PVD-Beschichtung.

Aus diesem Grund ist die traditionelle Beschichtung weitaus anfälliger für Abplatzen, Kratzer und chemische Reaktionen (Anlaufen).

Die Wissenschaft, warum PVD Anlaufen widersteht

Die Haltbarkeit von PVD ist kein Zufall; sie ist ein direktes Ergebnis der Physik und Chemie, die bei dem Prozess eine Rolle spielen.

Eine inerte, nicht-reaktive Barriere

Anlaufen ist eine chemische Reaktion, typischerweise Oxidation, die auftritt, wenn ein reaktives Metall Luft, Feuchtigkeit und Ölen ausgesetzt wird.

Die in PVD verwendeten Keramikmaterialien sind chemisch inert. Sie reagieren einfach nicht mit den Elementen in der Atmosphäre, Ihrer Haut oder gängigen Chemikalien.

Eine echte molekulare Bindung

Im Gegensatz zu einer Beschichtung, die lediglich auf der Oberfläche aufliegt, erzeugt PVD eine molekulare Bindung mit dem Grundmetall.

Dies schafft eine einheitliche Oberfläche, die unglaublich dicht und nicht-porös ist. Es gibt keine mikroskopischen Löcher, durch die Feuchtigkeit oder Luft eindringen und das darunterliegende Metall angreifen könnten.

Überragende Härte und Kratzfestigkeit

PVD-Beschichtungen sind deutlich härter als die Grundmetalle, die sie bedecken, und wesentlich härter als traditionelle Gold- oder Silberbeschichtungen.

Diese außergewöhnliche Kratzfestigkeit ist entscheidend. Eine Beschichtung kann Anlaufen nur so lange verhindern, wie sie intakt bleibt, und die Härte von PVD stellt sicher, dass sie dem täglichen Verschleiß standhält.

Die realen Einschränkungen verstehen

Obwohl PVD eine überlegene Technologie ist, ist keine Beschichtung unzerstörbar. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur Erwartungssteuerung.

Das Grundmetall ist immer noch wichtig

Die PVD-Beschichtung selbst läuft nicht an. Wenn die Beschichtung jedoch durch eine tiefe Kerbe oder einen Kratzer beschädigt wird, der das darunterliegende Grundmetall (wie Messing oder Kupfer) freilegt, kann dieses freigelegte Metall anlaufen.

Die Qualität der Anwendung ist entscheidend

Die Wirksamkeit einer PVD-Beschichtung hängt stark von der Qualität des Anwendungsprozesses ab.

Ein schlecht ausgeführtes PVD-Verfahren kann zu schlechter Haftung oder einer ungleichmäßigen Schicht führen, wodurch sie anfälliger für Beschädigungen und Versagen im Laufe der Zeit wird.

Verschleiß ist unvermeidlich

Über viele Jahre extremen, abrasiven Verschleißes – wie bei einem Armband, das ständig an einem Schreibtisch reibt – kann die PVD-Beschichtung schließlich dünn werden.

Dies ist ein Prozess des allmählichen Abriebs, kein chemisches Anlaufen. Für die meisten Anwendungen wird diese Lebensdauer in vielen Jahren gemessen und übersteigt oft die Lebensdauer des Produkts selbst.

Die richtige Wahl für Haltbarkeit treffen

Ihre Entscheidung sollte auf Ihrem Hauptziel für den Artikel basieren, sei es Schmuck, eine Uhr oder Armaturen.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit für einen Alltagsgegenstand liegt: PVD ist die überlegene Wahl und bietet unübertroffene Beständigkeit gegen Kratzer, Korrosion und Anlaufen.

- Wenn Ihr Hauptaugenmerk auf dem Aussehen eines Edelmetalls mit hoher Haltbarkeit liegt: PVD-beschichteter Edelstahl bietet das Aussehen von Gold oder Roségold mit einer Kratzfestigkeit, die weit über die von echtem Goldüberzug hinausgeht.

- Wenn Ihr Hauptaugenmerk auf den geringstmöglichen Kosten für gelegentlich getragene Artikel liegt: Traditionelle Galvanisierung ist billiger, erfordert aber das Verständnis, dass sie viel schneller abgebaut wird und potenziell anläuft.

Letztendlich ist die Wahl von PVD eine Investition in eine Oberfläche, die für dauerhafte visuelle Integrität und Leistung entwickelt wurde.

Zusammenfassungstabelle:

| Aspekt | PVD-Vakuumbeschichtung | Traditionelle Galvanisierung |

|---|---|---|

| Anlaufbeständigkeit | Hoch (chemisch inerte Keramikschicht) | Niedrig (poröse, reaktive Metallschicht) |

| Haltbarkeit | Extrem hart und kratzfest | Weicher, anfällig für Verschleiß und Abplatzen |

| Beschichtungsbindung | Molekulare Bindung für einen dichten, nicht-porösen Schutzschild | Haftschicht mit Potenzial für Mikroporen |

| Lebensdauer | Viele Jahre, oft über die Produktlebensdauer hinaus | Kürzer, verschlechtert sich mit Exposition und Gebrauch |

Verbessern Sie die Fähigkeiten Ihres Labors mit langlebigen, anlaufbeständigen PVD-Beschichtungen von KINTEK!

Bei KINTEK sind wir auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher PVD-Beschichtungslösungen. Unsere Beschichtungen bieten eine harte, chemisch inerte Barriere, die Ihre Instrumente und Komponenten vor Verschleiß, Korrosion und Anlaufen schützt – und so eine lang anhaltende Genauigkeit und Zuverlässigkeit in Ihren Laborabläufen gewährleistet.

Ganz gleich, ob Sie Präzisionswerkzeuge, Probenhalter oder spezielle Vorrichtungen beschichten, die PVD-Technologie von KINTEK liefert unübertroffene Haltbarkeit und Leistung. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen die Effizienz Ihres Labors steigern und die Lebensdauer Ihrer kritischen Geräte verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten