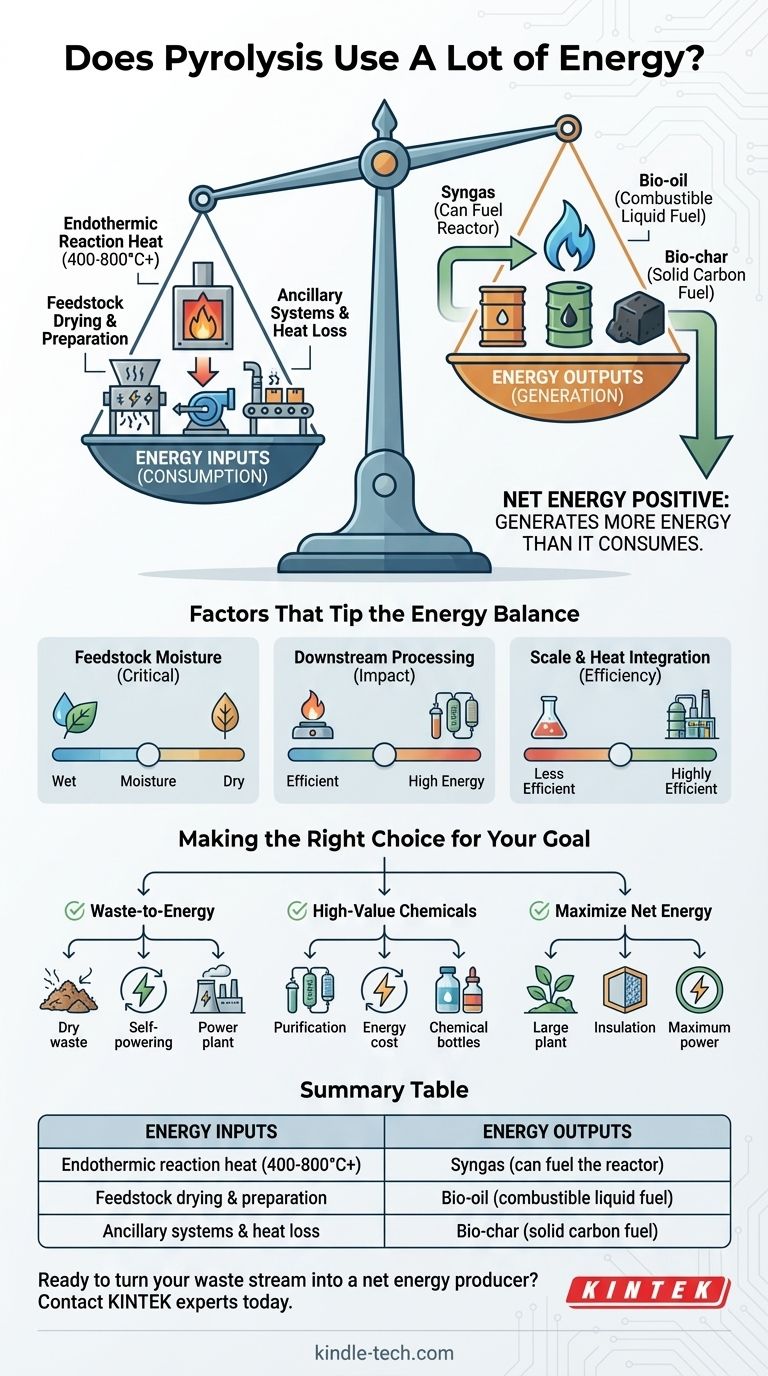

Ja, die Pyrolyse erfordert einen erheblichen anfänglichen Energieeinsatz, da es sich um einen endothermen Prozess handelt, der Wärme benötigt, um Materialien in Abwesenheit von Sauerstoff abzubauen. Der Prozess ist jedoch oft netto energiepositiv, was bedeutet, dass er mehr Energie erzeugt, als er verbraucht, indem er Ausgangsmaterial in wertvolle Energieprodukte wie Synthesegas und Bio-Öl umwandelt, die dann zur Erzeugung von Wärme und Strom genutzt werden können.

Die entscheidende Frage ist nicht nur, wie viel Energie die Pyrolyse verbraucht, sondern vielmehr ihre Netto-Energiebilanz. Ein richtig konzipiertes System erzeugt oft mehr Energie in seinen Produkten (Synthesegas, Bio-Öl, Biokohle), als zur Beheizung des Reaktors und zur Vorbereitung des Ausgangsmaterials erforderlich ist.

Der Energieeinsatz: Was verbraucht die Pyrolyse?

Um die Energiebilanz zu verstehen, müssen wir zunächst alle Energieeinsätze berücksichtigen. Dies sind die primären Kosten auf der Energiekonto.

Die endotherme Reaktion selbst

Pyrolyse ist die thermische Zersetzung von Materialien. Das Aufbrechen der chemischen Bindungen innerhalb des Ausgangsmaterials erfordert eine konstante Zufuhr von externer Wärme, typischerweise im Bereich von 400°C bis 800°C oder höher, abhängig von den gewünschten Produkten.

Vorbereitung des Ausgangsmaterials

Rohmaterial ist selten direkt für den Reaktor bereit. Es erfordert oft einen erheblichen Energieaufwand zum Trocknen, um Feuchtigkeit zu entfernen, sowie zum Zerkleinern oder Mahlen, um die optimale Partikelgröße für einen effizienten Wärmeübergang zu erreichen.

Hilfssysteme und Wärmeverlust

Eine Pyrolyseanlage ist mehr als nur ein Reaktor. Energie wird von Förderbändern, Pumpen, Sensoren und Steuerungssystemen verbraucht. Darüber hinaus ist kein System perfekt isoliert; ein Teil der thermischen Energie geht immer an die Umgebung verloren, ein Faktor, der als prozessspezifischer Wärmeverlust bekannt ist.

Die Energieabgabe: Woher kommt der Wert?

Die verbrauchte Energie ist eine Investition, um die im Ausgangsmaterial gespeicherte chemische Energie freizusetzen. Die Produkte der Pyrolyse sind der Ort, an dem die Energierückgewinnung erfolgt.

Synthesegas (Synthesegas)

Diese Mischung aus Wasserstoff, Kohlenmonoxid und Methan ist ein brennbares Gas. Ein wichtiges Merkmal effizienter Pyrolyseanlagen ist ihre Fähigkeit, einen Teil dieses Synthesegases zur Befeuerung des Reaktors zu verwenden, wodurch ein sich selbst erhaltender Kreislauf entsteht, der den Bedarf an externem Brennstoff nach dem Anlaufen des Prozesses drastisch reduziert oder eliminiert.

Bio-Öl (Pyrolyseöl)

Dieses flüssige Produkt ist eine dichte Form chemischer Energie. Obwohl es oft einer Aufbereitung bedarf, bevor es als Transportkraftstoff verwendet werden kann, kann es direkt in Industrieöfen oder Kesseln verbrannt werden, um Wärme und Strom zu erzeugen und so den Bedarf an fossilen Brennstoffen zu verdrängen.

Biokohle

Der feste kohlenstoffreiche Rückstand, Biokohle, hat ebenfalls Energiewert und kann als Brennstoff verbrannt werden. Sein Energiegehalt trägt direkt zur positiven Seite der Energiebilanzberechnung bei.

Die Kompromisse verstehen: Faktoren, die die Energiebilanz beeinflussen

Ob ein bestimmter Pyrolysebetrieb ein Netto-Energieerzeuger oder -verbraucher ist, hängt vollständig vom Systemdesign und der Betriebsdisziplin ab.

Feuchtigkeit des Ausgangsmaterials ist entscheidend

Die größte Variable im Energieverbrauch ist oft der Feuchtigkeitsgehalt des Ausgangsmaterials. Energie zum Kochen von Wasser zu verwenden, ist äußerst ineffizient. Ein System, das mit trockener Biomasse gespeist wird, hat eine wesentlich günstigere Energiebilanz als eines, das mit nassem organischem Abfall gespeist wird.

Der Einfluss der nachgeschalteten Verarbeitung

Das einfache Verbrennen des Rohsynthesegases zur Wärmeerzeugung ist energieeffizient. Wenn das Ziel jedoch die Herstellung eines reinen Produkts ist, wie z.B. industrieller Wasserstoff aus Methanpyrolyse, steigen die Energiekosten erheblich. Reinigung, Trennung und Kompression erfordern alle erhebliche Energieeinsätze.

Maßstab und Wärmeintegration

Große, kontinuierlich arbeitende Industrieanlagen sind weitaus energieeffizienter als kleine Batch-Laborgeräte. Sie haben ein geringeres Oberfläche-zu-Volumen-Verhältnis, was den Wärmeverlust minimiert, und können die Wärme aus den Ausgängen besser integrieren, um das eingehende Ausgangsmaterial vorzuwärmen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung des Energieprofils der Pyrolyse erfordert, dass Sie zuerst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Abfall-zu-Energie-Umwandlung liegt: Priorisieren Sie trockenes Ausgangsmaterial und gestalten Sie das System so, dass es sein eigenes Synthesegas zur Stromerzeugung nutzt, was es zu einem hochwirksamen, autarken Energieerzeuger machen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien liegt: Seien Sie auf eine weniger günstige Energiebilanz vorbereitet und planen Sie den erheblichen Energiebedarf für Reinigung, Kompression und Handhabung ein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Netto-Energieproduktion liegt: Investieren Sie in ein großtechnisches, kontinuierliches und hochisoliertes System, um den Wärmeverlust zu minimieren und die Energiegewinnung aus allen Ausgängen zu maximieren.

Letztendlich ist die Betrachtung der Pyrolyse als Energieumwandlungsprozess und nicht nur als Verbraucher der Schlüssel zur Bewertung ihres wahren Potenzials.

Zusammenfassungstabelle:

| Energieeinsätze | Energieabgaben |

|---|---|

| Endotherme Reaktionswärme (400-800°C+) | Synthesegas (kann den Reaktor befeuern) |

| Trocknung & Vorbereitung des Ausgangsmaterials | Bio-Öl (brennbarer Flüssigbrennstoff) |

| Hilfssysteme & Wärmeverlust | Biokohle (fester Kohlenstoffbrennstoff) |

Bereit, Ihren Abfallstrom in einen Netto-Energieerzeuger zu verwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Entwicklung und Optimierung von Pyrolyseprozessen. Ob Sie sich auf Abfall-zu-Energie, chemische Produktion oder Effizienzmaximierung konzentrieren, unsere Lösungen helfen Ihnen, eine positive Energiebilanz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Pyrolyse-F&E- und Scale-up-Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien