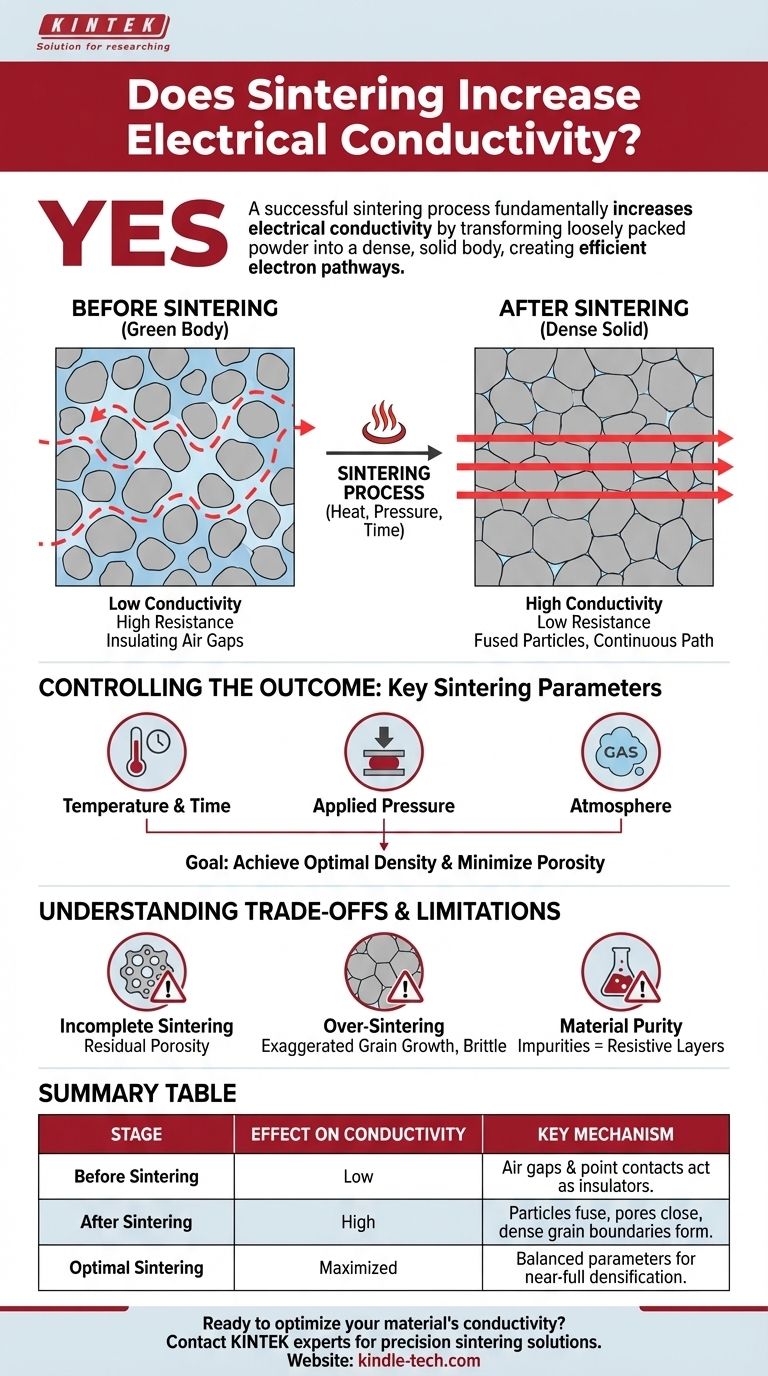

Ja, ein erfolgreicher Sinterprozess erhöht die elektrische Leitfähigkeit grundlegend. Diese Verbesserung tritt auf, weil das Sintern einen lose gepackten, porösen Pulverpressling in einen dichten, festen Körper mit engem Kontakt zwischen den Materialkörnern umwandelt, wodurch ein klarer und effizienter Weg für den Elektronenfluss geschaffen wird.

Der Hauptzweck des Sinterns ist die Reduzierung der Porosität. Durch die Eliminierung der isolierenden Luftspalte zwischen den Partikeln und deren Verschmelzung senkt das Sintern den elektrischen Widerstand drastisch und schafft einen kontinuierlichen, leitfähigen Pfad durch das Material.

Der Mechanismus: Vom Pulver zum leitfähigen Feststoff

Um zu verstehen, warum die Leitfähigkeit zunimmt, müssen wir uns zunächst das Material vor und nach dem Sintern vorstellen. Die Veränderung auf mikroskopischer Ebene ist die gesamte Grundlage für die Verbesserung der elektrischen Eigenschaften.

Das Problem mit ungesintertem Pulver

Ein ungesintertes Teil, selbst nach dem Pressen in eine Form (ein „Grünling“), ist im Wesentlichen eine Ansammlung einzelner Partikel mit einem erheblichen Volumen luftgefüllter Poren dazwischen.

Elektrischer Strom hat Schwierigkeiten, durch diese Struktur zu fließen. Die Kontaktpunkte zwischen den Partikeln sind winzig, was einen hohen Widerstand erzeugt, und die Luftspalte sind effektive Isolatoren, die Elektronen zwingen, einem schwierigen, gewundenen Pfad zu folgen.

Wie Sintern einen leitfähigen Pfad erzeugt

Sintern nutzt Wärme (unterhalb des Schmelzpunktes des Materials), um den Materialtransport anzutreiben, wodurch sich die einzelnen Partikel verbinden und verschmelzen.

Dieser Prozess eliminiert systematisch die Poren. Wenn die Partikel verschmelzen und die Lücken zwischen ihnen sich schließen, nimmt die Dichte des Materials zu und die Querschnittsfläche, die für den Elektronenfluss zur Verfügung steht, wächst dramatisch an.

Die Rolle der Korngrenzen

Das Ergebnis des Sinterns ist ein polykristalliner Feststoff, der aus „Körnern“ besteht, die an „Korngrenzen“ miteinander verbunden sind.

Obwohl diese Grenzen im Vergleich zu einem perfekten Einkristall immer noch einen gewissen Widerstand darstellen können, ist eine gut ausgebildete, verschmolzene Grenze wesentlich leitfähiger als der einfache Punkt-zu-Punkt-Kontakt, der in einem ungesinterten Pulver zu finden ist.

Das Ergebnis steuern: Wichtige Sinterparameter

Eine höhere Leitfähigkeit stellt sich nicht automatisch ein; sie hängt vollständig davon ab, wie der Sinterprozess gesteuert wird. Die endgültigen Eigenschaften sind ein direktes Ergebnis der gewählten Parameter.

Kritische Prozessvariablen

Wie in der Forschung dargelegt, sind mehrere Faktoren entscheidend. Die grundlegendsten sind Sintertemperatur, Haltezeit und angelegter Druck. Diese Variablen steuern direkt die Geschwindigkeit und das Ausmaß der Verdichtung.

Das Ziel: Optimale Dichte erreichen

Das primäre Ziel zur Verbesserung der Leitfähigkeit ist das Erreichen der höchstmöglichen Dichte, d.h. der geringstmöglichen Restporosität.

Eine sorgfältige Anpassung der Sinterparameter ermöglicht es Ihnen, die endgültige Mikrostruktur zu steuern, einschließlich der Größe der Poren und der Form der Korngrenzen, die die endgültige Leistung des Materials bestimmen.

Abwägungen und Einschränkungen verstehen

Sintern ist ein leistungsstarker Prozess, aber eine unsachgemäße Ausführung kann die gewünschten Ergebnisse nicht liefern oder sogar neue Probleme verursachen.

Das Risiko unvollständigen Sinterns

Ist die Temperatur zu niedrig oder die Haltezeit zu kurz, verdichtet sich das Material nicht vollständig. Dies hinterlässt Restporosität, die die endgültige elektrische Leitfähigkeit erheblich einschränken wird.

Die Gefahr des Übersinterns

Umgekehrt kann die Verwendung übermäßiger Temperaturen oder Zeiten zu übermäßigem Kornwachstum führen. Obwohl dies das Porenvolumen reduzieren könnte, kann es andere kritische Eigenschaften, wie mechanische Festigkeit und Haltbarkeit, erheblich beeinträchtigen.

Der Einfluss der Materialreinheit

Die Leitfähigkeit des Endteils hängt auch stark von der Reinheit des Ausgangspulvers ab. Während des Erhitzens können Verunreinigungen zu den neu entstehenden Korngrenzen wandern und widerstandsfähige Schichten bilden, die den Elektronenfluss selbst in einem vollständig dichten Material behindern.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern effektiv zu nutzen, müssen Sie Ihre Prozessparameter auf Ihr primäres Ziel für die Endkomponente abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Ihr Ziel ist es, eine nahezu vollständige Verdichtung zu erreichen, indem Sie Temperatur, Druck und Zeit sorgfältig optimieren, um die Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leitfähigkeit und mechanischer Festigkeit liegt: Sie müssen übermäßiges Kornwachstum verhindern, indem Sie übermäßig hohe Temperaturen oder verlängerte Haltezeiten vermeiden, die Sprödigkeit verursachen können.

- Wenn Sie inkonsistente Ergebnisse erzielen: Analysieren Sie Ihren Prozess methodisch und achten Sie genau auf Temperaturgleichmäßigkeit, Heizraten und atmosphärische Bedingungen, da diese die endgültige Mikrostruktur direkt steuern.

Letztendlich ist die Betrachtung des Sinterns als präzises Werkzeug für das Mikrostruktur-Engineering der Schlüssel zur zuverlässigen Steuerung der endgültigen Leitfähigkeit Ihres Materials.

Zusammenfassungstabelle:

| Sinterstadium | Auswirkung auf die Leitfähigkeit | Schlüsselmechanismus |

|---|---|---|

| Vor dem Sintern | Niedrig | Luftspalte und Punktkontakte zwischen Partikeln wirken als Isolatoren. |

| Nach dem Sintern | Hoch | Partikel verschmelzen, Poren schließen sich und dichte Korngrenzen bilden leitfähige Wege. |

| Optimales Sintern | Maximiert | Erreicht durch das Abstimmen von Temperatur, Zeit und Druck für eine nahezu vollständige Verdichtung. |

Bereit, die Leitfähigkeit Ihres Materials zu optimieren? Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für Sinterprozesse spezialisiert. Ob Sie mit Metallen, Keramiken oder fortschrittlichen Verbundwerkstoffen arbeiten, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht aus Dichte, Leitfähigkeit und mechanischer Festigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist ein Chargenofen? Der Schlüssel zu flexibler Wärmebehandlung

- Wie viel kostet eine Kunststoffpyrolyseanlage? Von 50.000 $ bis über 20 Mio. $

- Was ist die Dünnschichtabscheidung mittels Sputtern? Ein Leitfaden zur hochreinen Schichtbeschichtung

- Was ist ein Temperaturregelsystem für digitale Anwendungen? Der Schlüssel zu zuverlässiger Elektronikleistung

- Was sind die Anwendungsbereiche des Sinterprozesses? Verbessern Sie Materialfestigkeit und Präzision mit fortschrittlichem Sintern

- Was ist die Aufheizrate beim Sintern? Ein Leitfaden zur Optimierung Ihres thermischen Zyklus für Qualitätsteile

- Welche Kühltechnologien werden in modernen ULT-Gefrierschränken verwendet? Kaskaden- vs. Stirling-Kreislauf erklärt

- Warum wird ein Hochpräzisions-Co-Präzipitationsapparat für die Synthese von Mg-Al-Zn benötigt? Optimierung der Adsorberleistung.