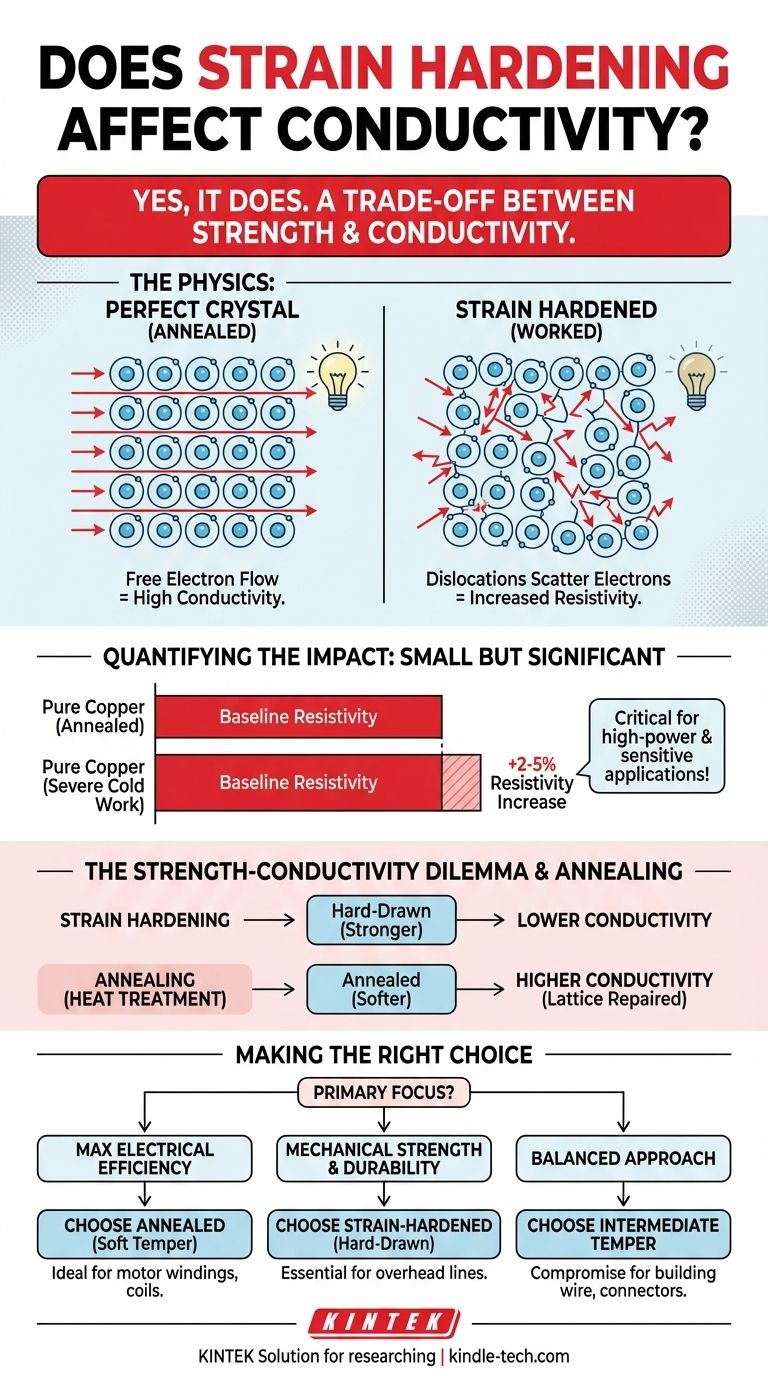

Ja, Kaltverfestigung beeinflusst die Leitfähigkeit. Der Prozess der Kaltverfestigung, auch als Verfestigung bekannt, stärkt ein Metall, indem mikroskopische Defekte in seine Kristallstruktur eingebracht werden. Während diese Defekte die mechanische Festigkeit erhöhen, stören sie auch die Wege für Elektronen, was wiederum die elektrische Leitfähigkeit des Materials verringert (oder, anders ausgedrückt, seinen elektrischen Widerstand erhöht).

Kaltverfestigung schafft einen grundlegenden Kompromiss zwischen der mechanischen Festigkeit eines Metalls und seiner elektrischen Leistung. Genau die Defekte, die ein Metall härter und stärker machen, wirken auch als Hindernisse für den Elektronenfluss und reduzieren dadurch seine Leitfähigkeit.

Die Physik hinter dem Effekt

Um diese Beziehung zu verstehen, müssen wir uns ansehen, wie sich Elektronen durch ein Metall bewegen und wie Kaltverfestigung die innere Struktur des Materials verändert.

Wie sich Elektronen in einem Leiter bewegen

In einem metallischen Leiter wie Kupfer oder Aluminium sind Elektronen nicht fest an einzelne Atome gebunden. Stattdessen bilden sie ein "Meer" freier Elektronen, die sich leicht durch das Kristallgitter des Materials bewegen können.

Elektrische Leitfähigkeit ist ein Maß dafür, wie frei sich diese Elektronen bewegen können, wenn eine Spannung angelegt wird. In einem theoretisch perfekten Kristall wäre der Elektronenfluss nahezu ungehindert.

Der Einfluss der Kaltverfestigung

Kaltverfestigung tritt auf, wenn ein Metall durch Prozesse wie Biegen, Walzen oder Ziehen dauerhaft verformt (plastisch verformt) wird. Diese Verformung zwingt Atome aus ihren idealen Positionen im Kristallgitter.

Dieser Prozess erzeugt eine hohe Dichte von Linienfehlern, die als Versetzungen bekannt sind. Diese Versetzungen sind im Wesentlichen mikroskopische Störungen in der ansonsten geordneten Anordnung der Atome.

Elektronenstreuung: Die Ursache des Widerstands

Die frei fließenden Elektronen, die einen elektrischen Strom leiten, können als Wellen betrachtet werden, die sich durch das Kristallgitter bewegen. Alles, was die perfekte, periodische Struktur dieses Gitters stört, kann dazu führen, dass diese Elektronenwellen gestreut werden.

Diese Versetzungen wirken als Streuzentren. Wenn ein Elektron auf eine Versetzung trifft, wird sein Weg abgelenkt, was seine gesamte Vorwärtsbewegung behindert. Dies ist der mikroskopische Ursprung des elektrischen Widerstands. Je mehr Versetzungen Sie also durch Kaltverfestigung einführen, desto mehr Streuereignisse treten auf und desto höher wird der spezifische Widerstand des Materials.

Quantifizierung des Einflusses

Obwohl der Effekt direkt und vorhersehbar ist, hängt seine Größe vom Material und dem Ausmaß der Kaltverfestigung ab.

Eine kleine, aber signifikante Änderung

Bei den meisten gängigen Leitern ist der Einfluss relativ gering, kann aber in anspruchsvollen Anwendungen kritisch sein. Zum Beispiel kann eine starke Kaltumformung von hochreinem Kupfer seinen spezifischen Widerstand um 2-5 % erhöhen.

Obwohl dies gering erscheinen mag, kann in Anwendungen wie Hochleistungsübertragungsleitungen oder empfindlicher Elektronik eine Erhöhung des Widerstands um einige Prozent zu einem erheblichen Energieverlust durch Wärme und einem spürbaren Effizienzabfall führen.

Materialreinheit ist ein Faktor

Der Einfluss der Kaltverfestigung auf die Leitfähigkeit ist bei hochreinem Metallen ausgeprägter. Dies liegt daran, dass in einem reinen Metall nur sehr wenige andere Defekte (wie Verunreinigungsatome) vorhanden sind, die Elektronen streuen könnten. Die primäre Quelle des Widerstands sind die Versetzungen selbst.

In einer weniger reinen Legierung ist der Basiswiderstand aufgrund der Streuung durch die legierten Elemente bereits höher, sodass der zusätzliche Widerstand durch Versetzungen einen geringeren relativen Einfluss hat.

Verständnis der Kompromisse

Die Beziehung zwischen Dehnung und Leitfähigkeit ist ein klassischer technischer Kompromiss. Man kann oft nicht gleichzeitig sowohl die mechanische Festigkeit als auch die elektrische Leitfähigkeit in demselben Material maximieren.

Das Dilemma von Festigkeit und Leitfähigkeit

Ein kaltverfestigter Draht (oft als "hartgezogen" bezeichnet) ist deutlich stärker und widerstandsfähiger gegen mechanische Ermüdung. Er wird jedoch eine etwas geringere Leitfähigkeit aufweisen als sein weicheres Gegenstück.

Ein geglühter Draht – einer, der nach dem Formen wärmebehandelt wurde – hat eine viel geringere Versetzungsdichte. Dieser Prozess macht das Metall weicher, stellt aber seine Leitfähigkeit auf ein Maximum wieder her, indem er das Kristallgitter repariert.

Die Reversibilität des Glühens

Dieser Kompromiss wird durch Glühen gesteuert. Durch Erhitzen eines kaltverfestigten Metalls erhalten die Atome genügend thermische Energie, um sich wieder in einen geordneteren, energieärmeren Zustand zu bringen.

Dieser Prozess reduziert die Anzahl der Versetzungen drastisch, was gleichzeitig das Material weicher macht und seine Leitfähigkeit erhöht. Aus diesem Grund sind verschiedene "Zustände" (z. B. hart, halbhart, weich/geglüht) von Metallen erhältlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen einem gehärteten oder geglühten Material hängt vollständig von den primären Anforderungen Ihres Designs ab.

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Effizienz liegt: Wählen Sie ein vollständig geglühtes Material (z. B. "weicher Zustand"), um ohmsche Verluste zu minimieren, und akzeptieren Sie dessen geringere Zugfestigkeit und Haltbarkeit. Dies ist üblich für Motorwicklungen und Transformatorenspulen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Haltbarkeit liegt: Verwenden Sie ein kaltverfestigtes Material (z. B. "hartgezogen"), und akzeptieren Sie die leichte Einbuße bei der Leitfähigkeit. Dies ist unerlässlich für Freileitungen, die ihr eigenes Gewicht über große Spannweiten tragen müssen.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Ansatz liegt: Wählen Sie einen mittleren Zustand (z. B. halbhart), der einen kalibrierten Kompromiss zwischen notwendigen mechanischen Eigenschaften und akzeptabler elektrischer Leistung bietet. Dies wird oft für Gebäudeverkabelungen und Steckverbinder verwendet.

Das Verständnis dieser grundlegenden Beziehung zwischen der mechanischen Vorgeschichte eines Materials und seinen elektrischen Eigenschaften ist der Schlüssel zu fundierten technischen Entscheidungen.

Zusammenfassungstabelle:

| Materialzustand | Mechanische Festigkeit | Elektrische Leitfähigkeit | Hauptmerkmal |

|---|---|---|---|

| Geglüht (weich) | Niedriger | Höher (Maximum) | Ideal für maximale elektrische Effizienz |

| Kaltverfestigt (hart) | Höher | Niedriger | Erhöhte Festigkeit, leichte Einbuße bei der Leitfähigkeit |

| Mittlerer Zustand | Ausgewogen | Ausgewogen | Kompromiss zwischen Festigkeit und Leitfähigkeit |

Benötigen Sie Hilfe bei der Auswahl des richtigen Materials für Ihre Laboranwendung?

Kaltverfestigung schafft einen kritischen Kompromiss zwischen mechanischer Festigkeit und elektrischer Leistung, der Ihre Experimente und die Effizienz Ihrer Geräte beeinflussen kann. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal, ob Sie Materialien mit maximaler Leitfähigkeit für empfindliche Elektronik oder erhöhte Haltbarkeit für anspruchsvolle mechanische Anwendungen benötigen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihrer Materialauswahl helfen! Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors mit Präzisionsgeräten und fundierten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

Andere fragen auch

- Welche Kältemittel werden in ULT-Gefrierschränken verwendet und warum? Moderne Geräte verwenden umweltfreundliche Kohlenwasserstoffe

- Wie beeinflussen magnetische oder mechanische Rührer die Effizienz des Abbaus von AOPs? Optimieren Sie den Stofftransport für Ergebnisse

- Welchen Einfluss hat der Feuchtigkeitsgehalt auf die Biomassepyrolyse? Optimieren Sie Ihre Biomasse-Umwandlungseffizienz

- Welche Sicherheitsfunktion besitzen die meisten ULT-Gefrierschränke zum Schutz der gelagerten Proben? Redundanz und Alarmsysteme

- Was ist die thermische Stabilität von Graphen? Ein Leitfaden zu Temperaturgrenzen und Materialauswahl

- Was sind die möglichen Gründe, warum eine Lötverbindung unmöglich sein kann? Ein Leitfaden zur Überwindung häufiger Lötfehler

- Was ist Oberflächensputtern? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung & -Ätzung

- Warum ist die Präzision eines Gas-Massendurchflussreglers (MFC) für TiSiCN-Beschichtungen entscheidend? Master Material Excellence