Ja, das Anlassen reduziert absichtlich die Härte eines gehärteten Materials. Dieser Prozess ist ein entscheidender Schritt in der Wärmebehandlung, der nach der anfänglichen Härtungsphase (Abschrecken) durchgeführt wird. Die Reduzierung der Härte ist kein Fehler, sondern ein bewusster Kompromiss, um die Sprödigkeit zu verringern und die Zähigkeit des Materials erheblich zu steigern, wodurch es für praktische Anwendungen geeignet wird.

Der Hauptzweck des Anlassens besteht nicht einfach darin, Härte zu verlieren, sondern ein hartes, glasartiges sprödes Material in eine widerstandsfähige und langlebige Komponente umzuwandeln. Es ist ein kontrollierter Prozess, bei dem ein kleiner Teil der maximalen Härte gegen einen großen, notwendigen Gewinn an Zähigkeit eingetauscht wird.

Die Rolle des Anlassens in der Wärmebehandlung

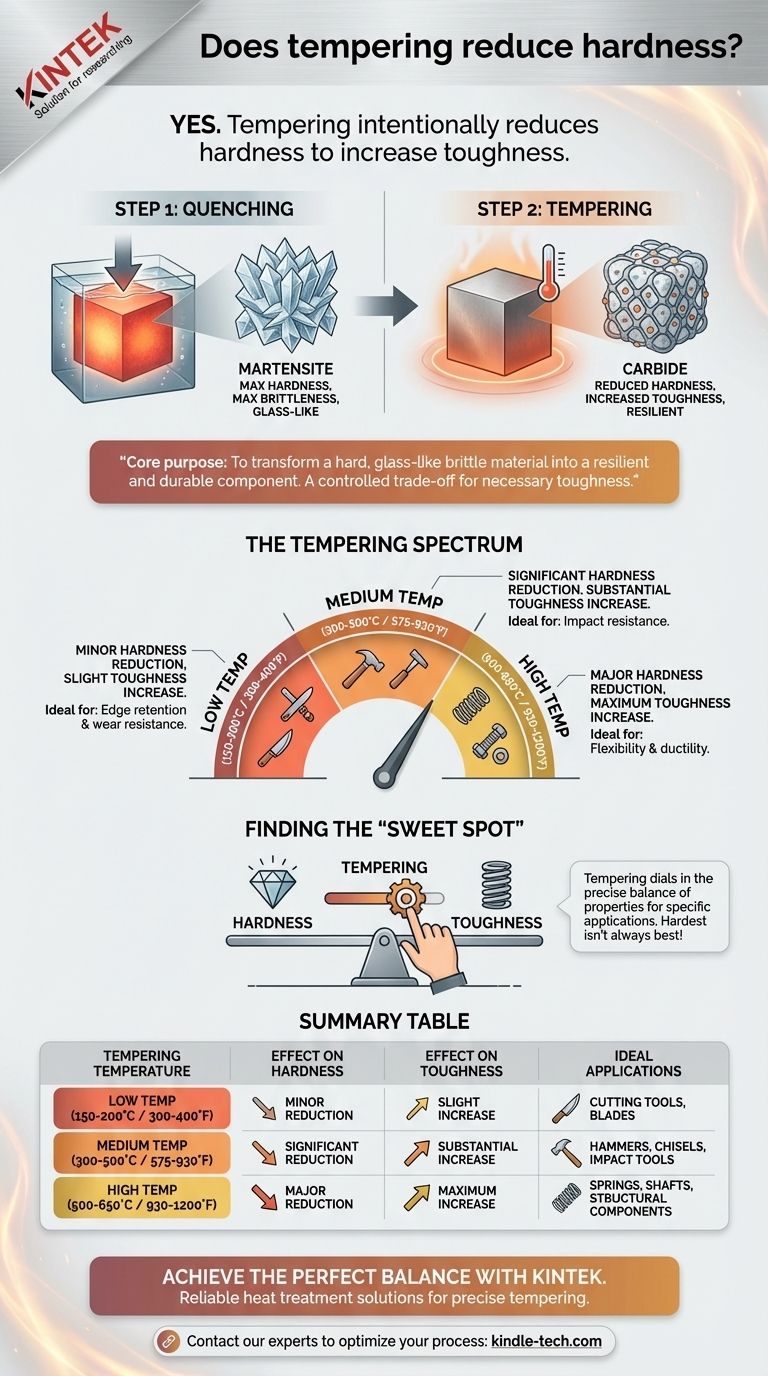

Um das Anlassen zu verstehen, muss man zuerst den Prozess verstehen, dem es folgt: das Abschrecken. Die Wärmebehandlung ist ein zweistufiger Prozess, der darauf abzielt, ein spezifisches Gleichgewicht mechanischer Eigenschaften zu erreichen.

Schritt 1: Abschrecken für maximale Härte

Wenn Stahl auf eine hohe Temperatur erhitzt wird (Austenitisierung), lösen sich seine Kohlenstoffatome in der Eisenkristallstruktur auf. Wenn der Stahl dann sehr schnell abgekühlt wird, oder abgeschreckt wird, werden diese Kohlenstoffatome eingeschlossen.

Dies erzeugt eine neue, stark beanspruchte Kristallstruktur, die als Martensit bezeichnet wird. Martensit ist extrem hart und verschleißfest, aber auch unglaublich spröde und voller innerer Spannungen. Dieser Zustand „nach dem Abschrecken“ ist für die meisten realen Anwendungen oft zu zerbrechlich.

Schritt 2: Anlassen für funktionale Zähigkeit

Das Anlassen ist der Prozess des Wiedererhitzens des abgeschreckten, gehärteten Stahls auf eine bestimmte Temperatur unterhalb seines kritischen Punktes, Halten bei dieser Temperatur für eine bestimmte Zeit und anschließendes Abkühlen.

Dieses Wiedererwärmen gibt den eingeschlossenen Kohlenstoffatomen genügend Energie, um sich zu bewegen und aus der Martensitstruktur auszufallen, wobei winzige Partikel von Karbid gebildet werden. Dieser Prozess baut innere Spannungen ab, was die Härte und Sprödigkeit reduziert und gleichzeitig die Zähigkeit des Materials dramatisch erhöht (seine Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen).

Das Verhältnis von Temperatur, Härte und Zähigkeit

Die endgültigen Eigenschaften des Stahls werden fast ausschließlich durch die Temperatur bestimmt, die während des Anlasszyklus verwendet wird. Die Beziehung ist vorhersagbar und ermöglicht eine präzise Steuerung.

Das Anlassspektrum

Betrachten Sie die Anlasstemperatur als einen Einstellknopf. Eine niedrigere Temperatur führt zu einer geringeren Veränderung, während eine höhere Temperatur zu einer dramatischeren Umwandlung führt.

-

Niedertemperatur-Anlassen (ca. 150–200 °C): Dies baut Spannungen mit nur geringer Härteabnahme ab. Das Ergebnis ist ein Material, das immer noch sehr hart und verschleißfest ist, aber nicht mehr gefährlich spröde. Dies ist ideal für Schneidwerkzeuge und Klingen.

-

Mittlere Temperatur-Anlassen (ca. 300–500 °C): Dies führt zu einem stärkeren Härteabfall, bewirkt aber eine erhebliche Steigerung der Zähigkeit und Duktilität. Dies wird für Werkzeuge verwendet, die Stößen standhalten müssen, wie Hämmer oder Meißel.

-

Hochtemperatur-Anlassen (ca. 500–650 °C): Dies führt zur geringsten Härte, aber zur größten Zähigkeit und Duktilität. Dies ist notwendig für Komponenten, die sich biegen und große Stöße absorbieren müssen, wie Fahrzeugfedern und Baustahl.

Die Kompromisse verstehen: Warum „am härtesten“ nicht „am besten“ ist

Die zentrale Herausforderung im Werkstoffingenieurwesen besteht darin, konkurrierende Eigenschaften auszugleichen. Keine einzelne Eigenschaft ist universell wünschenswert, und dies gilt insbesondere für die Härte.

Das Problem mit abgeschrecktem Stahl

Ein Stück Stahl direkt nach dem Abschrecken kann mit einem Stück Glas verglichen werden. Es hat eine außergewöhnlich hohe Druckfestigkeit und kann Kratzern widerstehen (hohe Härte), aber ein scharfer Schlag führt dazu, dass es zerspringt.

Eine ungehärtete Klinge könnte eine rasiermesserscharfe Schneide behalten, aber diese Schneide würde beim kleinsten Widerstand abplatzen und brechen. Dem Material fehlt die Zähigkeit, um nützlich zu sein.

Den „Sweet Spot“ für die Anwendung finden

Das Anlassen ist das Werkzeug, um sich vom „glasartigen“ Zustand zu entfernen und die genaue Balance der Eigenschaften einzustellen, die eine Anwendung erfordert.

Eine Axt muss etwas Schnitthaltigkeit (Härte) opfern, um die Stoßfestigkeit (Zähigkeit) zu gewinnen, die erforderlich ist, um Holz zu hacken, ohne zu zersplittern. Eine Feder muss fast ihre gesamte maximale Härte opfern, um die Flexibilität zu gewinnen, die erforderlich ist, um Millionen Mal zu komprimieren und zu expandieren.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählte Anlasstemperatur spiegelt direkt die beabsichtigte Funktion der Komponente wider. Ihr Ziel ist es, die optimale Balance der Eigenschaften für diese spezifische Aufgabe zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Schnitthaltigkeit und Verschleißfestigkeit liegt (z. B. Messer, Rasierklingen): Verwenden Sie eine niedrigere Anlasstemperatur, um die maximale Härte beizubehalten und gleichzeitig gerade genug innere Spannung abzubauen, um zu verhindern, dass die Schneide spröde wird.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit liegt (z. B. Äxte, Abbruchwerkzeuge): Verwenden Sie eine mittlere Anlasstemperatur, um mehr Härte gegen die erhebliche Zähigkeit einzutauschen, die erforderlich ist, um wiederholten, heftigen Schlägen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Duktilität liegt (z. B. Federn, Befestigungselemente, Wellen): Verwenden Sie eine höhere Anlasstemperatur, um maximale Zähigkeit und die Fähigkeit zur Verformung ohne Bruch zu erreichen, wobei eine viel geringere Endhärte in Kauf genommen wird.

Letztendlich ist das Anlassen das, was Stahl von einem einfachen, spröden Material in ein vielseitiges und vorhersagbares Ingenieurswerkzeug verwandelt.

Zusammenfassungstabelle:

| Anlasstemperatur | Auswirkung auf die Härte | Auswirkung auf die Zähigkeit | Ideale Anwendungen |

|---|---|---|---|

| Niedrig (150–200 °C) | Geringe Reduzierung | Leichte Zunahme | Schneidwerkzeuge, Klingen |

| Mittel (300–500 °C) | Erhebliche Reduzierung | Substanzielle Zunahme | Hämmer, Meißel, Schlagwerkzeuge |

| Hoch (500–650 °C) | Starke Reduzierung | Maximale Zunahme | Federn, Wellen, Strukturkomponenten |

Erreichen Sie die perfekte Balance zwischen Härte und Zähigkeit für Ihre Komponenten

Das Anlassen ist eine präzise Wissenschaft, die spröden, gehärteten Stahl in ein widerstandsfähiges und langlebiges Material verwandelt. Die richtige Ausrüstung ist unerlässlich, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Wärmebehandlungslösungen für Labore und Hersteller. Unsere Öfen und Wärmeschränke sind darauf ausgelegt, die präzise Temperaturkontrolle zu liefern, die für perfekte Anlasszyklen erforderlich ist, und stellen sicher, dass Ihre Materialien die genauen Spezifikationen für Härte, Zähigkeit und Leistung erfüllen.

Sind Sie bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Geräte von KINTEK Ihnen helfen können, überlegene Materialeigenschaften für Ihre spezifischen Anwendungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre