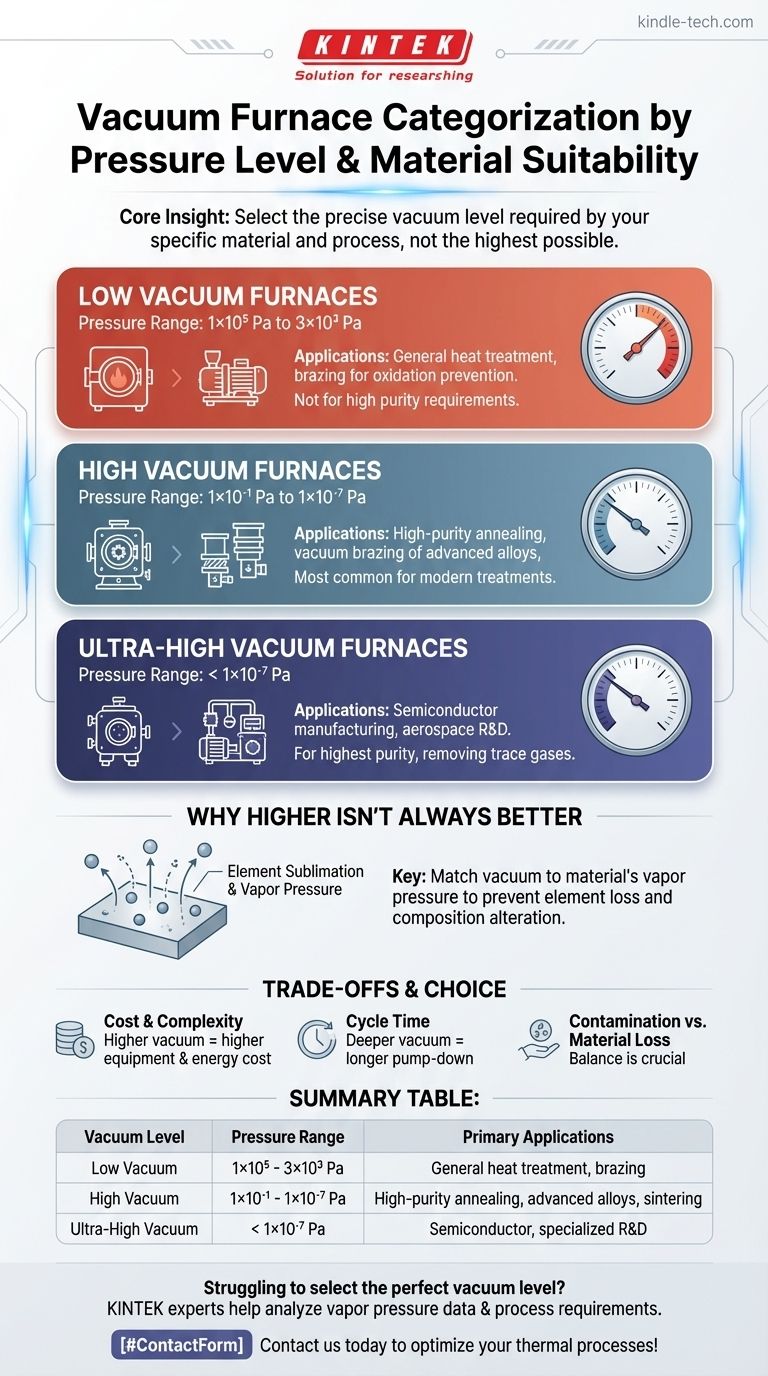

Im Kern wird die Klassifizierung eines Vakuumofens durch den minimalen Druckpegel oder den Grad des Vakuums definiert, den er zuverlässig erreichen und aufrechterhalten kann. Diese Öfen werden im Allgemeinen in drei Haupttypen eingeteilt: Niedrigvakuum, Hochvakuum und Ultrahochvakuum, die jeweils für unterschiedliche Materialien und thermische Prozesse geeignet sind.

Die entscheidende Erkenntnis ist nicht, das höchstmögliche Vakuum anzustreben, sondern das präzise Vakuumniveau auszuwählen, das für Ihr spezifisches Material und Ihren Prozess erforderlich ist. Ein übermäßig hohes Vakuum kann ebenso schädlich sein wie ein unzureichendes, da es dazu führen kann, dass wesentliche Legierungselemente von Ihrem Werkstück verdampfen.

Die Stufen der Vakuumöfen

Das Arbeitsvakuum eines Ofens bestimmt seine Fähigkeiten, Komplexität und idealen Anwendungen. Der Druck wird typischerweise in Pascal (Pa) gemessen.

Niedervakuumöfen

Ein Niedervakuumsystem arbeitet im Allgemeinen im Druckbereich von 1 × 10⁵ Pa bis 3 × 10³ Pa.

Diese Öfen eignen sich für allgemeine Wärmebehandlungs- und Lötprozesse, bei denen das Hauptziel die Verhinderung starker Oxidation ist, die Anforderungen an die Materialreinheit jedoch nicht außergewöhnlich streng sind.

Hochvakuumöfen

Hochvakuum-Systeme arbeiten in einem wesentlich niedrigeren Druckbereich, typischerweise von 1 × 10⁻¹ Pa bis 1 × 10⁻⁷ Pa.

Dies ist die häufigste Kategorie für anspruchsvolle Anwendungen wie Hochreinheitsglühen, Vakuumlöten von Hochleistungslegierungen und Sintern. Die überwiegende Mehrheit moderner Vakuumwärmebehandlungen findet in diesem Bereich statt, da sie die Gasverunreinigung für empfindliche Materialien wirksam eliminiert.

Ultrahochvakuumöfen

Diese Kategorie repräsentiert die fortschrittlichsten Systeme, die für spezialisierte Forschung und Fertigung entwickelt wurden, bei denen selbst Spuren von Gasmolekülen das Ergebnis beeinträchtigen können.

Diese Öfen erreichen außergewöhnlich niedrige Drücke und gewährleisten so die höchstmögliche Reinheit der Verarbeitungsumgebung für Materialien, die in Sektoren wie der Halbleiterfertigung und der Luft- und Raumfahrt eingesetzt werden.

Warum "höheres Vakuum" nicht immer besser ist

Die Auswahl eines Vakuumofens ist keine einfache Entscheidung für das Gerät mit der niedrigsten Druckbewertung. Die Auswahl ist eine präzise technische Entscheidung, die auf der Physik Ihres Materials bei hohen Temperaturen basiert.

Das Prinzip des Dampfdrucks

Jedes Element hat einen Dampfdruck, d. h. den Druck, bei dem es bei gegebener Temperatur zu einem Gas wird. Wenn Sie ein Material erhitzen, steigt der Dampfdruck seiner Bestandteile.

Das Risiko der Elementsublimation

Wenn der Druck im Ofen (das Vakuum) unter den Dampfdruck eines Elements in Ihrem Werkstück fällt, beginnt dieses Element zu sublimieren oder zu verdampfen.

Das bedeutet, dass das Element buchstäblich von der Oberfläche verdampft und vom Vakuumsystem abgesaugt wird. Dies kann die chemische Zusammensetzung Ihrer Legierung verändern, ihre mechanischen Eigenschaften verschlechtern und das Teil ruinieren.

Anpassung des Vakuums an das Material

Das ideale Vakuumniveau ist niedrig genug, um unerwünschte atmosphärische Gase (wie Sauerstoff) zu entfernen, aber hoch genug, um über dem Dampfdruck der wesentlichen Elemente Ihres Materials bei der Zielprozesstemperatur zu bleiben.

Verständnis der Kompromisse

Die Wahl eines ungeeigneten Vakuumpegels hat erhebliche praktische und finanzielle Konsequenzen.

Die Kosten eines tieferen Vakuums

Das Erreichen und Aufrechterhalten eines Hoch- oder Ultrahochvakuum erfordert anspruchsvollere und teurere Geräte, einschließlich mehrstufiger Pumpsysteme (wie Diffusions- oder Turbomolekularpumpen). Dies erhöht die Investitionskosten, den Energieverbrauch und die Wartungskomplexität.

Die Auswirkungen auf die Zykluszeit

Das Evakuieren auf einen niedrigeren Druck dauert erheblich länger und verlängert den gesamten Prozesszyklus. Für viele Anwendungen rechtfertigt der marginale Vorteil eines etwas tieferen Vakuums nicht die zusätzliche Zeit und die Betriebskosten.

Kontamination vs. Materialverlust

Der Kernkompromiss ist eine Balance. Sie benötigen ein Vakuum, das ausreicht, um Reaktionen mit atmosphärischen Verunreinigungen zu verhindern, aber nicht so tief, dass Sie beginnen, das Material selbst zu verlieren. Dies ist die zentrale Herausforderung in der Vakuummetallurgie.

So treffen Sie die richtige Wahl

Ihre Prozessanforderungen sollten der alleinige Treiber für Ihre Ofenspezifikation sein. Nutzen Sie diese Richtlinien, um Ihre Entscheidung zu informieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Löten gängiger Legierungen liegt: Ein Niedrig- oder Mittelvakuumofen ist oft die kostengünstigste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochreinheitsverarbeitung von reaktiven oder fortschrittlichen Materialien (z. B. Titan, Superlegierungen) liegt: Ein Hochvakuumofen ist unerlässlich, um Gasverunreinigungen zu verhindern und optimale Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Elementverlusten in bestimmten Legierungen bei hohen Temperaturen liegt: Sie müssen die Dampfdruckdaten des Materials sorgfältig prüfen, um einen minimalen Druckzielwert für Ihren Prozess festzulegen.

Letztendlich geht es bei der Auswahl des richtigen Vakuumofens darum, die genauen Bedürfnisse Ihres Materials zu definieren und das Werkzeug auszuwählen, das diese ohne unnötigen Überschuss erfüllt.

Zusammenfassungstabelle:

| Vakuum-Niveau | Druckbereich | Hauptanwendungen |

|---|---|---|

| Niedrigvakuum | 1×10⁵ Pa bis 3×10³ Pa | Allgemeine Wärmebehandlung, Löten, bei dem die Oxidationsverhinderung wichtig ist |

| Hochvakuum | 1×10⁻¹ Pa bis 1×10⁻⁷ Pa | Hochreinheitsglühen, Vakuumlöten von Hochleistungslegierungen, Sintern |

| Ultrahochvakuum | < 1×10⁻⁷ Pa | Halbleiterfertigung, spezialisierte F&E in der Luft- und Raumfahrt |

Sie haben Schwierigkeiten, das perfekte Vakuum-Niveau für die Materialien Ihres Labors auszuwählen?

Die Wahl des falschen Vakuumofens kann zu Materialverlust, Kontamination oder unnötigen Kosten führen. KINTEK ist auf Laborgeräte und -verbrauchsmaterialien spezialisiert und bedient präzise Laborbedürfnisse. Unsere Experten helfen Ihnen bei der Analyse Ihrer Material-Dampfdruckdaten und Prozessanforderungen, um den idealen Vakuumofen zu empfehlen, der die Reinheit gewährleistet, ohne die Integrität Ihrer Legierung zu beeinträchtigen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre thermischen Prozesse zu optimieren und Ihre wertvollen Materialien zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten