Die Reduzierung des Stromverbrauchs eines Induktionsofens wird durch die systematische Minimierung von Energieverlusten und die Optimierung des Schmelzprozesses erreicht. Die effektivsten Strategien umfassen die Verbesserung der Qualität und Dichte des Einsatzmaterials, die Aufrechterhaltung der physischen Integrität des Ofens – insbesondere der feuerfesten Auskleidung und des Deckels – und die Rationalisierung der betrieblichen Verfahren zur Reduzierung der Schmelz- und Haltezeiten.

Wahre Energieeinsparungen bei einem Induktionsofen ergeben sich aus einem ganzheitlichen Ansatz, der den Ofen nicht als einzelne Maschine, sondern als vollständiges thermisches System betrachtet. Das grundlegende Ziel ist es, die nützliche Energie, die vom Metall aufgenommen wird, zu maximieren und gleichzeitig jede Form von Energieverlust, von der Wärmeabstrahlung bis zur ineffizienten elektrischen Übertragung, aggressiv zu minimieren.

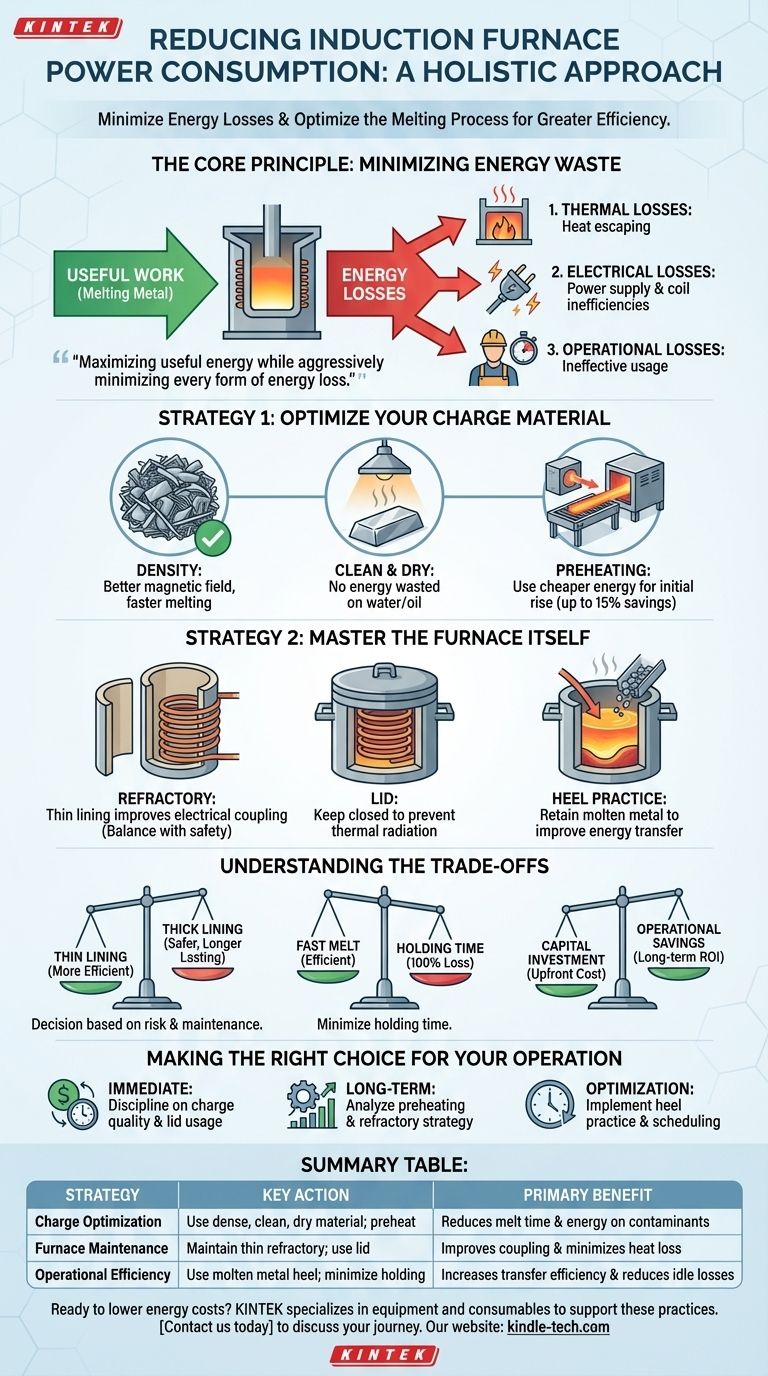

Das Kernprinzip: Minimierung von Energieverschwendung

Ein Induktionsofen verbraucht Strom für zwei Hauptzwecke: die nützliche Arbeit des Schmelzens von Metall und die nicht produktive Arbeit zur Überwindung von Energieverlusten. Ihre Stromrechnung spiegelt beides wider.

Verständnis, wohin die Energie fließt

Die Energie (gemessen in kWh), die zum Schmelzen einer Tonne Metall erforderlich ist, ist eine Kombination aus der theoretisch benötigten Energie für die Phasenänderung und den erheblichen Energieverlusten verschiedener Art. Um den Verbrauch zu senken, müssen Sie die Verluste bekämpfen.

Die drei Säulen des Energieverlusts

Energieverschwendung in einem Induktionsofen lässt sich in drei Hauptbereiche unterteilen:

- Thermische Verluste: Wärme, die aus dem Ofen entweicht.

- Elektrische Verluste: Ineffizienzen in der Stromversorgung und der Spule.

- Betriebsverluste: Ineffizienzen bei der Nutzung des Ofens.

Strategie 1: Optimieren Sie Ihr Einsatzmaterial

Der Zustand des Metalls, das Sie in den Ofen geben, hat einen direkten und erheblichen Einfluss auf den Energieverbrauch. Dies ist oft der Bereich mit dem größten Potenzial für sofortige Einsparungen.

Die Bedeutung der Einsatzdichte

Eine dicht gepackte Beschickung bietet einen besseren Weg für das induzierte Magnetfeld, was zu einer effizienteren Energieübertragung und schnellerem Schmelzen führt. Lockerer, leichter Schrott enthält viele Lufteinschlüsse, die das Aufheizen behindern und die Schmelzzeit um 15–20 % erhöhen können.

Halten Sie es sauber und trocken

Jegliches Wasser, Öl oder Schneidflüssigkeit auf Ihrem Schrott muss verdampft werden, bevor das Metall schmelzen kann. Dieser Prozess verbraucht enorme Mengen an Energie, ohne zum Schmelzen beizutragen. Eine Praxis der „trockenen Beschickung“ ist ein grundlegender Schritt zur Energieeffizienz.

Berücksichtigen Sie das Vorheizen der Beschickung

Das Vorwärmen des Einsatzmaterials, bevor es in den Ofen gelangt, ist eine der effektivsten Methoden zur Reduzierung des Stromverbrauchs. Die Verwendung eines gasbefeuernden Vorwärmers kann den elektrischen Energieverbrauch um 15 % oder mehr senken, indem der anfängliche Temperaturanstieg auf eine günstigere Energiequelle verlagert wird.

Strategie 2: Beherrschen Sie den Ofen selbst

Der physikalische Zustand und die Betriebsweise der Ofenausrüstung sind entscheidend. Ein gut gewarteter Ofen ist ein effizienter Ofen.

Die entscheidende Rolle der feuerfesten Auskleidung

Die feuerfeste Wand trennt die Induktionsspule vom geschmolzenen Metall. Eine dünnere Auskleidung bedeutet, dass die Spule näher an der Beschickung liegt, was die elektrische Kopplung verbessert und die Schmelzeffizienz steigert. Dies muss jedoch gegen den Verschleiß der Feuerfestigkeit und die Sicherheit abgewogen werden.

Der Deckel ist nicht optional

Ein offenes Ofenbad verliert durch Wärmestrahlung von der Oberfläche des geschmolzenen Metalls enorme Energiemengen. Den Deckel so oft wie möglich geschlossen zu halten, ist eine einfache, kostenlose Gewohnheit, die Wärme direkt konserviert und den Strombedarf senkt.

Verwenden Sie die „Restmetall“-Praxis (Heel)

Das Schmelzen aus einem vollständig leeren Ofen (ein „Kaltstart“) ist ineffizient. Durch das Zurückbehalten einer kleinen Menge geschmolzenen Metalls – eines „Heels“ – aus der vorherigen Charge wird die neue Beschickung zu einem bereits flüssigen Bad hinzugefügt, was die Energieübertragung dramatisch verbessert und die Schmelzzeit verkürzt.

Verständnis der Kompromisse

Das Streben nach Effizienz erfordert fundierte Entscheidungen, da einige Strategien das Abwägen konkurrierender Prioritäten beinhalten.

Dicke der Feuerfestigkeit vs. Effizienz

Eine dünnere Auskleidung ist energieeffizienter, erfordert jedoch eine häufigere Überwachung und Erneuerung. Eine dickere, konservativere Auskleidung ist sicherer und hält länger, birgt jedoch bei jeder Schmelze eine direkte Energiekostenbelastung. Dies ist eine grundlegende betriebliche Entscheidung, die auf Ihrer Risikobereitschaft und Ihrem Wartungsplan basiert.

Schmelzrate vs. Haltezeit

Das Metall so schnell wie möglich mit der Nennleistung des Ofens zu schmelzen, ist im Allgemeinen am effizientesten. Sobald das Metall geschmolzen ist, ist das Halten bei Temperatur ein 100%iger Energieverlust, da keine produktive Arbeit geleistet wird. Dies unterstreicht die Notwendigkeit einer engen Abstimmung zwischen dem Ofen und der Gießlinie, um das Halten zu minimieren.

Kapitalinvestition vs. Betriebseinsparungen

Die Implementierung von Technologien wie Ladungsvorwärmern, automatisierten Beschickungssystemen oder modernen, hocheffizienten Netzteilen erfordert anfängliches Kapital. Diese Investition muss gegen die langfristige Reduzierung der Kilowattstunden pro Tonne abgewogen werden, was eine klare Kapitalrendite ermöglichen kann.

Die richtige Wahl für Ihren Betrieb treffen

Nutzen Sie diese Punkte, um Ihre Energiesparstrategie basierend auf Ihren spezifischen Fähigkeiten und Zielen zu steuern.

- Wenn Ihr Hauptaugenmerk auf sofortigen, kostengünstigen Verbesserungen liegt: Erzwingen Sie eine strenge betriebliche Disziplin bei der Verwendung sauberer, trockener, dichter Beschickungen und halten Sie den Ofendeckel jederzeit geschlossen.

- Wenn Ihr Hauptaugenmerk auf erheblicher, langfristiger Effizienz liegt: Analysieren Sie die Kapitalrendite für ein System zur Vorwärmung der Beschickung und überprüfen Sie Ihre Strategie für die feuerfeste Auskleidung, um festzustellen, ob eine etwas dünnere Wand möglich ist.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Implementieren Sie eine Praxis mit geschmolzenem Metallrest („Heel“) und koordinieren Sie Ofen- und Gießpläne, um unnötige Haltezeiten bei Temperatur zu vermeiden.

Letztendlich ist die Behandlung jeder Kilowattstunde als wertvolle Ressource der Schlüssel zu einem effizienteren und profitableren Schmelzbetrieb.

Zusammenfassungstabelle:

| Strategie | Wesentliche Maßnahme | Hauptvorteil |

|---|---|---|

| Optimierung der Beschickung | Verwendung von dichtem, sauberem, trockenem Material; Vorwärmung in Betracht ziehen | Reduziert die Schmelzzeit und die für Verunreinigungen verschwendete Energie |

| Ofenwartung | Dünne feuerfeste Auskleidung beibehalten; Deckel immer verwenden | Verbessert die elektrische Kopplung und minimiert Wärmeverluste |

| Betriebliche Effizienz | Verwendung eines Rests aus geschmolzenem Metall („Heel“); Haltezeit minimieren | Erhöht die Energieübertragungseffizienz und reduziert Leerlaufverluste |

Bereit, Ihre Energiekosten erheblich zu senken und Ihre Schmelzeffizienz zu steigern? Die dargelegten Strategien sind nur der Anfang. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Metallschmelzbetrieben. Unsere Experten können Ihnen helfen, die richtigen Geräte und Verbrauchsmaterialien auszuwählen, um diese energiesparenden Praktiken effektiv umzusetzen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie auf Ihrem Weg zu einem effizienteren und profitableren Betrieb unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen