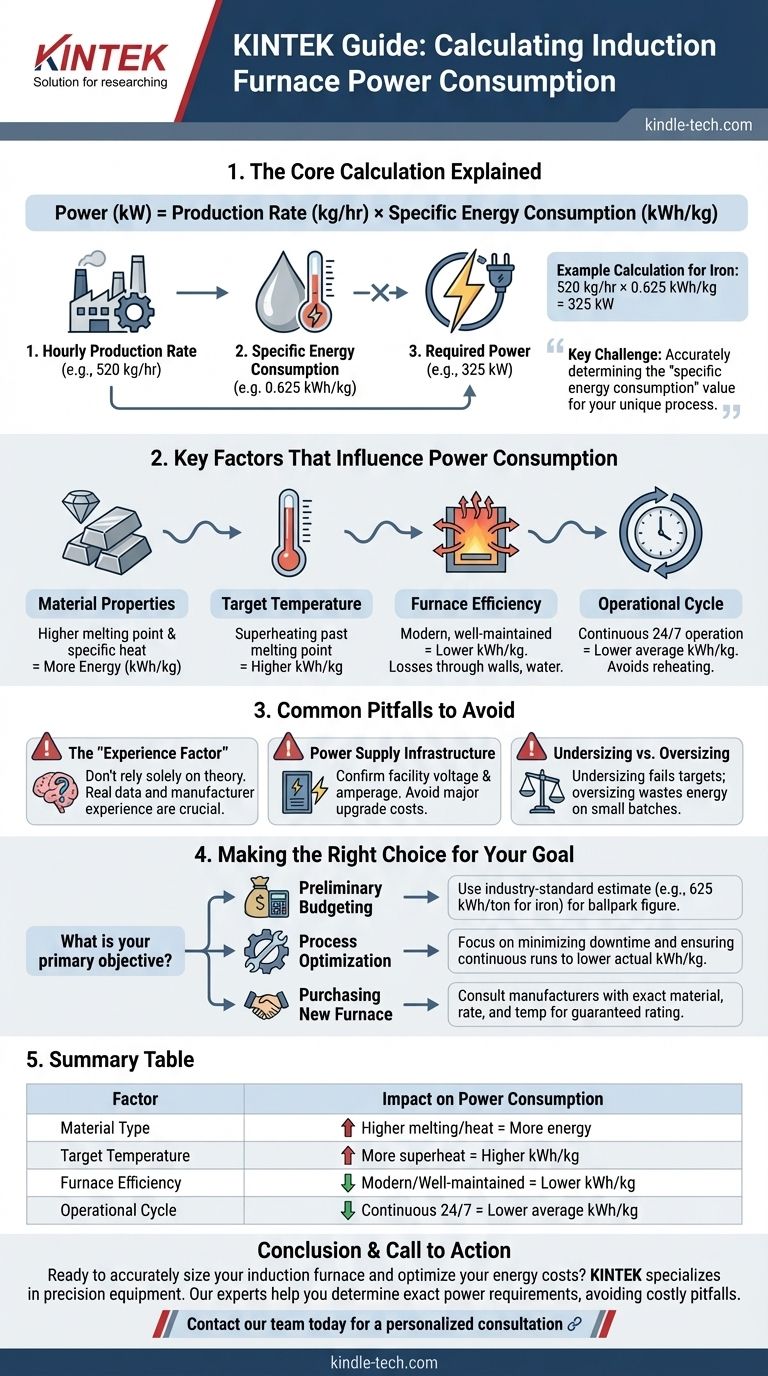

Um den Stromverbrauch eines Induktionsofens zu berechnen, multiplizieren Sie Ihre gewünschte stündliche Produktionsrate mit der spezifischen Energie, die zum Schmelzen Ihres Materials erforderlich ist. Beispielsweise erfordert das Schmelzen von 1000 kg (1 metrische Tonne) Eisen typischerweise zwischen 550 und 650 kWh Energie. Das Ergebnis liefert Ihnen die erforderliche Stromversorgung in Kilowatt (kW), die benötigt wird, um dieses Produktionsziel zu erreichen.

Die Kernherausforderung liegt nicht in der Berechnung selbst, sondern in der genauen Bestimmung des Wertes für den „spezifischen Energieverbrauch“ für Ihr einzigartiges Material, Ihre Zieltemperatur und Ihre Betriebseffizienz. Diese einzelne Variable ist der Schlüssel zu einer realistischen Energieabschätzung.

Die Kernberechnung erklärt

Die Formel zur Bestimmung der erforderlichen Ofenleistung ist unkompliziert. Sie beinhaltet das Verständnis Ihrer Produktionsanforderungen und der Energieintensität Ihres spezifischen Prozesses.

Schritt 1: Bestimmen Sie die stündliche Produktionsrate

Definieren Sie zunächst, wie viel Material Sie pro Stunde verarbeiten müssen. Dies wird in Kilogramm pro Stunde (kg/h) oder Tonnen pro Stunde gemessen.

Diese Rate ist der Haupttreiber Ihres Leistungsbedarfs; das Schmelzen von mehr Material in der gleichen Zeit erfordert immer mehr Leistung.

Schritt 2: Ermitteln Sie den spezifischen Energieverbrauch

Dies ist der kritischste und variabelste Teil der Berechnung. Er repräsentiert die Kilowattstunden (kWh), die benötigt werden, um ein Kilogramm (oder eine Tonne) eines bestimmten Metalls auf eine bestimmte Temperatur zu schmelzen.

Für das allgemeine Eisenschmelzen beträgt eine gängige Schätzung 625 kWh pro 1000 kg (oder 0,625 kWh/kg). Dieser Wert ändert sich jedoch abhängig von den unten diskutierten Faktoren.

Schritt 3: Berechnen Sie die erforderliche Leistung

Multiplizieren Sie schließlich Ihre Produktionsrate mit dem spezifischen Energieverbrauch, um die notwendige Stromversorgung in Kilowatt (kW) zu ermitteln.

Formel: Leistung (kW) = Produktion (kg/h) × Spezifischer Energieverbrauch (kWh/kg)

Um beispielsweise 520 kg Eis pro Stunde mit unserer Schätzung zu produzieren: 520 kg/h × 0,625 kWh/kg = 325 kW. Ihre Anlage müsste über eine Stromversorgung verfügen, die kontinuierlich mindestens 325 kW liefern kann.

Wichtige Faktoren, die den Stromverbrauch beeinflussen

Eine einfache Berechnung liefert eine Basislinie, aber in der realen Welt verändern mehrere Faktoren den spezifischen Energieverbrauchswert erheblich. Das Verständnis dieser Faktoren ist für eine genaue Bewertung unerlässlich.

Materialeigenschaften

Verschiedene Materialien weisen einzigartige thermische Eigenschaften auf. Ein Metall mit einem höheren Schmelzpunkt oder einer höheren spezifischen Wärmekapazität benötigt mehr Energie (einen höheren kWh/kg-Wert) zum Schmelzen.

Zieltemperatur

Die Endtemperatur des geschmolzenen Metalls oder die „Überhitzung“ wirkt sich direkt auf den Energieverbrauch aus. Das Erhitzen von Metall 100 Grad über seinen Schmelzpunkt hinaus erfordert deutlich mehr Energie, als nur den Schmelzpunkt zu erreichen.

Ofeneffizienz

Nicht die gesamte vom Ofen aufgenommene elektrische Energie wird in nutzbare Wärme im Metall umgewandelt. Energie geht durch Ofenwände, Kühlwasserkreisläufe und Strahlung verloren. Ein moderner, gut gewarteter Ofen ist effizienter und weist einen geringeren kWh/kg-Wert auf.

Betriebszyklus

Der kontinuierliche Betrieb ist weitaus energieeffizienter. Ein Ofen, der rund um die Uhr läuft, vermeidet den massiven Energieverlust, der auftritt, wenn er zwischen den Schichten abkühlt. Stop-and-Go-Betriebe erhöhen immer den durchschnittlichen Energieverbrauch pro Kilogramm.

Häufige Fallstricke, die es zu vermeiden gilt

Sich ausschließlich auf eine theoretische Berechnung zu verlassen, ohne praktische Einschränkungen zu berücksichtigen, kann zu kostspieligen Fehlern führen.

Der „Erfahrungsfaktor“

Hersteller und erfahrene Gießereien entwickeln ihre Energieabschätzungen über Jahre des Betriebs. Diese auf realen Daten basierenden Zahlen sind oft zuverlässiger als eine einfache physikalische Berechnung, da sie Ineffizienzen und Prozessspezifika implizit berücksichtigen.

Stromversorgung und Infrastruktur

Ein Ofen ist eine erhebliche elektrische Last. Sie müssen sicherstellen, dass Ihre Anlage über die erforderliche Spannung und Stromstärke verfügt, um die Maschine zu unterstützen. Eine Unterschätzung kann zu erheblichen Kosten für Infrastruktur-Upgrades führen.

Unterdimensionierung vs. Überdimensionierung

Die Auswahl eines Ofens mit unzureichender Leistung (Unterdimensionierung) führt dazu, dass Sie Ihre Produktionsziele niemals erreichen werden. Die Wahl eines zu leistungsstarken Ofens (Überdimensionierung) führt bei kleineren Chargen zu ineffizientem Betrieb, was Energie verschwendet und Ihre Kosten pro Kilogramm erhöht.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die Berechnung als Werkzeug, aber rahmen Sie sie mit Ihrem Hauptziel ein, um zur besten Entscheidung zu gelangen.

- Wenn Ihr Hauptaugenmerk auf der vorläufigen Budgetierung liegt: Verwenden Sie die einfache Formel mit einem branchenüblichen Energiewert (z. B. 625 kWh/1000 kg für Eisen), um eine zuverlässige Schätzung für die Anfangsplanung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Konzentrieren Sie sich weniger auf die Nennleistung des Ofens und mehr auf betriebliche Faktoren wie die Minimierung von Ausfallzeiten und die Gewährleistung kontinuierlicher Läufe, um Ihren tatsächlichen kWh/kg-Verbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf dem Kauf eines neuen Ofens liegt: Wenden Sie sich direkt an mehrere Hersteller und teilen Sie ihnen Ihr genaues Material, Ihre Produktionsrate und Ihre Zieltemperatur mit, um eine genaue und garantierte Leistungseinstufung zu erhalten.

Letztendlich ermöglicht Ihnen das Verständnis der Faktoren, die den Stromverbrauch bestimmen, die Auswahl der richtigen Ausrüstung und deren effizienten Betrieb.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Stromverbrauch |

|---|---|

| Materialtyp | Höherer Schmelzpunkt/spezifische Wärme = Mehr Energie (kWh/kg) |

| Zieltemperatur | Mehr Überhitzung (über den Schmelzpunkt hinaus) = Höherer kWh/kg-Wert |

| Ofeneffizienz | Moderne, gut gewartete Öfen = Niedrigerer kWh/kg-Wert |

| Betriebszyklus | Kontinuierlicher 24/7-Betrieb = Niedrigerer durchschnittlicher kWh/kg-Wert |

Sind Sie bereit, Ihren Induktionsofen genau zu dimensionieren und Ihre Energiekosten zu optimieren?

KINTEK ist spezialisiert auf präzise Labor- und Industrieanlagen, einschließlich Induktionsöfen. Unsere Experten helfen Ihnen dabei, den genauen Leistungsbedarf für Ihr spezifisches Material und Ihre Produktionsziele zu ermitteln und stellen sicher, dass Sie die kostspieligen Fallstricke der Unter- oder Überdimensionierung vermeiden.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, eine effiziente und zuverlässige Schmelzleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen