Die Reaktivierung von Kohlenstoff ist im Wesentlichen ein Prozess der thermischen Reinigung. Dabei wird verbrauchte Aktivkohle in einer kontrollierten, sauerstofffreien Umgebung auf sehr hohe Temperaturen erhitzt. Dieser Prozess nutzt Dampf als selektives Oxidationsmittel, um die organischen Verunreinigungen, die an der Kohle adsorbiert wurden, abzubrennen und so ihre poröse Struktur und Adsorptionskapazität wiederherzustellen.

Die zentrale Herausforderung der Reaktivierung besteht nicht nur im Erhitzen der Kohle, sondern in der präzisen Steuerung von Temperatur und atmosphärischen Bedingungen. Ziel ist es, die adsorbierten Verunreinigungen zu zerstören, ohne das riesige interne Porennetzwerk der Kohle zu beschädigen, das die Grundlage ihrer Wirksamkeit ist.

Das Ziel der Reaktivierung: Wiederherstellung der Porosität

Um die Reaktivierung zu verstehen, müssen Sie zunächst verstehen, warum Kohlenstoff "verbraucht" wird. Der Prozess besteht darin, den Mechanismus umzukehren, der ihn überhaupt erst wirksam macht.

Was ist "verbrauchte" Kohle?

Aktivkohle funktioniert, weil sie eine unglaublich hohe innere Oberfläche besitzt, die aus Millionen mikroskopisch kleiner Poren besteht. Wenn sie zur Reinigung von Wasser oder Luft verwendet wird, werden organische Moleküle (Verunreinigungen) in diesem Porennetzwerk in einem Prozess namens Adsorption eingeschlossen.

"Verbrauchte" Kohle ist einfach Kohle, deren Poren mit diesen adsorbierten Verunreinigungen gesättigt oder verstopft sind, wodurch sie keine weiteren mehr aufnehmen kann.

Wiederherstellung der Adsorptionskapazität

Die Reaktivierung ist ein destruktiver Prozess, der darauf abzielt, diese verstopften Poren zu leeren. Durch extreme Hitze in einer kontrollierten Atmosphäre werden die adsorbierten organischen Verbindungen abgebaut und verdampft, wodurch die Porenstruktur für eine erneute Nutzung freigegeben wird.

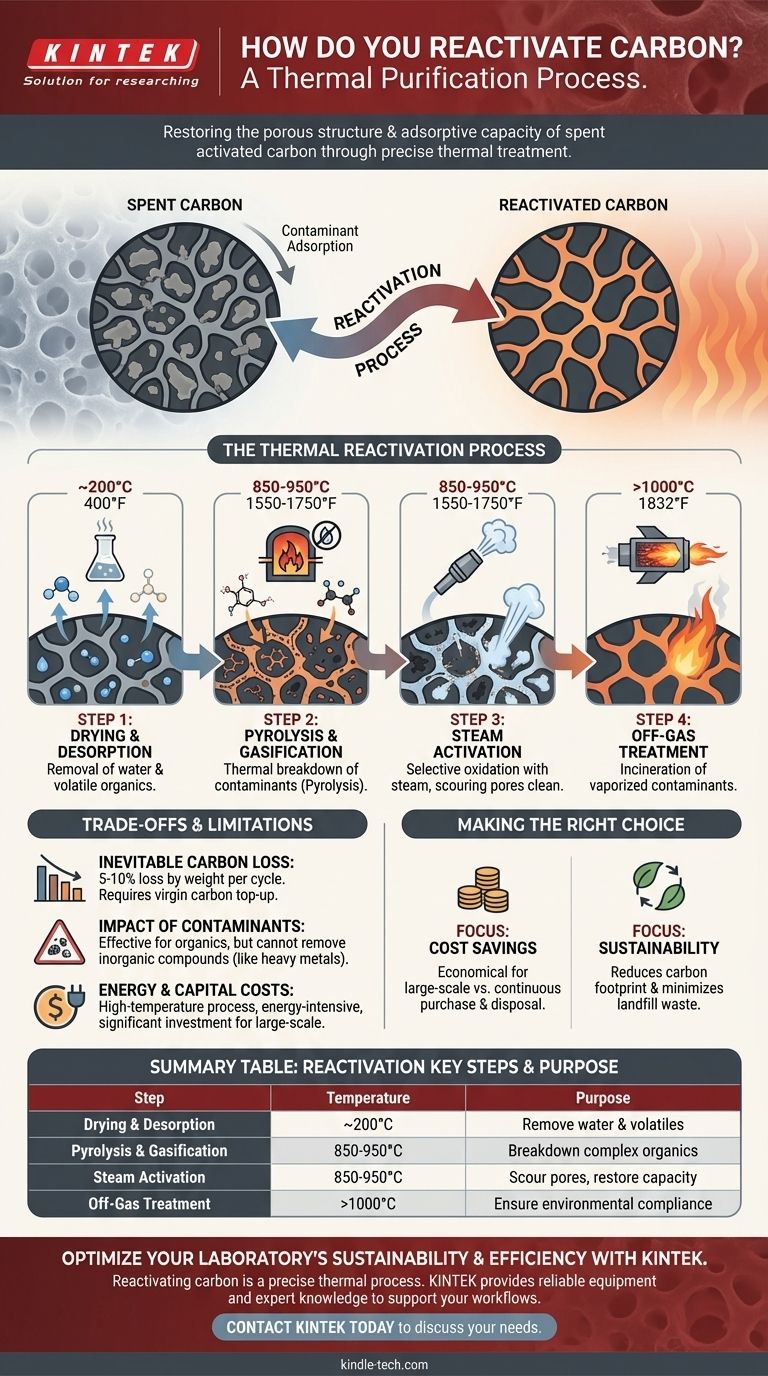

Der thermische Reaktivierungsprozess

Obwohl die Besonderheiten variieren können, folgt der Industriestandard für die Reaktivierung einer klaren, mehrstufigen thermischen Abfolge, die typischerweise in einem Drehrohrofen oder einem Etagenofen durchgeführt wird.

Schritt 1: Trocknung und Desorption

Die verbrauchte Kohle wird zunächst auf etwa 200 °C (400 °F) erhitzt. Diese Anfangsphase treibt Restwasser ab und desorbiert die flüchtigsten organischen Verbindungen, die von der Kohle aufgenommen wurden.

Schritt 2: Pyrolyse und Vergasung

Dies ist der Kern der Reaktivierung. Die Kohle wird in einer sauerstoffarmen Umgebung weiter auf hohe Temperaturen, typischerweise zwischen 850-950 °C (1550-1750 °F), erhitzt.

Bei diesen Temperaturen werden die größeren, weniger flüchtigen organischen Verunreinigungen (pyrolysiert) in kleinere Moleküle und elementaren Kohlenstoff oder Koks zerlegt.

Schritt 3: Die Rolle des Dampfes

Die Injektion von Dampf bei dieser hohen Temperatur ist der entscheidende Schritt. Der Dampf wirkt als selektives Oxidationsmittel und leitet eine Vergasungsreaktion ein.

Er reagiert mit dem pyrolysierten Verunreinigungs-Koks und wandelt ihn in Kohlenmonoxid und Wasserstoffgas um. Dieser Prozess reinigt effektiv das innere Porennetzwerk, ohne die grundlegende Aktivkohle-Struktur wesentlich zu beschädigen.

Schritt 4: Abgasbehandlung

Die aus dem Ofen freigesetzten Gase – bestehend aus verdampften Verunreinigungen und den Nebenprodukten der Vergasung – sind extrem gefährlich. Diese Abgase müssen zu einer sekundären Brennkammer oder Nachverbrennung geleitet werden, wo sie bei Temperaturen über 1000 °C (1832 °F) verbrannt werden, um eine vollständige Zerstörung und die Einhaltung der Umweltvorschriften zu gewährleisten.

Verständnis der Kompromisse und Einschränkungen

Die Reaktivierung ist ein leistungsstarkes Werkzeug für Nachhaltigkeit und Kostenmanagement, aber sie ist kein perfekter oder grenzenloser Prozess. Sie bringt klare Kompromisse mit sich, die berücksichtigt werden müssen.

Unvermeidlicher Kohlenstoffverlust

Jeder Reaktivierungszyklus ist aggressiv. Ein Teil der ursprünglichen Aktivkohle, typischerweise 5-10 % nach Gewicht, geht während des Prozesses unvermeidlich verloren. Dieses Material muss durch neue Kohle ersetzt werden, um das Gesamtvolumen aufrechtzuerhalten.

Auswirkungen der Art der Verunreinigung

Die thermische Reaktivierung ist bei organischen Verunreinigungen hochwirksam. Sie kann jedoch anorganische Verbindungen wie Schwermetalle nicht entfernen. Diese Materialien können sich über mehrere Zyklen in der Kohle anreichern und potenziell ihre Wirksamkeit beeinträchtigen oder die Ofenausrüstung selbst beschädigen.

Energie- und Kapitalkosten

Die Reaktivierung ist ein energieintensiver Prozess, der erhebliche Kapitalinvestitionen erfordert. Die hohen Temperaturen und die ausgeklügelte Umweltschutzausrüstung (Nachbrenner und Wäscher) machen sie hauptsächlich für größere industrielle Betriebe rentabel, die erhebliche Mengen an verbrauchter Kohle verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Kohlenstoff reaktiviert oder neues Material gekauft werden soll, hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen bei Großbetrieben liegt: Die Reaktivierung ist oft wirtschaftlicher als der kontinuierliche Kauf und die Entsorgung von neuem Kohlenstoff, trotz der anfänglichen Investition.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Reaktivierung von Kohlenstoff reduziert den CO2-Fußabdruck, der mit der Herstellung von neuem Kohlenstoff verbunden ist, drastisch und minimiert Deponieabfälle.

- Wenn Sie es mit unbekannten oder gemischten Verunreinigungen zu tun haben: Sie müssen zuerst die verbrauchte Kohle analysieren, um sicherzustellen, dass die Verunreinigungen thermisch zerstörbar sind und weder die Kohle noch die Reaktivierungsanlage schädigen.

Letztendlich ist eine erfolgreiche Kohlenstoffreaktivierung ein präziser Ingenieurprozess, der die vollständige Zerstörung von Verunreinigungen mit der sorgfältigen Erhaltung der wesentlichen porösen Struktur des Kohlenstoffs in Einklang bringt.

Zusammenfassungstabelle:

| Reaktivierungsschritt | Schlüsselprozess | Temperaturbereich | Zweck |

|---|---|---|---|

| Trocknung & Desorption | Entfernung von Wasser & flüchtigen organischen Stoffen | ~200°C (400°F) | Vorbereitung der Kohle für die Hochtemperaturbehandlung |

| Pyrolyse & Vergasung | Thermischer Abbau von Verunreinigungen | 850-950°C (1550-1750°F) | Zerstörung komplexer organischer Moleküle, die in Poren eingeschlossen sind |

| Dampfaktivierung | Selektive Oxidation mit Dampf | 850-950°C (1550-1750°F) | Reinigung der Poren, Wiederherstellung der Adsorptionskapazität |

| Abgasbehandlung | Verbrennung von verdampften Verunreinigungen | >1000°C (1832°F) | Sicherstellung der Umweltkonformität und Sicherheit |

Optimieren Sie die Nachhaltigkeit und Effizienz Ihres Labors mit KINTEK.

Die Reaktivierung von Kohlenstoff ist ein präziser thermischer Prozess, der zuverlässige Ausrüstung und Fachwissen erfordert. Ob Sie Betriebskosten senken oder Ihren ökologischen Fußabdruck minimieren möchten, die spezialisierten Laborgeräte und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, Ihre Reaktivierungs- und Reinigungsabläufe zu unterstützen.

Wir bieten die langlebigen, hochleistungsfähigen Werkzeuge, die Ihr Labor benötigt, um Materialien wie Aktivkohle effektiv zu handhaben. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und zu Ihren Nachhaltigkeitszielen beitragen können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche unterschiedlichen Bereiche gibt es im Materialbett während des Rollmodus der Bewegung? Optimierung der Mischungseffizienz

- Was bewirkt die Pyrolyse bei Biokohle? Es ist der Prozess, der sie erzeugt und definiert

- Was ist die Pyrolyse-Zersetzung von Biomasse? Wert aus organischem Abfall schöpfen

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Was sind die Bestandteile eines Kohlenstoffregenerierungsofens? Ein Leitfaden zu seinen Kernkomponenten und deren Funktion

- Wofür wird ein Wirbelschichtreaktor verwendet? Erschließen Sie überlegene Feststoff-zu-Gas- und Flüssigkonvertierung

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Ist ein Drehrohrofen ein Ofen? Entdecken Sie die Hauptunterschiede für die industrielle Verarbeitung