Im Kern ist ein Durchlaufofen ein industrielles Heizsystem, das darauf ausgelegt ist, Materialien in einem ununterbrochenen Fluss zu verarbeiten. Im Gegensatz zu einem Kammerofen, der eine begrenzte Materialmenge in einer statischen Kammer verarbeitet, arbeitet ein Durchlaufofen wie ein thermisches Fließband. Material tritt ständig an einem Ende ein, bewegt sich durch präzise gesteuerte Heiz- und Kühlzonen und tritt am anderen Ende aus, bereit für die nächste Fertigungsstufe.

Ein Durchlaufofen ist nicht nur ein Heizgerät; er ist ein komplettes thermisches Verarbeitungssystem, das für die Hochvolumenproduktion entwickelt wurde. Sein grundlegender Vorteil liegt darin, ein Produkt durch eine Abfolge optimierter Temperaturzonen zu bewegen, wodurch der Start-Stopp-Charakter der Chargenverarbeitung durch einen effizienten, ununterbrochenen Fluss ersetzt wird.

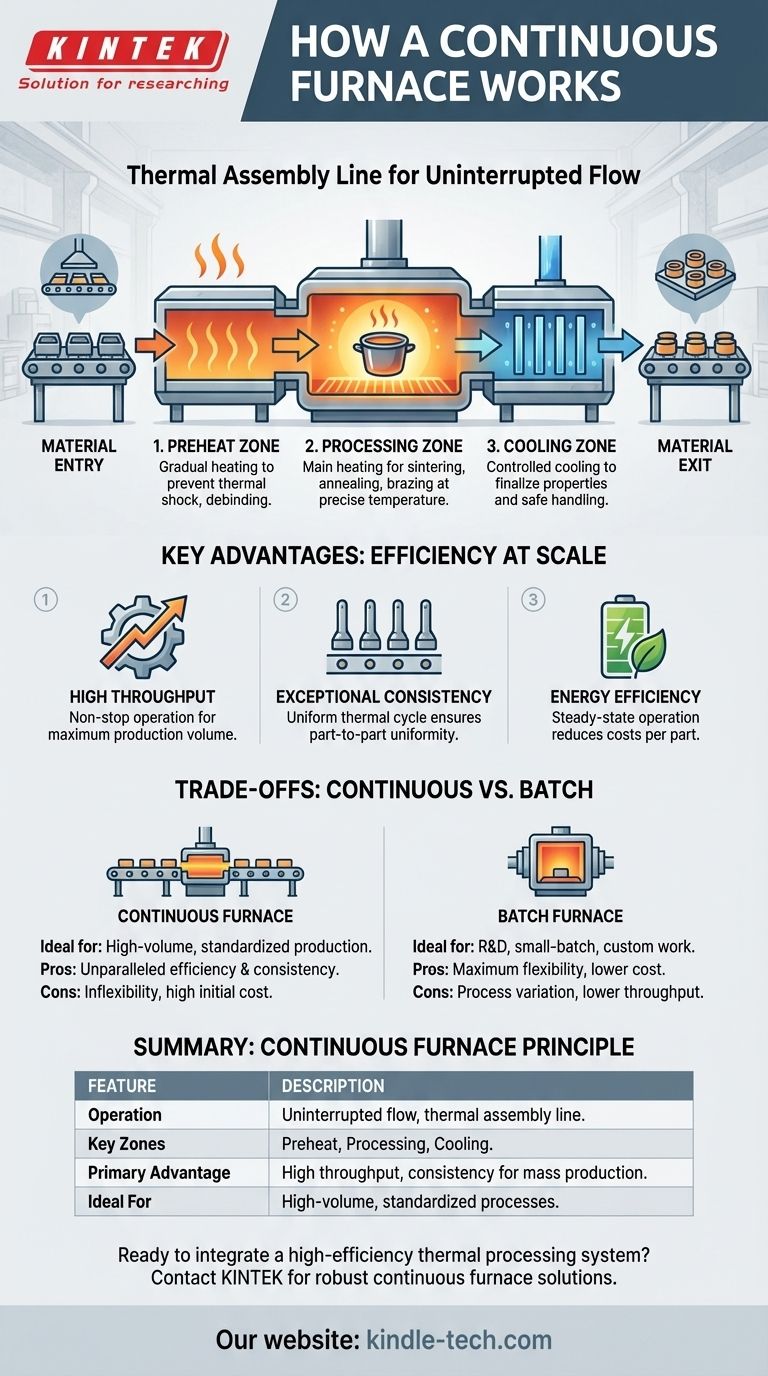

Die Anatomie eines kontinuierlichen Prozesses

Das entscheidende Merkmal eines Durchlaufofens ist seine Zonenarchitektur. Ein Produkt bewegt sich sequenziell durch verschiedene Umgebungen innerhalb einer einzigen, integrierten Anlage, wodurch sichergestellt wird, dass jedes Teil genau das gleiche thermische Profil erfährt.

Die drei kritischen Zonen

Ein typischer Durchlaufofen ist in verschiedene Abschnitte unterteilt, jeder mit einer Mehrzonen-Temperaturregelung.

-

Vorheizzone: Wenn Material in den Ofen eintritt, erhöht dieser erste Abschnitt allmählich seine Temperatur. Dies verhindert einen Thermoschock und kann auch für Prozesse wie das Entbindern verwendet werden, bei denen Bindemittel vor der Hochtemperaturverarbeitung sicher abgebrannt werden.

-

Verarbeitungszone: Dies ist der Hauptheizbereich, in dem der primäre thermische Prozess, wie Sintern, Glühen oder Löten, stattfindet. Er wird auf einer präzisen, stabilen Temperatur gehalten, um sicherzustellen, dass das Material seine gewünschten metallurgischen oder chemischen Eigenschaften erreicht.

-

Kühlzone: Nach dem Verlassen der Heizzone bewegt sich das Material durch einen Kühlbereich. Die Abkühlrate wird sorgfältig kontrolliert, um die Materialeigenschaften zu finalisieren und es auf eine sichere Handhabungstemperatur zu bringen, bevor es den Ofen verlässt.

Der Transportmechanismus

Die Methode, Material durch den Ofen zu bewegen, ist entscheidend für dessen Design und Funktion.

Ein gängiges Design ist der Schiebeofen, bei dem Produkte auf „Booten“ oder Trays geladen werden. Ein Mechanismus schiebt den Zug der Boote durch den Ofen, wobei ein neues Boot am Eingang hinzugefügt wird, während ein fertiges am Ausgang entnommen wird.

Ein anderer Typ ist der Drehrohrofen, bei dem ein sich langsam drehendes Rohr loses Material (wie Mineralien oder Pulver) über seine Länge transportiert, es gleichzeitig mischt und erhitzt.

Präzise Atmosphärenkontrolle

Viele moderne Prozesse können aufgrund des Risikos von Oxidation oder Kontamination nicht in Umgebungsluft durchgeführt werden.

Durchlauföfen integrieren ausgeklügelte Gassysteme, um eine spezifische Verarbeitungsatmosphäre aufrechtzuerhalten. Dies kann ein Vakuum sein, um alle reaktiven Gase zu entfernen, oder eine inerte Atmosphäre, die durch das Einpumpen von Gasen wie Stickstoff oder Argon zum Schutz des Materials erzeugt wird.

Wie der kontinuierliche Betrieb überlegene Ergebnisse erzielt

Der Übergang von der Chargen- zur kontinuierlichen Verarbeitung wird durch den Bedarf an Effizienz und Qualität im großen Maßstab vorangetrieben.

Unübertroffener Durchsatz

Da der Ofen ununterbrochen arbeitet, ist sein Durchsatz – die Menge des pro Zeiteinheit verarbeiteten Produkts – außergewöhnlich hoch. Die „Schieberate“ oder Transportgeschwindigkeit kann an die vor- und nachgelagerten Produktionsbedürfnisse angepasst werden, was ihn ideal für die Integration in eine größere Fertigungslinie macht.

Außergewöhnliche Konsistenz

Jedes Teil, das einen Durchlaufofen durchläuft, folgt genau dem gleichen Weg und erfährt den identischen thermischen Zyklus. Dies eliminiert Prozessschwankungen, die oft zwischen verschiedenen Chargen in einem Kammerofen auftreten, und führt zu einer überragenden Konsistenz von Teil zu Teil und von Charge zu Charge.

Energieeffizienz

Obwohl ein Durchlaufofen einen hohen Energiebedarf hat, um seine Betriebstemperatur zu erreichen, hält er diese Temperatur im stationären Zustand. Dies ist weitaus energieeffizienter als die wiederholten Heiz- und Kühlzyklen, die ein Kammerofen erfordert, was zu niedrigeren Betriebskosten pro Teil bei hohen Volumen führt.

Die Kompromisse verstehen: Kontinuierlich vs. Charge

Trotz seiner Vorteile ist ein Durchlaufofen keine Universallösung. Die Wahl zwischen kontinuierlicher und Chargenverarbeitung birgt erhebliche Kompromisse.

Die Einschränkung der Inflexibilität

Ein Durchlaufofen ist für einen einzigen, stabilen Prozess optimiert. Eine Änderung des Temperaturprofils ist ein großes Unterfangen, das eine langsame Anpassung mehrerer Zonen erfordert und die Produktion stunden- oder tagelang unterbrechen kann. Im Gegensatz dazu bietet ein Kammerofen (wie ein einfacher Labor- oder Muffelofen) maximale Flexibilität für die Durchführung verschiedener thermischer Zyklen für Forschung und Entwicklung oder unterschiedliche Produktlinien.

Hohe Anfangsinvestition

Dies sind große, komplexe und teure Systeme. Die Kapitalkosten sind deutlich höher als bei einem Kammerofen mit vergleichbarer Verarbeitungsleistung. Diese Investition ist nur bei ausreichendem Produktionsvolumen gerechtfertigt.

Abhängigkeit von der Prozessstabilität

Die Effizienz des gesamten Systems hängt von einem konstanten und stabilen Materialfluss ab. Jede Unterbrechung in der Lieferkette oder Fehlfunktion in einer einzelnen Zone kann die gesamte Produktionslinie zum Stillstand bringen, was ein erhebliches Betriebsrisiko darstellt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Durchlaufofen muss mit Ihren spezifischen Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, standardisierten Produktion liegt: Ein Durchlaufofen bietet eine unübertroffene Effizienz, Durchsatz und Produktkonsistenz, sobald er eingerichtet ist.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserien-Sonderanfertigungen liegt: Die Flexibilität, die geringeren Kosten und die schnellen Umrüstmöglichkeiten eines Kammerofens sind die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialoxidation liegt: Der Schlüsselfaktor ist die Atmosphärenkontrolle (z. B. ein Vakuum oder Inertgas), eine Funktion, die sowohl in Durchlauf- als auch in Kammerofenkonstruktionen integriert werden kann.

Letztendlich hängt die Wahl des richtigen Ofens von einer klaren Einschätzung Ihres Produktionsvolumens, Ihrer Prozessvariabilität und Ihrer langfristigen Betriebsziele ab.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Funktionsprinzip | Ununterbrochener Materialfluss durch verschiedene Heiz- und Kühlzonen. |

| Schlüsselzonen | Vorheizen, Verarbeiten (z. B. Sintern) und kontrolliertes Abkühlen. |

| Hauptvorteil | Hoher Durchsatz und außergewöhnliche Konsistenz von Teil zu Teil für die Massenproduktion. |

| Ideal für | Hochvolumen-, standardisierte Prozesse, die ein stabiles thermisches Profil erfordern. |

Bereit, ein hocheffizientes thermisches Verarbeitungssystem in Ihre Produktionslinie zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet robuste Durchlaufofenlösungen, die auf die Hochvolumen-Fertigungsanforderungen Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie einen unübertroffenen Durchsatz und Produktkonsistenz erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Durchlauföfen Ihre Effizienz und Qualität verbessern können. Lassen Sie uns gemeinsam Ihr thermisches Fließband bauen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welche Wärme wird für die Pyrolyse benötigt? Energieeinsatz für optimalen Biokohle-, Bioöl- oder Synthesegasertrag meistern

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter