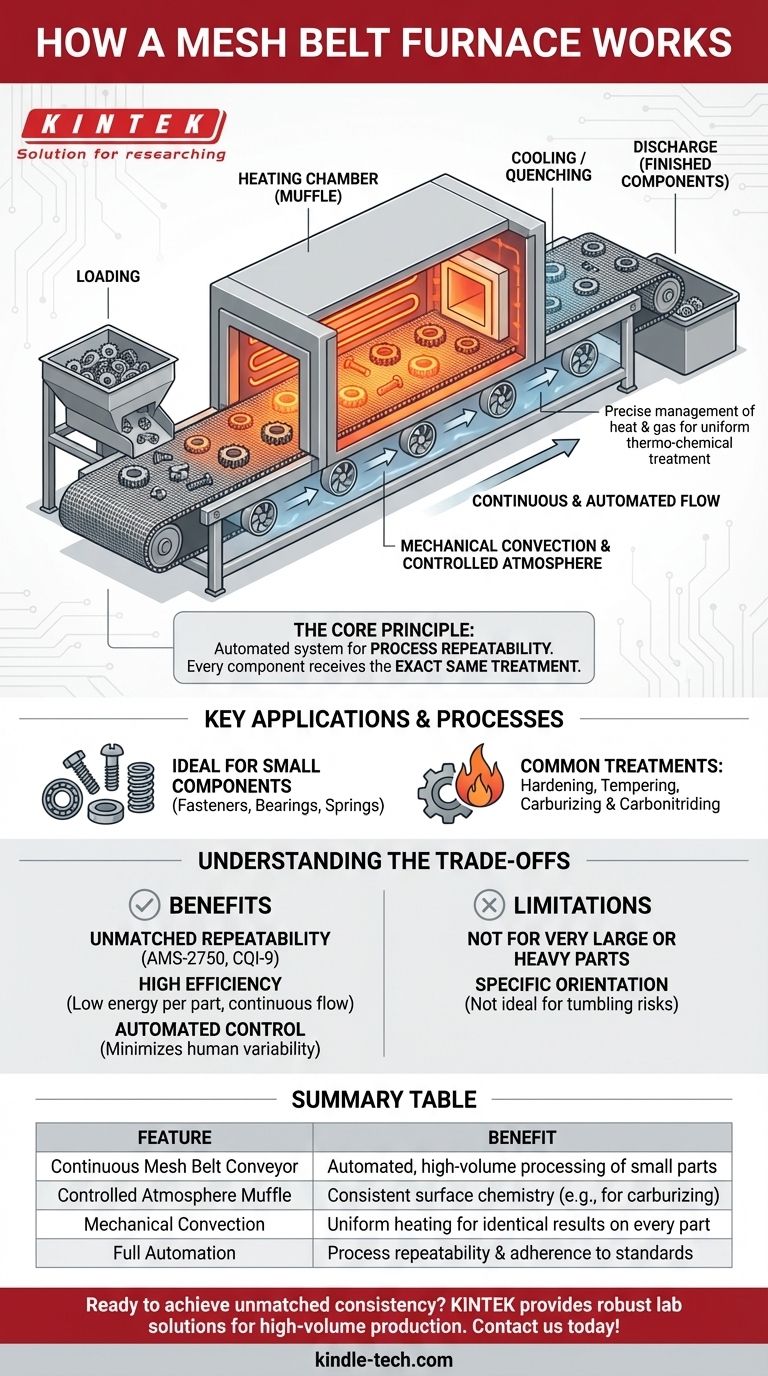

Im Grunde funktioniert ein Durchlaufofen mit Bandförderer wie ein hochkontrollierter Industrieofen mit einem Förderband. Werkstücke werden auf ein sich kontinuierlich bewegendes Metallgewebeband geladen, das sie durch eine beheizte Kammer mit präzise gesteuerter Atmosphäre transportiert. Dies ermöglicht eine konsistente und automatisierte Wärmebehandlung großer Mengen kleiner Teile.

Die entscheidende Erkenntnis ist, dass ein Durchlaufofen mit Bandförderer nicht nur ein Heizgerät ist, sondern ein automatisiertes System, das auf Prozesswiederholbarkeit ausgelegt ist. Sein Zweck ist es sicherzustellen, dass jedes einzelne Bauteil, vom ersten bis zum zehntausendsten, exakt die gleiche thermische Behandlung erhält.

Das Kernprinzip: Kontinuierliche und gleichmäßige Verarbeitung

Ein Durchlaufofen mit Bandförderer erreicht seine Konsistenz, indem er den Prozess in einen nahtlosen, automatisierten Ablauf unterteilt. Jede Stufe ist auf Gleichmäßigkeit optimiert.

Das Fördersystem

Das Herzstück des Ofens ist das Gewebenetzband selbst. Dieses Fördersystem aus hitzebeständigen Metalllegierungen ermöglicht die kontinuierliche Verarbeitung von Teilen. Teile werden an einem Ende geladen, durch den Ofen transportiert und am anderen Ende entnommen.

Die Heizkammer (Muffel)

Das Band läuft durch eine geschlossene Kammer, die oft als Muffel bezeichnet wird. Diese Muffel wird von speziellen Keramikelementen gestützt, um den extremen Temperaturen standzuhalten und eine lange Lebensdauer zu gewährleisten.

Die Wärme wird durch elektrische Heizelemente oder Gasbrenner erzeugt, die um die Muffel herum positioniert sind, um sicherzustellen, dass die Kammer die Zieltemperatur erreicht und hält.

Kontrollierte Atmosphäre und Konvektion

Bei Prozessen wie Auf- oder Einsatzhärten ist die Atmosphäre im Inneren der Muffel entscheidend. Der Ofen wird mit einem spezifischen Gasgemisch gefüllt, um die gewünschte chemische Reaktion auf der Oberfläche der Teile zu erzielen.

Eine hocheffiziente Verteilung dieser Atmosphäre wird durch mechanische Konvektion erreicht, wobei interne Lüfter und Leitbleche das heiße Gas gleichmäßig zirkulieren lassen. Dies stellt sicher, dass jede Oberfläche jedes Teils denselben Bedingungen ausgesetzt ist, wodurch Inkonsistenzen vermieden werden.

Vollständige Automatisierung

Die gesamte technologische Linie ist typischerweise automatisiert. Ein zentrales Steuerungssystem überwacht und regelt die Bandgeschwindigkeit, die Temperaturzonen und die Zusammensetzung der Atmosphäre.

Das Wartungspersonal ist nur für das Laden der Teile auf das Band und das Sammeln der fertigen Komponenten verantwortlich. Diese Automatisierung beseitigt menschliche Schwankungen und ist der Schlüssel zur Erzielung identischer, reproduzierbarer Ergebnisse.

Wichtige Anwendungen und Prozesse

Durchlauföfen mit Bandförderer sind keine Einheitslösung. Sie sind speziell für die Behandlung großer Mengen relativ kleiner Teile konzipiert, bei denen Gleichmäßigkeit unerlässlich ist.

Ideal für kleine Komponenten

Diese Technologie ist der Industriestandard für die Behandlung von Teilen wie Verbindungselementen, Lagern, Federn und anderen kleinen gestanzten oder bearbeiteten Elementen. Das Band ermöglicht eine Schüttgutbeladung und eine gleichmäßige Verarbeitung, die in einem Chargenofen unpraktisch wäre.

Gängige Wärmebehandlungen

Durchlauföfen mit Bandförderer werden für eine Vielzahl von thermo-chemischen Behandlungen eingesetzt, darunter:

- Härten: Erhitzen und schnelles Abkühlen von Stahl, um seine Härte und Festigkeit zu erhöhen.

- Anlassen: Eine sekundäre Behandlung bei niedrigerer Temperatur, um die Sprödigkeit zu reduzieren, die beim Härten entstehen kann.

- Einsatzhärten & Carbonitrieren: Einbringen von Kohlenstoff (und Stickstoff) in die Oberfläche eines Teils, um eine harte, verschleißfeste Außenschicht zu erzeugen, während ein weicherer Kern erhalten bleibt.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, bringt das Design eines Durchlaufofens mit Bandförderer inhärente Vorteile und Einschränkungen mit sich.

Der Vorteil der Konsistenz

Der Hauptvorteil ist die unübertroffene Wiederholbarkeit. Die Kombination aus einem synchronisierten Band, präziser Atmosphärenkontrolle und automatisierten Systemen gewährleistet homogene Ergebnisse über massive Produktionsläufe hinweg, oft unter Einhaltung strenger Normen wie AMS-2750 und CQI-9.

Der Vorteil der Effizienz

Diese Öfen sind für die Massenproduktion konzipiert, was zu einem geringen Energieverbrauch pro Teil führt. Der kontinuierliche Durchfluss minimiert Wärmeverluste durch das Öffnen und Schließen von Türen, und effiziente Abschrecksysteme reduzieren zusätzlich das Risiko von Teileverformungen.

Die Einschränkung: Bauteilgröße und Gewicht

Der entscheidende Kompromiss ist die Bauteilgröße. Durchlauföfen mit Bandförderer sind nicht für sehr große oder schwere Teile geeignet. Das Band hat Gewichts- und Größenbeschränkungen, und die Schüttgutverarbeitungsnatur ist nicht ideal für Komponenten, die eine bestimmte Ausrichtung erfordern oder durch Herumwälzen beschädigt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den zu verarbeitenden Teilen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, gleichmäßiger Teile liegt: Ein Durchlaufofen mit Bandförderer bietet die beste Kombination aus Effizienz, Automatisierung und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, schwerer Komponenten oder Teile in speziellen Vorrichtungen liegt: Ein Chargenofen oder ein kontinuierlicher Schubofen, der Teile auf Wagen bewegt, ist eine geeignetere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder der Behandlung kleiner, einmaliger Chargen liegt: Ein Labor- oder Rohrofen bietet die Flexibilität und präzise Kontrolle, die für Forschung und Entwicklung erforderlich sind.

Letztendlich zeichnet sich ein Durchlaufofen mit Bandförderer dadurch aus, dass er die Wärmebehandlung von einer manuellen Aufgabe für jede Charge in einen nahtlosen und hochzuverlässigen industriellen Prozess verwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierlicher Bandförderer | Ermöglicht die automatisierte Massenverarbeitung von Kleinteilen |

| Kontrollierte Muffelatmosphäre | Gewährleistet eine konsistente Oberflächenchemie (z. B. beim Einsatzhärten) |

| Mechanische Konvektion | Sorgt für gleichmäßige Erwärmung für identische Ergebnisse an jedem Teil |

| Vollständige Automatisierung | Garantiert Prozesswiederholbarkeit und Einhaltung von Normen wie AMS-2750 |

Bereit, unübertroffene Konsistenz in Ihrem Wärmebehandlungsprozess zu erreichen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für Anforderungen der Massenproduktion. Unsere Expertise stellt sicher, dass Ihr Labor von effizienten, automatisierten Systemen profitiert, die auf Zuverlässigkeit und Wiederholbarkeit ausgelegt sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Durchlaufofen mit Bandförderer Ihre Produktionslinie optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle