Im Kern ist ein Drehrohrofen eine kontinuierlich arbeitende thermische Verarbeitungseinheit, die eine Kombination aus Rotation und einer leichten Neigung nutzt, um Materialien gleichzeitig zu erhitzen, zu mischen und zu transportieren. Der Ofen selbst ist ein langer, zylindrischer Mantel, der mit hitzebeständigem Material ausgekleidet ist und sich langsam um seine Längsachse dreht. Dieses einfache, aber effektive Design ist für die Verarbeitung großer Mengen von Schüttgütern, Pulvern oder körnigen Materialien konzipiert.

Die Hauptfunktion eines Drehrohrofens besteht darin, die Schwerkraft und die mechanische Rotation zu nutzen, um sicherzustellen, dass jedes Partikel eines Schüttguts gleichmäßig der Hitze ausgesetzt wird. Sein Design kombiniert auf geniale Weise Materialtransport, Mischung und thermische Behandlung in einem einzigen, kontinuierlichen Prozess.

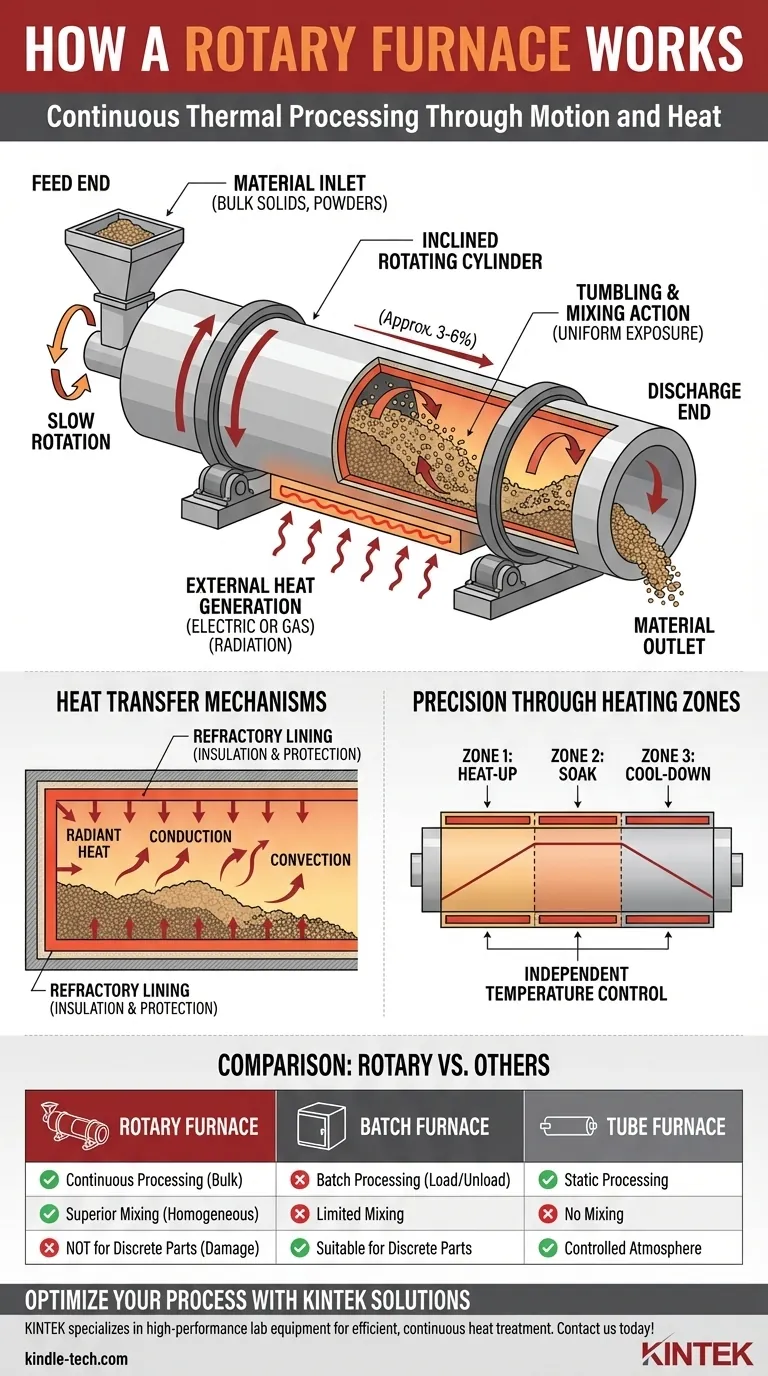

Das Kernprinzip: Kombination von Bewegung und Wärme

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem eleganten Zusammenspiel zwischen seiner mechanischen Bewegung und seinem thermischen System. Im Gegensatz zu statischen Öfen, die ein unbewegliches Objekt erhitzen, manipuliert der Drehrohrofen das Material während des gesamten Prozesses aktiv.

Mechanischer Transport durch Rotation und Neigung

Der Ofenkörper ist ein langer Stahlzylinder, der von Rädern getragen und von einem Motor- und Getriebesystem angetrieben wird. Entscheidend ist, dass er in einem leichten Neigungswinkel montiert ist, typischerweise zwischen 3 % und 6 % zur Horizontalen.

Während sich der Zylinder langsam dreht, beginnt das Material, das in das höhere, oder „Zuführ“-Ende eingebracht wird, zu taumeln. Diese Taumelbewegung, kombiniert mit der Abwärtsneigung, bewirkt, dass sich das Material allmählich entlang der Länge des Ofens bewegt, bis es am unteren, oder „Austrags“-Ende austritt.

Die entscheidende Rolle des Taumelns und Mischens

Die konstante Drehung dient nicht nur dem Weitertransport des Materials, sondern mischt und taumelt es aktiv. Diese als Kaskadieren bekannte Bewegung ist entscheidend für die Prozessgleichmäßigkeit.

Während das Materialbett von der rotierenden Wand angehoben und dann zurückfällt, werden ständig neue Schichten freigelegt. Dies stellt sicher, dass das Material nicht nur an der Oberfläche erhitzt wird, sondern auch in seinem Volumen homogen erwärmt wird, wodurch heiße Stellen und unbehandelte kalte Stellen verhindert werden.

Ein Blick in das Heizsystem

Das mechanische System arbeitet mit einem sorgfältig konzipierten thermischen System zusammen, um eine präzise Temperaturkontrolle zu erreichen. Die Wärme wird extern erzeugt und auf das Material im rotierenden Zylinder übertragen.

Wärmeerzeugung und -übertragung

Die Beheizung erfolgt typischerweise mit hochwertigen elektrischen Heizelementen oder Gasbrennern, die außerhalb des rotierenden Zylinders positioniert sind. Diese Elemente erzeugen intensive Wärme hauptsächlich durch Strahlung.

Diese Strahlungsenergie erwärmt die Ofenwand und die innere Atmosphäre. Die Wärme wird dann durch direkte Wärmeleitung von der heißen Wand und durch Konvektion der erwärmten Luft im Inneren des Behälters auf das Materialbett übertragen.

Erreichen der Temperaturuniformität

Um eine präzise Kontrolle über den gesamten Prozess zu gewährleisten, verfügen moderne Drehrohröfen oft über mehrere Heizzonen. Beispielsweise kann ein Ofen entlang seiner Länge in drei Zonen unterteilt sein.

Die Temperatur jeder Zone kann unabhängig voneinander gesteuert werden. Dies ermöglicht die Programmierung eines spezifischen Temperaturprofils – möglicherweise eine Zone mit schrittweiser Aufheizung, eine Zone mit anhaltendem hoher Temperatur („Haltezone“) und eine Zone mit kontrollierter Abkühlung nahe dem Austragsende.

Die Bedeutung der Feuerfestauskleidung

Die Innenseite des Stahlzylinders ist mit einer dicken Schicht aus feuerfestem Material ausgekleidet, wie z. B. speziellen Steinen oder gießbaren Keramiken. Diese Auskleidung erfüllt zwei entscheidende Zwecke.

Erstens wirkt sie als Isolator, minimiert Wärmeverluste und verbessert die Energieeffizienz. Zweitens schützt sie den äußeren Stahlmantel vor den extremen Innentemperaturen und möglichen chemischen Reaktionen oder Abrieb durch das Prozessmaterial.

Verständnis der Kompromisse: Drehrohrofen vs. andere Öfen

Kein einzelnes Ofendesign ist für jede Anwendung perfekt. Der Drehrohrofen glänzt in bestimmten Szenarien, hat aber Einschränkungen, die andere Designs für unterschiedliche Aufgaben besser geeignet machen.

Vorteil: Kontinuierliche Verarbeitung von Schüttgütern

Der Hauptvorteil liegt in seiner Fähigkeit, einen kontinuierlichen Strom von Schüttgütern wie Mineralien, Pulvern, Katalysatoren oder Abfallprodukten zu verarbeiten. Dies ist für die Massenproduktion weitaus effizienter als ein Batch-Ofen, der für jeden Zyklus be- und entladen werden muss.

Vorteil: Überlegene Mischung und Homogenisierung

Im Vergleich zu einem statischen Rohrofen, bei dem sich das Material nicht bewegt, bietet der Drehrohrofen eine unübertroffene Mischwirkung. Dies ist entscheidend für Prozesse wie Kalzinierung, Röstung oder Trocknung, bei denen gleichmäßige chemische Reaktionen und physikalische Veränderungen erforderlich sind.

Einschränkung: Nicht für diskrete Teile oder empfindliche Geometrien geeignet

Ein Drehrohrofen ist völlig ungeeignet für die Verarbeitung einzelner, großer Komponenten oder Objekte mit empfindlichen Geometrien. Die Taumelbewegung würde zu Beschädigungen führen. Für diese Anwendungen ist ein Schubofen oder ein Batch-Ofen die richtige Wahl.

Einschränkung: Potenzial für Staub und Abrieb

Die Taumelbewegung kann Staub erzeugen, was am Austragsende ein Sammelsystem erfordern kann. Darüber hinaus können abrasive Materialien im Laufe der Zeit zu erheblichem Verschleiß der Feuerfestauskleidung führen, was eine regelmäßige Wartung und einen Austausch erforderlich macht.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofentechnologie muss von der Art Ihres Materials und Ihren Verarbeitungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen von Schüttgütern (Mineralien, Pulver, Pellets) liegt: Der Drehrohrofen ist die ideale Technologie für seinen kontinuierlichen Transport und seine überlegenen Mischfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der sequenziellen Behandlung diskreter Teile oder Komponenten liegt: Ein Schubofen, der Gegenstände auf Trays bewegt, bietet eine kontinuierliche Verarbeitung ohne die Taumelbewegung.

- Wenn Ihr Hauptaugenmerk auf einer statischen Hochtemperaturbehandlung in einer kontrollierten Atmosphäre liegt: Ein Standard-Batch- oder Rohrofen bietet eine stabile, abgedichtete Umgebung, die ein Drehrohrofen nicht bieten kann.

Das Verständnis des grundlegenden Zusammenspiels von Bewegung und Wärme ist der Schlüssel zur Auswahl der richtigen thermischen Verarbeitungstechnologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Kombiniert mechanische Rotation mit einer leichten Neigung, um Materialien zu bewegen und zu taumeln. |

| Heizmethode | Externe Brenner oder elektrische Elemente heizen durch Strahlung; Wärmeübertragung durch Leitung und Konvektion. |

| Hauptvorteil | Kontinuierliche Verarbeitung mit überlegener Mischung für eine gleichmäßige Wärmebehandlung von Schüttgütern. |

| Ideal für | Hochvolumige Materialien wie Mineralien, Pulver, Katalysatoren und körnige Substanzen. |

| Einschränkungen | Nicht geeignet für diskrete Teile; Potenzial für Staubentwicklung und Verschleiß der Feuerfestauskleidung durch Abrieb. |

Benötigen Sie eine zuverlässige thermische Verarbeitungslösung für Ihre Schüttgüter? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für die effiziente, kontinuierliche Wärmebehandlung von Pulvern, Mineralien und körnigen Substanzen entwickelt wurden. Unsere Expertise gewährleistet präzise Temperaturkontrolle, Haltbarkeit und Prozessgleichmäßigkeit für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre Produktion optimieren und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung