Im Wesentlichen ist ein Drehrohrofen ein massiver, sich langsam drehender Industrieofen, der für die kontinuierliche Materialverarbeitung konzipiert ist. Er besteht aus einem langen, hohlen Zylinder, der in einem leichten Winkel geneigt ist. Während sich der Zylinder dreht, fällt das in das höhere Ende eingeführte Rohmaterial nach unten und vermischt sich, während es allmählich zum unteren Ende wandert, wodurch sichergestellt wird, dass jedes Teilchen gleichmäßig den extrem hohen Temperaturen ausgesetzt wird, die im Inneren erzeugt werden.

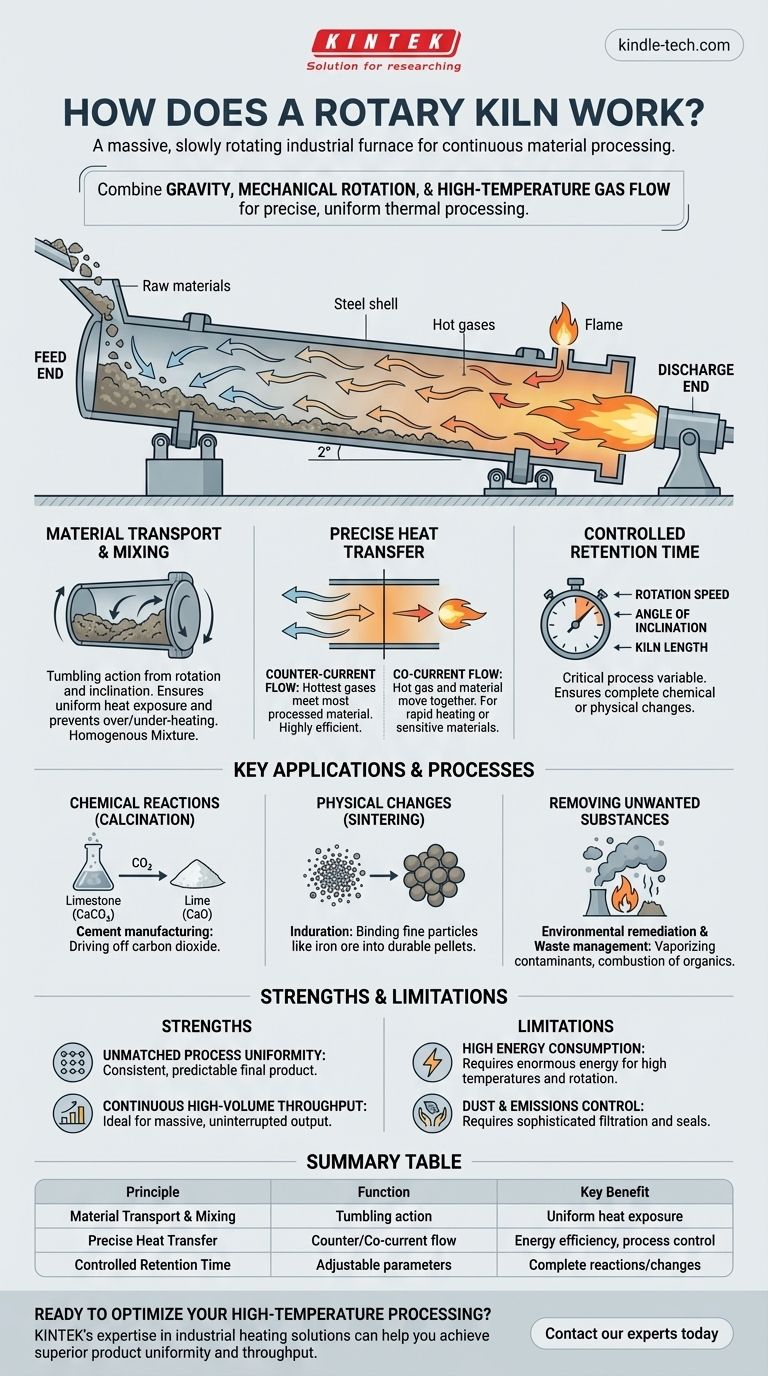

Das Kernprinzip eines Drehrohrofens ist seine Fähigkeit, drei einfache Kräfte – Schwerkraft, mechanische Rotation und Hochtemperatur-Gasströmung – zu kombinieren, um eine präzise, gleichmäßige und kontinuierliche thermische Verarbeitung von Feststoffen im industriellen Maßstab zu erreichen.

Die Grundprinzipien des Betriebs

Die Effektivität eines Drehrohrofens beruht auf dem eleganten Zusammenspiel einiger weniger physikalischer Schlüsselprinzipien. Das Verständnis dieser Prinzipien ist entscheidend, um zu verstehen, warum er ein Eckpfeiler der Schwerindustrie ist.

H3: Materialtransport und Mischung

Das gesamte System basiert auf kontrollierter Bewegung. Der Ofen ist in einem leichten Winkel montiert, typischerweise 1–4 Grad zur Horizontalen.

Diese Neigung stellt sicher, dass die Schwerkraft das Material ständig vom Zuführungsende zum Austragsende zieht.

Gleichzeitig hebt die langsame Drehung des Zylinders das Material kontinuierlich an der Seite hoch, bevor es wieder herunterfällt. Diese Fallbewegung ist der Schlüssel zur Gewährleistung einer homogenen Mischung und verhindert, dass ein Teil des Materials überhitzt oder unterhitzt wird.

H3: Präzise Wärmeübertragung

Die Wärme wird durch heiße Gase zugeführt, die durch die Länge des Ofens strömen. Dies kann auf zwei Hauptarten erreicht werden.

Die Gegenstromführung ist die häufigste Methode, bei der heiße Gase am unteren Austragsende eingeleitet werden und gegen das absteigende Material nach oben strömen. Dies ist äußerst effizient, da die heißesten Gase auf das am stärksten verarbeitete Material treffen und die kühlsten Gase das einströmende Rohmaterial vorwärmen.

Die Gleichstromführung beinhaltet, dass sich das heiße Gas und das Material in die gleiche Richtung bewegen. Dies wird für spezielle Prozesse verwendet, bei denen eine schnelle Erwärmung erforderlich ist oder das Material empfindlich auf hohe Anfangstemperaturen reagiert.

Die Wärme selbst wird oft durch einen großen Brenner oder eine Flamme erzeugt, die sich im unteren Bereich des Ofens am Austragsende befindet.

H3: Kontrollierte Verweilzeit

Die Zeit, die das Material im Ofen verbringt, bekannt als Verweilzeit, ist eine kritische Prozessvariable.

Diese wird präzise durch Anpassung von drei Faktoren gesteuert: der Drehgeschwindigkeit, dem Neigungswinkel und der Länge des Ofens. Eine langsamere Drehung oder ein flacherer Winkel verlängert die Zeit, in der das Material der Hitze ausgesetzt ist, wodurch sichergestellt wird, dass eine gewünschte chemische Reaktion oder physikalische Veränderung vollständig abgeschlossen wird.

Wichtige Anwendungen und Prozesse

Drehrohröfen sind nicht nur Öfen; sie sind chemische Reaktoren. Ihr Design ist optimiert, um spezifische Umwandlungen des verarbeiteten Materials zu ermöglichen.

H3: Auslösen chemischer Reaktionen (Kalzinierung)

Die bekannteste Anwendung findet sich in der Zementherstellung, wo ein Ofen zur Kalzinierung verwendet wird.

Bei diesem Prozess wird Kalkstein (Kalziumkarbonat) erhitzt, um Kohlendioxid auszutreiben und Kalk (Kalziumoxid) zu erzeugen, einen Hauptbestandteil von Zement. Die Fähigkeit des Ofens, ein spezifisches Temperaturprofil aufrechtzuerhalten, ist für diese Reaktion unerlässlich.

H3: Förderung physikalischer Veränderungen (Sintern)

Öfen werden zum Sintern oder zur Agglomeration eingesetzt, einem Prozess, der die physikalische Struktur eines Materials verändert, ohne es zu schmelzen.

Feine Partikel, wie Eisenerzstaub, werden erhitzt, bis ihre Oberflächen zu verschmelzen beginnen. Dies bindet sie zu starken, haltbaren Pellets zusammen, die in einem Hochofen leichter zu handhaben und zu verarbeiten sind.

H3: Entfernen unerwünschter Substanzen

In Umweltanwendungen sind Öfen hervorragend für die Sanierung geeignet. Die thermische Desorption nutzt Hitze, um Verunreinigungen wie Öl oder Quecksilber aus dem Boden zu verdampfen und zu entfernen.

Für die Abfallwirtschaft fungieren Öfen als hochwirksame Verbrennungsanlagen für die Verbrennung organischer Materialien und gewährleisten eine vollständige und kontrollierte Zerstörung.

Die Abwägungen verstehen

Obwohl unglaublich leistungsfähig, ist der Drehrohrofen ein spezialisiertes Werkzeug mit inhärenten Vorteilen und Einschränkungen.

H3: Stärke: Unübertroffene Prozessgleichmäßigkeit

Die ständige Fall- und Mischbewegung ist der größte Vorteil eines Ofens. Sie garantiert, dass jedes Teilchen nahezu die gleiche Hitzeexposition erhält, was zu einem hochkonsistenten und vorhersagbaren Endprodukt führt, das in statischen Öfen schwer zu erreichen ist.

H3: Stärke: Kontinuierlicher Durchsatz großer Mengen

Im Gegensatz zu einem Chargenofen, der be- und entladen werden muss, arbeitet ein Drehrohrofen kontinuierlich. Dies macht ihn zur idealen Lösung für Industrien, die massive, unterbrechungsfreie Leistungen benötigen, wie die Zement- und Mineralienverarbeitung.

H3: Einschränkung: Hoher Energieverbrauch

Das Erhitzen eines massiven Stahlzylinders auf über 1.400 °C (2.550 °F) und dessen Rotation erfordert eine enorme Energiemenge. Dies macht den Betrieb teuer und stellt einen wesentlichen Faktor für den gesamten Energie-Fußabdruck einer Anlage dar.

H3: Einschränkung: Staub- und Emissionskontrolle

Die Kombination aus sich bewegendem Material und Hochgeschwindigkeits-Gasströmung erzeugt unweigerlich Staub. Moderne Drehrohrofenanlagen erfordern hochentwickelte Dichtungen, Filter und andere Luftreinhaltungsgeräte, um sicher zu arbeiten und Umweltvorschriften einzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen wird durch die spezifischen Anforderungen des thermischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Herstellung eines einheitlichen Produkts wie Zement oder Kalk liegt: Der kontinuierliche Betrieb und die überlegene Mischung eines Drehrohrofens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer spezifischen chemischen Reaktion bei einer präzisen Temperatur liegt: Die Fähigkeit eines Ofens, ein kontrolliertes Temperaturprofil und eine kontrollierte Verweilzeit aufrechtzuerhalten, ist für den Erfolg unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Agglomeration feiner Pulver zu haltbaren Pellets liegt: Die Fallbewegung ist ideal für die Sinter- und Agglomerationsprozesse, die im Bergbau und in der Metallurgie erforderlich sind.

Letztendlich ist ein Drehrohrofen eine technische Lösung zur Anwendung präziser, gleichmäßiger Hitze auf feste Materialien in einem immensen industriellen Maßstab.

Zusammenfassungstabelle:

| Prinzip | Funktion | Hauptvorteil |

|---|---|---|

| Materialtransport & Mischung | Fallbewegung durch Rotation und Neigung | Gewährleistet eine gleichmäßige Hitzeexposition für ein konsistentes Produkt |

| Präzise Wärmeübertragung | Gegenstrom- oder Gleichstrom-Heißgasströmung | Optimiert Energieeffizienz und Prozesskontrolle |

| Kontrollierte Verweilzeit | Angepasst durch Drehgeschwindigkeit, Winkel und Ofenlänge | Garantiert vollständige chemische Reaktionen oder physikalische Veränderungen |

Bereit, Ihre Hochtemperaturverarbeitung zu optimieren?

Ob Ihr Ziel Kalzinierung, Sintern oder thermische Desorption ist, KINTEKs Expertise in industriellen Heizlösungen kann Ihnen helfen, eine überlegene Produktgleichmäßigkeit und einen besseren Durchsatz zu erzielen. Unser Team ist darauf spezialisiert, die richtige Ausrüstung auf Ihr spezifisches Material und Ihre Produktionsziele abzustimmen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- oder industriellen Prozessanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas