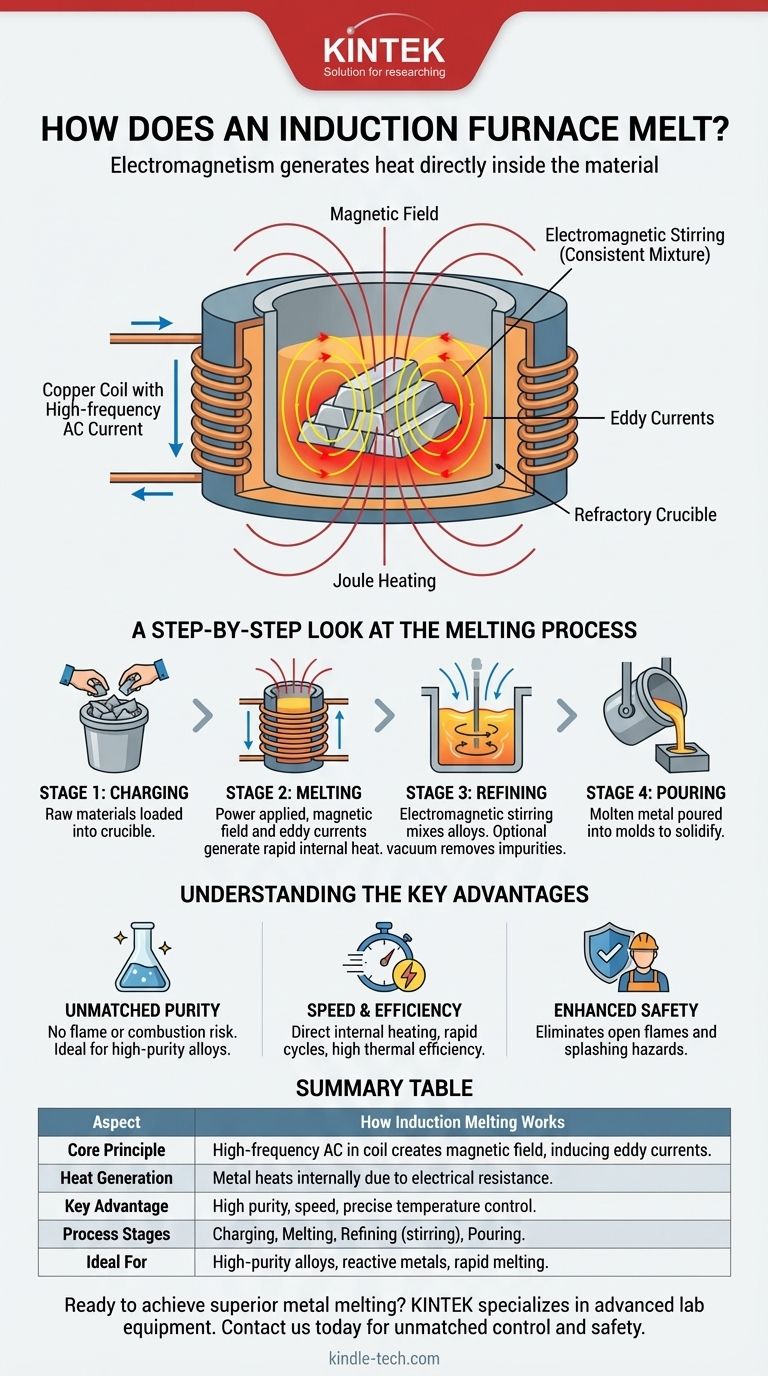

Im Grunde schmilzt ein Induktionsofen Metall ohne Flamme oder externe Heizelemente. Er nutzt die Prinzipien des Elektromagnetismus, um direkt im Material selbst intensive Hitze zu erzeugen. Ein hochfrequenter Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes Magnetfeld, das elektrische „Wirbelströme“ (Eddy Currents) im Metallschmelzgut induziert, wodurch es sich aufgrund seines eigenen elektrischen Widerstands schnell erhitzt und verflüssigt.

Der grundlegende Vorteil des Induktionsschmelzens liegt in seiner Präzision und Reinheit. Durch die direkte Umwandlung von elektrischer Energie in Wärme im Zielmaterial bietet es einen schnelleren, saubereren und besser kontrollierbaren Prozess als Methoden, die auf externer Verbrennung oder Lichtbögen beruhen.

Das Kernprinzip: Elektromagnetische Induktion

Ein Induktionsofen arbeitet nach denselben physikalischen Grundlagen wie kabellose Ladegeräte, jedoch in einem massiv größeren Maßstab. Der Prozess wandelt elektrische Energie in thermische Energie in zwei Hauptschritten um.

Von Elektrizität zu einem Magnetfeld

Das System beginnt mit einem speziellen Netzteil, das den standardmäßigen, niederfrequenten Wechselstrom (AC) in einen mittel- oder hochfrequenten Wechselstrom umwandelt. Dieser Strom wird dann durch eine wassergekühlte Kupfer-Induktionsspule geleitet, die den Tiegel des Ofens auskleidet. Während der starke Wechselstrom durch diese Spule fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld im Zentrum des Ofens.

Erzeugung von Wärme durch Wirbelströme

Dieses Magnetfeld durchdringt das Metall (die „Charge“), das sich im Tiegel befindet. Gemäß dem Induktionsgesetz von Faraday induziert das fluktuierende Magnetfeld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Elektrizität. Dieser Widerstand verursacht enorme Reibung auf atomarer Ebene, was enorme Hitze erzeugt – ein Prinzip, das als Joule-Erwärmung bekannt ist. Diese interne Wärmeerzeugung führt dazu, dass das Metall schnell seinen Schmelzpunkt erreicht und verflüssigt wird, alles ohne direkten Kontakt mit einer Wärmequelle.

Der inhärente Rühreffekt

Ein wichtiger sekundärer Vorteil dieses Prozesses ist das natürliche elektromagnetische Rühren des geschmolzenen Bades. Die durch das Magnetfeld und die Wirbelströme erzeugten Kräfte bewirken, dass sich das flüssige Metall zirkuliert, was eine gleichmäßige Temperatur und eine homogene Legierungsmischung ohne mechanisches Rühren gewährleistet.

Ein Schritt-für-Schritt-Blick auf den Schmelzprozess

Obwohl die Physik komplex ist, ist der Betriebsablauf unkompliziert und lässt sich in vier verschiedene Phasen unterteilen.

Phase 1: Beschickung

Dies ist die Vorbereitungsphase. Die Rohmaterialien – Schrott, Barren oder Legierungselemente – werden ausgewählt und in den Tiegel geladen, der der feuerfeste Behälter ist, der sich innerhalb der Induktionsspule befindet.

Phase 2: Schmelzen

Die Induktionsspule wird mit Strom versorgt. Das Magnetfeld wird erzeugt, Wirbelströme bilden sich, und die Beschickung beginnt von innen nach außen zu erhitzen. Der Prozess ist bemerkenswert schnell, und Bediener können die Leistungsaufnahme präzise steuern, um die Schmelzrate zu regeln.

Phase 3: Raffination

Sobald das Metall flüssig ist, beginnt die Raffinationsphase. Das elektromagnetische Rühren hilft, alle hinzugefügten Legierungen gleichmäßig zu vermischen. In fortschrittlichen Systemen wie Vakuuminduktionsöfen ist diese Phase entscheidend für die Entfernung gelöster Gase und Verunreinigungen, was die Herstellung von extrem reinen Superlegierungen und reaktiven Metallen ermöglicht. Proben können entnommen und die Zusammensetzung angepasst werden, ohne das Vakuum des Ofens zu brechen.

Phase 4: Gießen

Nachdem das geschmolzene Metall die gewünschte Temperatur und chemische Zusammensetzung erreicht hat, wird die gesamte Ofenbaugruppe gekippt. Das flüssige Metall wird aus einem Ausguss im Tiegel in Formen gegossen, wo es abkühlt und zu seiner endgültigen Form, wie z. B. Barren, erstarrt.

Die Abwägungen und Hauptvorteile verstehen

Keine Technologie ist für jede Anwendung perfekt. Das Verständnis der Stärken des Induktionsschmelzens verdeutlicht, warum es für bestimmte Aufgaben ausgewählt wird.

Vorteil: Unübertroffene Reinheit und Kontrolle

Da kein Lichtbogen, keine Flamme oder Verbrennungsprozess stattfindet, besteht keine Gefahr der Kontamination der Schmelze mit Kohlenstoff oder unerwünschten Gasen. Dies macht das Induktionsschmelzen zur überlegenen Methode für die Herstellung von sauberem Stahl, Hochleistungslegierungen und Materialien, bei denen eine präzise Chemie nicht verhandelbar ist.

Vorteil: Geschwindigkeit und Energieeffizienz

Die Wärme wird direkt im Material erzeugt und nicht von einer externen Quelle übertragen. Dies führt zu sehr schnellen Heizzyklen und einer höheren thermischen Effizienz, da weniger Energie für das Erhitzen der Ofenstruktur oder der Umgebungsluft verschwendet wird.

Vorteil: Erhöhte Sicherheit

Moderne Induktionsöfen eliminieren die Gefahren von offenen Flammen und das Spritzen, das mit älteren Schmelzverfahren verbunden ist. Die Hauptwärme ist vollständig in der Beschickung eingeschlossen, was eine sicherere Betriebsumgebung schafft.

Zu berücksichtigender Punkt: Das Netzteil

Die Hauptanforderung für einen Induktionsofen ist ein hochentwickeltes Netzteil, das in der Lage ist, die Netzfrequenz in die erforderliche mittlere oder hohe Frequenz umzuwandeln. Dies stellt einen erheblichen Teil der Kosten und Komplexität des Systems dar, ist aber für seinen Betrieb unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen wird durch die Endanforderungen des herzustellenden Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder reaktiven Metallen liegt: Ein Vakuuminduktionsofen ist die ideale Wahl aufgrund seiner sauberen, hochkontrollierten Umgebung, die Kontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Prozesseffizienz liegt: Die direkte interne Erwärmung durch Induktion bietet erhebliche Geschwindigkeitsvorteile und eine bessere Energienutzung im Vergleich zu herkömmlichen Öfen.

- Wenn Ihr Hauptaugenmerk auf verbesserter Arbeitssicherheit und Umweltstandards liegt: Induktionsöfen bieten einen saubereren, leiseren und sichereren Schmelzbetrieb, indem sie Verbrennungsnebenprodukte und offene Flammen eliminieren.

Letztendlich nutzt der Induktionsofen grundlegende physikalische Prinzipien, um ein Maß an Kontrolle über die Materialumwandlung zu bieten, das mit älteren Technologien einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Aspekt | Funktionsweise des Induktionsschmelzens |

|---|---|

| Kernprinzip | Verwendet einen hochfrequenten Wechselstrom in einer Kupferspule, um ein Magnetfeld zu erzeugen, das Wirbelströme im Metall induziert. |

| Wärmeerzeugung | Das Metall erwärmt sich intern aufgrund des elektrischen Widerstands (Joule-Erwärmung) und schmilzt von innen nach außen. |

| Hauptvorteil | Keine Flamme oder externe Heizelemente; gewährleistet hohe Reinheit, Geschwindigkeit und präzise Temperaturkontrolle. |

| Prozessphasen | Beschickung → Schmelzen → Raffination (mit Rühren) → Gießen. |

| Ideal für | Hochreine Legierungen, reaktive Metalle und Anwendungen, die schnelles, kontaminationsfreies Schmelzen erfordern. |

Sind Sie bereit, überlegenes Metallschmelzen mit Präzision und Reinheit zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen für Hochleistungsanwendungen. Ob Sie mit reaktiven Metallen, hochreinen Legierungen arbeiten oder schnelles, energieeffizientes Schmelzen benötigen, unsere Lösungen bieten unübertroffene Kontrolle und Sicherheit. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre spezifischen Schmelzanforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit