Im Kern funktioniert ein Inductotherm-Ofen, indem er ein starkes, kontrolliertes Magnetfeld nutzt, um Metall von innen heraus zu erhitzen und zu schmelzen. Dieser Prozess, bekannt als elektromagnetische Induktion, macht externe Flammen oder Heizelemente überflüssig. Stattdessen fließt ein Wechselstrom durch eine Kupferspule, der ein Magnetfeld erzeugt, das elektrische Ströme direkt im leitfähigen Metall induziert, wodurch es aufgrund seines eigenen inneren Widerstands schnell erhitzt wird.

Der grundlegende Vorteil der Induktionstechnologie ist ihre Fähigkeit, Wärme direkt im zu schmelzenden Material zu erzeugen. Dies vermeidet die Ineffizienzen herkömmlicher Heizmethoden und führt zu schnellerem Schmelzen, höherer Reinheit und präziserer Temperaturkontrolle.

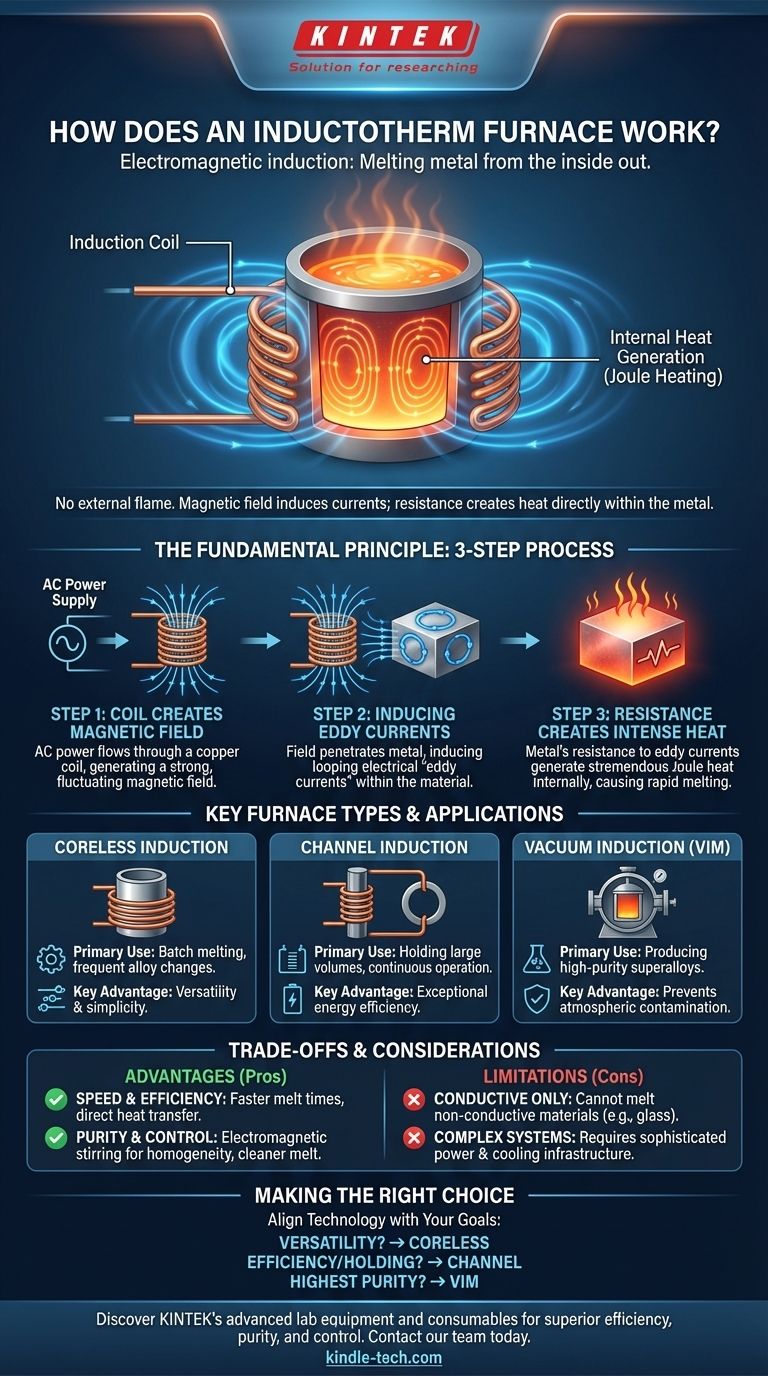

Das Grundprinzip: Magnetismus in Wärme umwandeln

Um zu verstehen, wie ein Induktionsofen funktioniert, muss man eine dreistufige Abfolge verstehen, die elektrische Energie mit bemerkenswerter Effizienz in thermische Energie umwandelt.

Schritt 1: Die Induktionsspule erzeugt ein Magnetfeld

Der Prozess beginnt mit einer speziellen Stromversorgung, die den normalen Netzstrom in einen hochstromigen Wechselstrom (AC) mit einer bestimmten Frequenz umwandelt. Dieser Strom wird durch eine mehrgängige Kupferspule geleitet, die den Tiegel mit der Metallcharge umgibt. Der Fluss des Wechselstroms durch diese Spule erzeugt ein starkes, schnell schwankendes Magnetfeld im Raum innerhalb der Spule.

Schritt 2: Induzierung von „Wirbelströmen“ im Metall

Dieses wechselnde Magnetfeld durchdringt das leitfähige Metall, das sich im Tiegel befindet. Nach dem Faradayschen Induktionsgesetz induziert das schwankende Magnetfeld kreisförmige elektrische Ströme im Metall. Diese kreisförmigen Stromflüsse werden als Wirbelströme bezeichnet.

Schritt 3: Widerstand erzeugt intensive Hitze

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser induzierten Wirbelströme. Wenn die Wirbelströme gegen diesen Widerstand zirkulieren, erzeugen sie eine enorme Hitze durch ein Prinzip, das als Joulesche Erwärmung bekannt ist. Diese Wärme wird im Metall selbst erzeugt, wodurch es gleichmäßig und schnell erhitzt und geschmolzen wird.

Ein genauerer Blick auf die wichtigsten Ofentypen

Obwohl das Grundprinzip dasselbe bleibt, werden Induktionsöfen in verschiedenen Konfigurationen konstruiert, um spezifischen industriellen Anwendungen gerecht zu werden.

Der kernlose Induktionsofen

Dies ist die gebräuchlichste Bauart. Er besteht aus einem feuerfest ausgekleideten Tiegel, der direkt von der Induktionsspule umgeben ist. Sein einfaches, robustes Design macht ihn äußerst vielseitig für das Schmelzen einer breiten Palette von Metallen und Legierungen in Chargen, von Eisen und Stahl bis hin zu Kupfer und Aluminium.

Der Kanal- (oder Kerntyp-) Induktionsofen

Dieses Design funktioniert eher wie ein Transformator. Die Induktionsspule ist um einen Eisenkern gewickelt, der mit einer geschlossenen Schleife oder einem „Kanal“ aus geschmolzenem Metall verbunden ist. Die geschmolzene Metallschleife fungiert als Sekundärspule des Transformators. Die in dieser Schleife erzeugte Wärme bewirkt, dass das Metall in das Hauptofenbad zirkuliert, was eine hervorragende Rührung gewährleistet. Diese Öfen sind außergewöhnlich effizient und werden hauptsächlich zum Halten großer Mengen einer einzigen geschmolzenen Legierung bei konstanter Temperatur verwendet.

Der Vakuum-Induktionsschmelzofen (VIM)

Ein VIM-Ofen ist ein spezialisierter kernloser Ofen, der in einer vakuumdichten Kammer untergebracht ist. Durch das Schmelzen von Metall im Vakuum wird verhindert, dass die geschmolzene Charge mit Sauerstoff, Stickstoff und anderen atmosphärischen Gasen reagiert. Dies ist unerlässlich für die Herstellung hochreiner, „sauberer“ Superlegierungen, die für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Energieerzeugung benötigt werden.

Abwägungen und Überlegungen

Keine Technologie ist eine Universallösung. Induktionserwärmung bietet klare Vorteile, hat aber auch spezifische Einschränkungen.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme intern erzeugt wird, sind die Schmelzzeiten deutlich kürzer als bei brennstoffbefeuerten Öfen. Energie wird direkt auf das Metall übertragen, mit minimalem Wärmeverlust an die Umgebung, was den Prozess sehr energieeffizient macht.

Vorteil: Reinheit und Kontrolle

Das elektromagnetische Feld erzeugt eine natürliche Rührwirkung im Schmelzbad, die eine homogene Mischung und eine konsistente Legierungszusammensetzung gewährleistet. Das Fehlen von Verbrennungsnebenprodukten führt auch zu einer saubereren Schmelze. VIM-Öfen erreichen die höchstmögliche Reinheit.

Einschränkung: Nur leitfähige Materialien

Das Funktionsprinzip beruht vollständig auf der Induzierung von Strömen im Material. Daher können Induktionsöfen nicht zum Schmelzen von nichtleitenden Materialien wie Glas oder Keramik verwendet werden.

Einschränkung: Anspruchsvolle Strom- und Kühlsysteme

Die Stromversorgungseinheiten, die den notwendigen Hochstrom-Wechselstrom erzeugen, sind komplex und stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus muss die Induktionsspule selbst wassergekühlt werden, um Abwärme abzuführen, was eine weitere Ebene der betrieblichen Komplexität hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofentyps hängt vollständig von Ihren betrieblichen und metallurgischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und häufigen Legierungswechseln liegt: Ein kernloser Induktionsofen ist der Industriestandard für Gießereien, die verschiedene Metalle in separaten Chargen herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Halten großer Mengen geschmolzenen Metalls liegt: Ein Kanalinduktionsofen bietet überragende Effizienz für den kontinuierlichen Betrieb und die Aufrechterhaltung der Temperatur einer einzelnen Legierung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung höchstreiner Legierungen für kritische Anwendungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist die einzig geeignete Wahl, um atmosphärische Verunreinigungen zu verhindern.

Durch das Verständnis dieses Kernprinzips der elektromagnetischen Erwärmung können Sie die richtige Technologie auf Ihre spezifischen Produktionsziele abstimmen.

Zusammenfassungstabelle:

| Ofentyp | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|

| Kernlose Induktion | Chargenschmelzen, häufige Legierungswechsel | Vielseitigkeit und Einfachheit |

| Kanalinduktion | Halten großer Mengen einer einzelnen Legierung | Außergewöhnliche Energieeffizienz |

| Vakuuminduktion (VIM) | Herstellung hochreiner Superlegierungen | Verhindert atmosphärische Verunreinigungen |

Bereit, den richtigen Induktionsofen für Ihre Metallschmelzanforderungen auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Labor- und Industrieanwendungen. Ob Sie einen vielseitigen kernlosen Ofen, einen effizienten Kanalofen zum Halten oder einen hochreinen VIM-Ofen für kritische Legierungen benötigen, unsere Experten helfen Ihnen, die perfekte Lösung für überragende Effizienz, Reinheit und Kontrolle zu finden.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Schmelzprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie berechnet man den Stromverbrauch in einem Induktionsofen? Schätzen Sie Ihren Energiebedarf genau ein

- Wie dick ist die Auskleidung eines Induktionsofens? Sicherheit, Effizienz und Lebensdauer optimieren

- Wird ein Induktionserhitzer Messing erhitzen? Ein Leitfaden zur effizienten Erwärmung von Nichteisenmetallen

- Was ist die Funktion eines Hochfrequenz-Induktionsofens bei der NiSi-Produktion? Erzielung chemischer Homogenität

- Was ist ein kernloser Induktionsofen? Erreichen Sie ultimative Flexibilität beim Metallschmelzen

- Wie kann ich den Stromverbrauch meines Induktionsofens senken? Energiekosten senken mit einem ganzheitlichen Ansatz

- Was ist der Hochtemperaturofen? Induktionsöfen führen mit über 1800°C

- Was sind die Vorteile des Kerninduktionsofens? Erzielen Sie unübertroffene Energieeffizienz beim Schmelzen großer Mengen