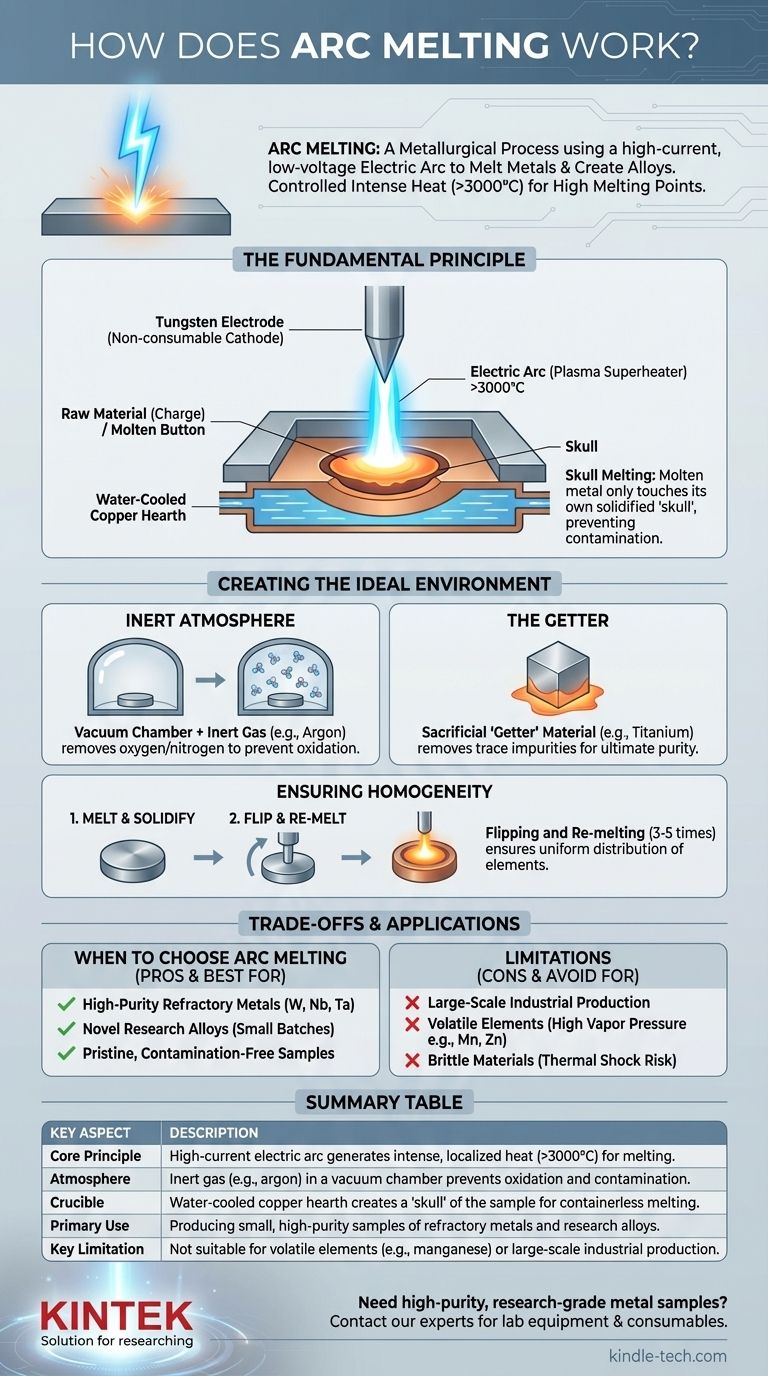

Das Lichtbogenschmelzen ist ein metallurgisches Verfahren, bei dem ein elektrischer Lichtbogen mit hohem Strom und niedriger Spannung verwendet wird, um Metalle zu schmelzen und Legierungen herzustellen. Es funktioniert wie ein kontrollierter, miniaturisierter Blitzeinschlag, der intensive und lokalisierte Hitze erzeugt, um Materialien mit extrem hohen Schmelzpunkten in einer hochkontrollierten Umgebung zu schmelzen.

Das Kernprinzip des Lichtbogenschmelzens besteht darin, die intensive Hitze eines elektrischen Plasma-Lichtbogens zu nutzen, um Materialien auf einem wassergekühlten Kupferherd zu schmelzen. Dieses „tiegelfreie“ Schmelzen in einer Inertgasatmosphäre verhindert Kontaminationen und macht es zu einer Referenzmethode für die Herstellung hochreiner, hochschmelzender und neuartiger Legierungen in Forschungsqualität.

Das Grundprinzip: Erzeugung intensiver Hitze

Die Wirksamkeit des Lichtbogenschmelzens beruht auf seiner Fähigkeit, Temperaturen von über 3000 °C in einem sehr kleinen Bereich zu erzeugen und zu kontrollieren.

Der elektrische Lichtbogen als Plasma-Überhitzer

Der Prozess beginnt damit, dass ein elektrischer Lichtbogen zwischen einer spitzen, nicht verbrauchebaren Elektrode und dem darunter liegenden Rohmaterial (der Beschickung) gezündet wird. Dieser Lichtbogen ist ein Kanal aus Plasma – einem ionisierten Gas –, durch den ein hochfrequenter Gleichstrom (DC) fließt. Dieser Plasmakanal konzentriert immense Energie und erhitzt und schmilzt das Material direkt darunter schnell auf.

Die nicht verbrauchebare Wolfram-Elektrode

Die als Kathode (negativer Pol) dienende Elektrode muss diesen extremen Temperaturen standhalten, ohne die Probe zu schmelzen oder zu kontaminieren. Aus diesem Grund besteht sie fast immer aus Wolfram, das mit 3422 °C einen der höchsten Schmelzpunkte aller Elemente aufweist.

Der wassergekühlte Kupferherd

Das zu schmelzende Material befindet sich in einem Tiegel, der als Herd bezeichnet wird. Dieser Herd besteht aus hochreinem Kupfer und wird intensiv wassergekühlt. Diese Konstruktion ist entscheidend.

Wenn der Lichtbogen die Probe schmilzt, erstarrt der Teil der Probe, der direkten Kontakt mit dem kalten Kupferherd hat, augenblicklich. Diese dünne, erstarrte Schicht des Probenmaterials, bekannt als „Schlacke“ (Skull), bildet einen sich selbst enthaltenden Tiegel. Dieses Phänomen des „Skull-Schmelzens“ stellt sicher, dass das geschmolzene Metall nur mit festem Metall seiner eigenen Art in Berührung kommt, wodurch eine Kontamination durch den Kupferherd verhindert wird.

Schaffung der idealen Schmelzumgebung

Die Kontrolle der Atmosphäre ist genauso wichtig wie die Erzeugung der Hitze. Das Ziel ist es, unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu eliminieren.

Die Inertgasatmosphäre

Vor dem Schmelzen wird die versiegelte Kammer unter Hochvakuum gesetzt, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen. Anschließend wird die Kammer mit einem hochreinen Inertgas, meist Argon, wieder gefüllt. Diese Argonatmosphäre verhindert, dass das heiße, hochreaktive geschmolzene Metall oxidiert.

Der „Getter“ für ultimative Reinheit

Für Anwendungen, die höchste Reinheit erfordern, wird oft zuerst ein kleines, opferbares Stück eines hochreaktiven Metalls wie Titan oder Zirkonium geschmolzen. Dieses „Getter“-Material verbindet sich chemisch mit jeglichem restlichen Spuren von Sauerstoff oder Stickstoff in der Kammer und reinigt so effektiv die Atmosphäre, bevor die Hauptprobe geschmolzen wird.

Gewährleistung der Homogenität: Wenden und Wieder-schmelzen

Um eine homogene Legierung zu erzeugen, muss der anfängliche „Knopf“ des geschmolzenen Materials gründlich gemischt werden. Da es keinen Rührwerksmechanismus gibt, verwendet der Bediener die Elektrodenspitze, um den Knopf nach dem Erstarren umzudrehen. Der Knopf wird dann mehrmals (typischerweise 3-5 Mal) wieder geschmolzen, um sicherzustellen, dass alle Bestandteile gleichmäßig in der gesamten Probe verteilt sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Lichtbogenschmelzen leistungsstark ist, ist es keine universelle Lösung. Es hat spezifische Einschränkungen, die es für manche Anwendungen geeignet, für andere jedoch nicht.

Probengeometrie und -größe

Das Lichtbogenschmelzen ist in erster Linie eine Labortechnik, die zur Herstellung kleiner Proben verwendet wird, die typischerweise zwischen einigen Gramm und hundert Gramm wiegen. Die resultierenden „Knöpfe“ eignen sich hervorragend für Forschung und Analyse, aber das Verfahren ist nicht für die großtechnische industrielle Produktion geeignet.

Elemente mit hohem Dampfdruck

Eine wesentliche Einschränkung ergibt sich beim Legieren von Elementen mit stark unterschiedlichen Siedepunkten. Elemente mit hohem Dampfdruck (d. h. solche, die leicht verdampfen), wie Mangan, Zink oder Magnesium, können aus der Schmelze verdampfen. Dies führt zu einer Endzusammensetzung, die nicht der beabsichtigten Stöchiometrie entspricht, ein Problem, das als Verlust der Zusammensetzungskontrolle bekannt ist.

Thermischer Schock

Die extrem schnellen Erhitzungs- und Abkühlzyklen können erhebliche thermische Spannungen verursachen. Dies kann dazu führen, dass spröde Materialien wie Keramiken oder Intermetallverbindungen während des Prozesses Risse bekommen oder zerspringen.

Wann Sie das Lichtbogenschmelzen wählen sollten

Basierend auf diesen Prinzipien wird die Entscheidung für das Lichtbogenschmelzen klar, wenn sie auf Ihr spezifisches Ziel ausgerichtet wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Proben hochschmelzender Metalle liegt (z. B. Wolfram, Niob, Tantal): Das Lichtbogenschmelzen ist aufgrund seines nicht kontaminierenden Skull-Schmelzens und der Inertgasatmosphäre die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger, homogener Legierungen für die Forschung liegt: Die Möglichkeit, kleine Chargen zu wenden und wieder zu schmelzen, sorgt für eine hervorragende Zusammensetzungsuniformität für Analyse und Tests.

- Wenn Ihr Hauptaugenmerk auf dem Legieren mit flüchtigen Elementen liegt (z. B. bei der Herstellung eines hochmanganhaltigen Stahls): Sie müssen Verdampfungsverluste berücksichtigen oder eine alternative Methode wie das Induktionsschmelzen in einem versiegelten Tiegel wählen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Das Lichtbogenschmelzen ist ungeeignet; Sie sollten Techniken wie das Vakuuminduktionsschmelzen (VIM) oder das Elektroschlackeschmelzen (ESR) in Betracht ziehen.

Das Lichtbogenschmelzen bleibt ein unverzichtbares Werkzeug in der Materialwissenschaft für seine unvergleichliche Fähigkeit, makellose Proben in Forschungsqualität der anspruchsvollsten Materialien der Welt herzustellen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet einen Hochstrom-Lichtbogen, um intensive, lokalisierte Hitze (>3000°C) zum Schmelzen zu erzeugen. |

| Atmosphäre | Inertgas (z. B. Argon) in einer Vakuumkammer verhindert Oxidation und Kontamination. |

| Tiegel | Der wassergekühlte Kupferherd erzeugt eine „Schlacke“ (Skull) der Probe für das tiegelfreie Schmelzen. |

| Hauptanwendung | Herstellung kleiner, hochreiner Proben hochschmelzender Metalle und Forschungslegierungen. |

| Wichtigste Einschränkung | Nicht geeignet für flüchtige Elemente (z. B. Mangan) oder großtechnische industrielle Produktion. |

Müssen Sie hochreine Metallproben in Forschungsqualität herstellen?

Das Lichtbogenschmelzen ist die Referenzmethode zur Herstellung makelloser Legierungen hochschmelzender Metalle wie Wolfram und Tantal. Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für zuverlässige, kontaminationsfreie Ergebnisse in Ihrer Materialforschung benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihren nächsten Durchbruch unterstützen können.

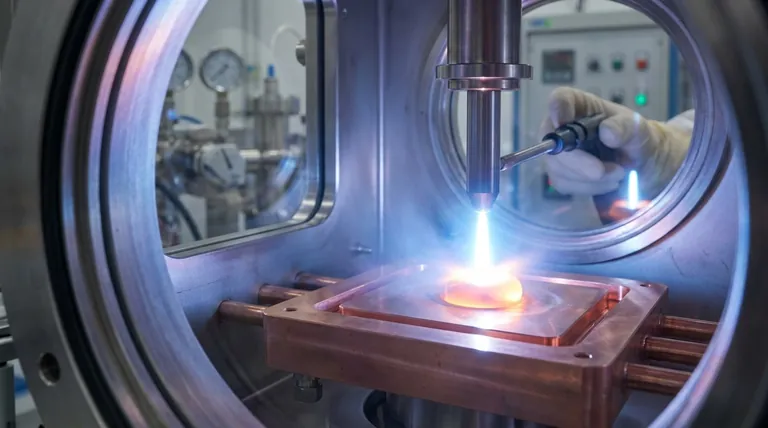

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Vakuumretorten? Ein Leitfaden zur Verarbeitung hochreiner Materialien

- Was ist der Abkühlprozess beim Härten? Beherrschen Sie den Abschreckschritt für maximale Härte

- Warum wird ein Vakuumofen zum Trocknen von Polymer-Keramik-Membranen verwendet? Leistung bei niedrigen Temperaturen optimieren

- Welche Rolle spielt das Vakuum bei Abscheidungsmethoden? Beherrschen Sie Reinheit und Kontrolle für überlegene Dünnschichten

- Ist ein Ofen endotherm oder exotherm? Entdecken Sie die Wissenschaft der Hausheizung

- Wie beeinflusst ein Hochtemperatur-Muffelofen mit PID-Regelung die Bioöl-Ausbeute? Maximierung von Umwandlung und Präzision

- Warum einen Vakuumtrockenschrank für LAGP-Pellets verwenden? Hohe Leistung für Festkörperbatterien sicherstellen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten