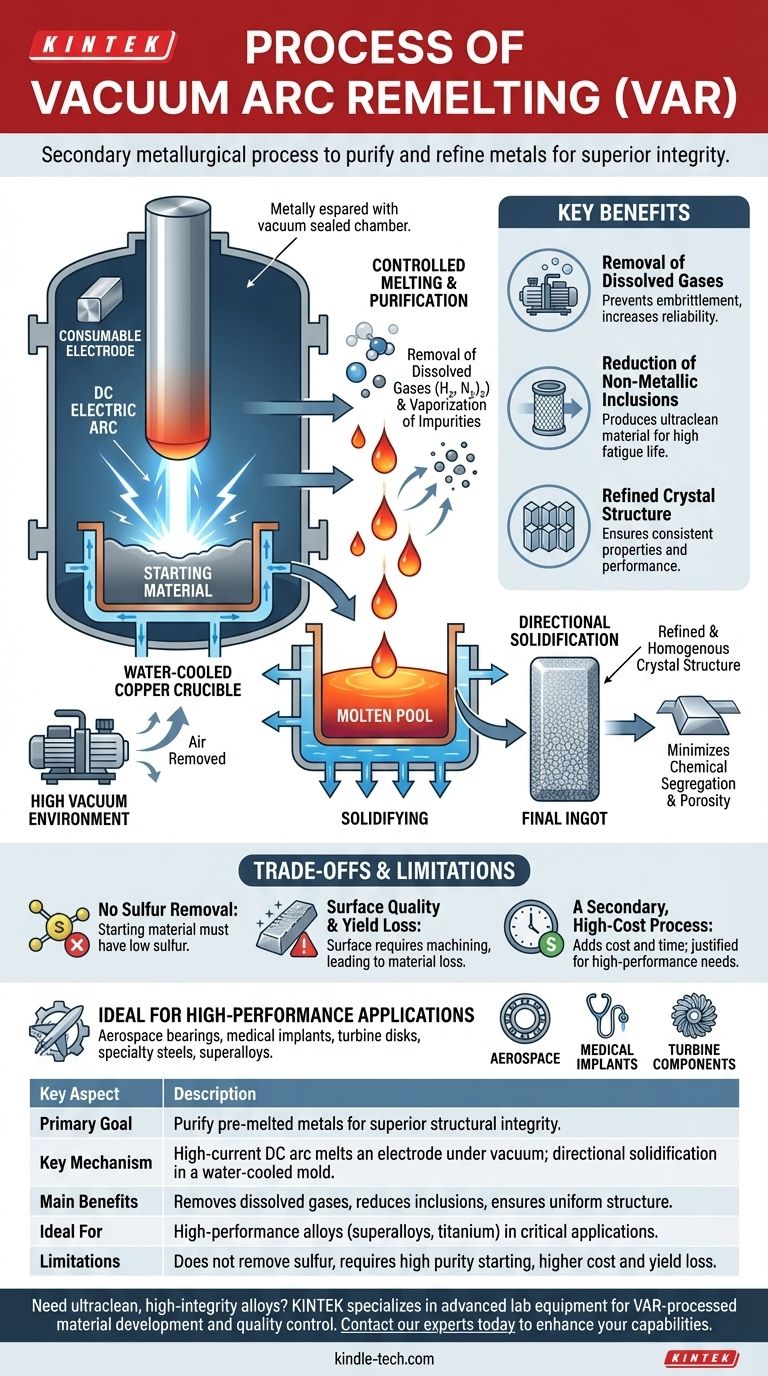

Im Kern ist das Vakuumlichtbogen-Umschmelzen (VAR) ein sekundärer metallurgischer Prozess, der darauf ausgelegt ist, Metalle und Legierungen, die bereits einmal geschmolzen wurden, zu reinigen und zu veredeln. Es funktioniert, indem ein Gleichstrom-Lichtbogen mit hoher Stromstärke verwendet wird, um eine feste zylindrische Elektrode des Materials unter Hochvakuum progressiv zu schmelzen. Das geschmolzene Metall tropft nach unten und erstarrt in einer wassergekühlten Kupferform wieder, wodurch ein Endbarren mit erheblich überlegener Reinheit und struktureller Integrität entsteht.

Der wesentliche Zweck von VAR ist nicht, ein Metall zu erzeugen, sondern es zu perfektionieren. Durch das Umschmelzen einer Legierung im Vakuum entfernt der Prozess gelöste Gase und verdampft Verunreinigungen, während die Erstarrung kontrolliert wird, um ein außergewöhnlich sauberes und gleichmäßiges Endprodukt zu erzeugen.

Wie der VAR-Prozess funktioniert: Eine Schritt-für-Schritt-Analyse

Der VAR-Prozess ist eine streng kontrollierte Abfolge, die darauf ausgelegt ist, die Qualität einer bereits vorhandenen Legierung systematisch zu verbessern. Es handelt sich um einen Batch-Prozess, bei dem jeweils eine Elektrode veredelt wird.

Die Verbrauchselektrode

Der Prozess beginnt mit einer „Verbrauchselektrode“, einem großen, massiven Zylinder der zu veredelnden Legierung. Diese Elektrode wird oft durch einen primären Schmelzprozess wie das Vakuuminduktionsschmelzen (VIM) hergestellt.

Zünden des Lichtbogens

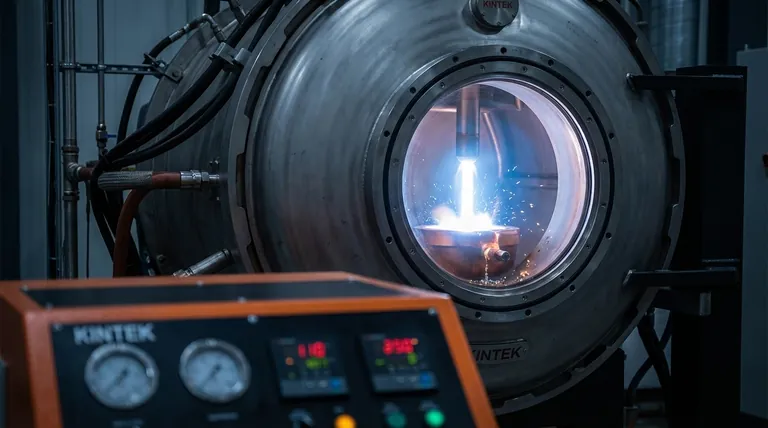

Die Elektrode wird in einem vakuumversiegelten, wassergekühlten Kupfertiegel aufgehängt. Sie wird direkt über einer kleinen Menge Startmaterial am Boden des Tiegels positioniert und fungiert als negativer Pol (Kathode). Ein starker Gleichstrom-Lichtbogen wird dann zwischen der Elektrodenspitze und dem Basismaterial (Anode) gezündet.

Kontrolliertes Schmelzen und Reinigen

Die intensive Hitze des Lichtbogens, die fast 5000 Kelvin erreicht, schmilzt die Spitze der Elektrode. Wenn das Metall verflüssigt wird und Tropfen bildet, wird es der Vakuumumgebung ausgesetzt.

Diese Exposition ist entscheidend. Das Vakuum zieht gelöste Gase wie Wasserstoff und Stickstoff heraus, und andere Elemente mit hohem Dampfdruck werden verdampft und entfernt. Dies ist der primäre Reinigungsschritt.

Gerichtete Erstarrung

Die geschmolzenen Tropfen fallen von der Elektrode in das flache Becken aus flüssigem Metall am Boden des Tiegels. Da der Tiegel aktiv wassergekühlt ist, beginnt das Metall sofort bei Kontakt mit den gekühlten Wänden und dem Boden zu erstarren.

Während die Elektrode kontinuierlich verbraucht wird, wächst der Barren von unten nach oben. Diese kontrollierte, progressive Erstarrung minimiert chemische Entmischung und Porosität, was zu einem hochgradig gleichmäßigen und dichten Barren führt.

Das Hauptziel: Ultimative Reinheit und Struktur erreichen

VAR wird spezifiziert, wenn die Leistungsanforderungen eines Materials das höchstmögliche Maß an Reinheit und struktureller Integrität erfordern. Der Prozess ist darauf ausgelegt, mehrere wichtige Ergebnisse zu erzielen.

Entfernung gelöster Gase

Gase wie Wasserstoff können Versprödung verursachen, einen katastrophalen Ausfallmodus bei hochbelasteten Komponenten. Die Vakuumumgebung ist außergewöhnlich effektiv bei der Reduzierung dieser gelösten Gase auf extrem niedrige Werte.

Reduzierung nichtmetallischer Einschlüsse

Der Umschmelzprozess ermöglicht es nichtmetallischen Einschlüssen, wie Oxiden, an die Oberfläche des Schmelzbades zu schwimmen, wo sie zurückgehalten werden können. Dies erzeugt ein „ultrareines“ Material, das für Komponenten, die hohen Ermüdungsbelastungen ausgesetzt sind, wie Kugellager oder Turbinenscheiben, entscheidend ist.

Verfeinerte und homogene Kristallstruktur

Die kontrollierte, gerichtete Erstarrung, die dem VAR-Prozess eigen ist, verhindert, dass sich die verschiedenen Legierungselemente trennen (entmischen). Dies führt zu einem Endbarren mit einer konsistenten chemischen Zusammensetzung und einer feinen, gleichmäßigen Kornstruktur, was sich direkt in vorhersagbaren und zuverlässigen mechanischen Eigenschaften niederschlägt.

Die Kompromisse und Einschränkungen verstehen

Obwohl VAR außergewöhnlich hochwertige Materialien produziert, ist es keine Universallösung. Es hat spezifische Einschränkungen, die wichtig zu verstehen sind.

Keine Schwefelentfernung

Der VAR-Prozess bietet keinen Mechanismus zur Entfernung von Schwefel. Daher muss die Ausgangsverbrauchselektrode bereits einen sehr geringen Schwefelgehalt aufweisen. Dies stellt eine erhebliche Einschränkung bei der anfänglichen Materialauswahl und -verarbeitung dar.

Oberflächenqualität und Ausbeuteverlust

Während des Prozesses kann etwas geschmolzenes Metall an die kalte Formwand spritzen, wodurch eine raue und manchmal poröse Barrenoberfläche entsteht. Diese Oberflächenschicht weist oft eine höhere Konzentration bestimmter Verunreinigungen auf und muss vor der weiteren Verarbeitung maschinell entfernt oder „geschält“ werden, was zu einem Materialverlust führt.

Ein sekundärer, kostenintensiver Prozess

VAR ist ein sekundärer Raffinationsschritt, keine primäre Schmelzmethode. Es verursacht erhebliche Kosten und Zeit im Fertigungszyklus. Seine Anwendung ist nur für Hochleistungsanwendungen gerechtfertigt, bei denen die Vorteile extremer Reinheit die zusätzlichen Kosten überwiegen. Es wird für Materialien wie spezielle VAR-Stähle, Superlegierungen, Titan und Zirkonium verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation eines VAR-verarbeiteten Materials ist eine Entscheidung, die ausschließlich von den Leistungsanforderungen der Endkomponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Ermüdungslebensdauer und Zuverlässigkeit liegt (z. B. Luft- und Raumfahrtlager, medizinische Implantate): VAR ist die definitive Wahl für die Herstellung des ultrareinen Materials, das zur Vermeidung von durch Einschlüsse verursachten Ausfällen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität und vorhersagbaren Eigenschaften liegt (z. B. Hochleistungs-Werkzeugstähle, Superlegierungs-Turbinenkomponenten): Die kontrollierte Erstarrung von VAR gewährleistet eine gleichmäßige Struktur ohne Entmischung, was für eine konstante Leistung unter extremen Bedingungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standard-Strukturanwendungen liegt: VAR ist ein unnötiger und teurer Schritt; konventionell luftgeschmolzene oder vakuum-entgaste Stähle sind ausreichend.

Letztendlich ist die Wahl von VAR eine Investition in die Erzielung des höchstmöglichen Niveaus an Materialintegrität für die anspruchsvollsten Anwendungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Reinigung und Veredelung von vorgeschmolzenen Metallen für überragende strukturelle Integrität. |

| Schlüsselmechanismus | Gleichstrom-Lichtbogen mit hoher Stromstärke schmilzt eine Elektrode unter Vakuum; geschmolzenes Metall erstarrt gerichtet in einer wassergekühlten Form. |

| Hauptvorteile | Entfernt gelöste Gase (H₂, N₂), reduziert nichtmetallische Einschlüsse und gewährleistet eine gleichmäßige Kornstruktur. |

| Ideal für | Hochleistungslegierungen (z. B. Superlegierungen, Titan) in Luft- und Raumfahrt, medizinischen Implantaten und Turbinenkomponenten. |

| Einschränkungen | Entfernt keinen Schwefel; erfordert eine hochreine Startelektrode; höhere Kosten und Ausbeuteverlust durch Oberflächenbearbeitung. |

Benötigen Sie ultrareine, hochintegre Legierungen für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die die Entwicklung und Qualitätskontrolle von VAR-verarbeiteten Materialien unterstützen. Ob Sie Superlegierungen für die Luft- und Raumfahrt veredeln oder die Reinheit medizinischer Implantate sicherstellen, unsere Lösungen helfen Ihnen, die höchsten Standards der Materialleistung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuumtrockenschranks bei der Synthese von MoS2/Graphen? Gewährleistung einer hochreinen Elektrodenleistung

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern

- Welche Rolle spielen Hochtemperaturöfen bei LFR-Korrosionstests? Kritische thermische Stabilität erreichen

- Ist Hartlöten umweltfreundlich? Ein Leitfaden zum nachhaltigen, umweltschonenden Fügen

- Was ist der Unterschied zwischen Flüssigphasensintern und Festphasensintern? Optimale Materialdichte erreichen

- Ist Wärmeübertragung im Vakuum möglich? Ja, und so funktioniert es

- Welche Rolle spielt ein Vakuumtrockenschrank im Kalzium-Thermoreduktionsprozess? Erhaltung hochreiner Metallpulver

- Was ist der Mechanismus eines Karbonisierungsofens bei der TiC-Sol-Gel-Synthese? Überlegene molekulare Gleichmäßigkeit erzielen