Kurz gesagt, das Vakuumlichtbogenschmelzen (VAR) ist ein sekundäres Schmelzverfahren, das zur Herstellung ultrareiner Metalllegierungen mit hohem Reinheitsgrad entwickelt wurde. Es funktioniert, indem ein Lichtbogen mit hohem Strom in einem Vakuum verwendet wird, um eine vorgefertigte Legierungselektrode zu schmelzen. Dadurch können Verunreinigungen entweichen, während das geschmolzene Metall in eine wassergekühlte Kupferform tropft. Diese kontrollierte Wiederverfestigung führt zu einem Endbarren mit überlegener Reinheit, verfeinerter Struktur und verbesserten mechanischen Eigenschaften.

Der Hauptzweck von VAR ist nicht nur das Schmelzen von Metall, sondern dessen Reinigung. Durch die Schaffung einer einzigartigen Umgebung aus intensiver Hitze und Vakuum entfernt der Prozess systematisch gelöste Gase und flüchtige Elemente, die andernfalls die Festigkeit, Haltbarkeit und Zuverlässigkeit des Materials beeinträchtigen würden.

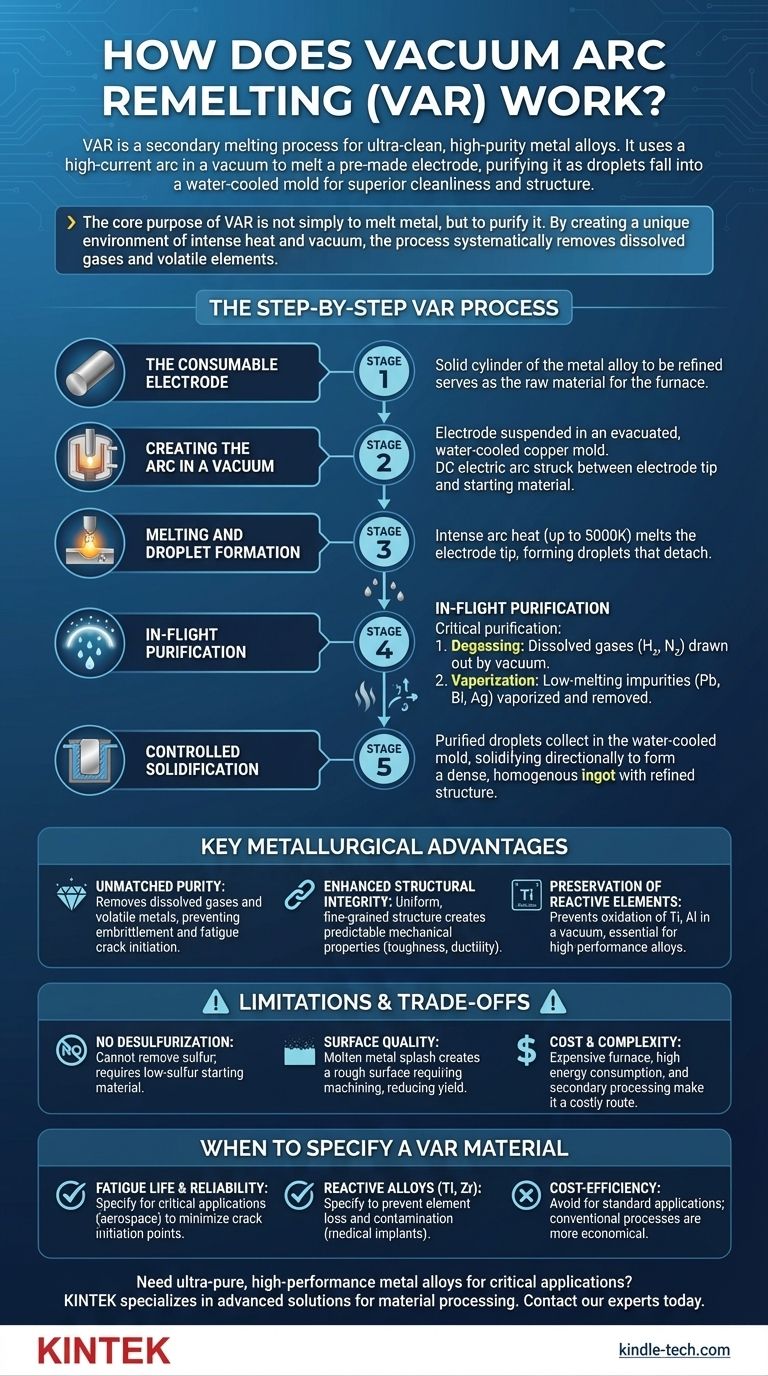

Der Schritt-für-Schritt VAR-Prozess

Um zu verstehen, warum VAR für Hochleistungsanwendungen unerlässlich ist, ist es hilfreich, den Prozess in verschiedene Phasen zu visualisieren. Jeder Schritt ist darauf ausgelegt, zur Reinheit und strukturellen Integrität des Endbarrens beizutragen.

Stufe 1: Die Verbrauchselektrode

Der Prozess beginnt mit einem festen Zylinder der zu veredelnden Metalllegierung. Dies wird als Verbrauchselektrode bezeichnet und dient als Rohmaterial für den Ofen.

Stufe 2: Erzeugung des Lichtbogens im Vakuum

Die Elektrode wird vertikal in einer versiegelten, wassergekühlten Kupferform aufgehängt. Die gesamte Kammer wird evakuiert, um ein Hochvakuum zu erzeugen. Dann wird ein DC-Lichtbogen zwischen der unteren Spitze der Elektrode und einer kleinen Menge Ausgangsmaterial am Boden der Form gezündet.

Stufe 3: Schmelzen und Tropfenbildung

Die intensive Hitze des Lichtbogens, die sich 5000 K nähern kann, schmilzt die Spitze der Verbrauchselektrode. Dieses geschmolzene Metall bildet Tropfen, die sich lösen und von der Elektrode fallen.

Stufe 4: Reinigung im Flug

Dies ist die kritischste Stufe für die Reinigung. Während die Tropfen durch das Vakuum fallen und die Hochtemperatur-Lichtbogenzone durchqueren, geschehen zwei Dinge:

- Entgasung: Gelöste Gase wie Wasserstoff und Stickstoff werden durch das Vakuum abgesaugt.

- Verdampfung: Metallische Verunreinigungen mit niedrigem Schmelzpunkt, wie Blei, Wismut und Silber, werden verdampft und aus dem geschmolzenen Metall entfernt.

Stufe 5: Kontrollierte Erstarrung

Die gereinigten Tropfen sammeln sich in der darunter liegenden wassergekühlten Form und bilden ein Schmelzbad. Da die Form aktiv gekühlt wird, erstarrt das Metall gerichtet, von außen nach innen und von unten nach oben. Diese kontrollierte Kühlung minimiert die chemische Segregation und erzeugt einen dichten, homogenen Barren mit einer verfeinerten Kristallstruktur.

Wichtige metallurgische Vorteile

Die Komplexität des VAR-Prozesses wird durch die signifikanten Verbesserungen gerechtfertigt, die er dem Endmaterial verleiht.

Unübertroffene Reinheit

Der Hauptvorteil ist die drastische Reduzierung unerwünschter Elemente. Die Entfernung gelöster Gase, insbesondere Wasserstoff, ist entscheidend, um Versprödung zu verhindern. Die Eliminierung von Mikro-Einschlüssen und flüchtigen Metallen erzeugt ein saubereres Material, das viel weniger anfällig für die Initiierung von Ermüdungsrissen ist.

Verbesserte strukturelle Integrität

Die kontrollierte, gerichtete Erstarrung erzeugt eine gleichmäßige und feinkörnige Barrenstruktur. Dies minimiert Inkonsistenzen im Metall und führt zu vorhersagbareren und zuverlässigeren mechanischen Eigenschaften wie Zähigkeit und Duktilität.

Erhaltung reaktiver Elemente

Für Legierungen, die hochreaktive Elemente wie Titan und Aluminium enthalten, ist die Vakuumumgebung unerlässlich. Sie verhindert, dass diese Elemente oxidieren, und stellt sicher, dass sie in der Legierung verbleiben, um ihre beabsichtigte Funktion zu erfüllen. Dies macht VAR geeignet für die Herstellung von Titan, Zirkonium und deren fortschrittlichen Legierungen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt, und ein vertrauenswürdiger Berater zu sein bedeutet, die Nachteile anzuerkennen. Die Entscheidung für VAR muss deren spezifische Einschränkungen berücksichtigen.

Keine Entschwefelungsfähigkeit

Dies ist die bedeutendste metallurgische Einschränkung. Der VAR-Prozess kann Schwefel nicht entfernen. Daher muss die ursprüngliche Verbrauchselektrode bereits einen sehr geringen Schwefelgehalt aufweisen, was oft zusätzliche Verarbeitungsschritte erfordert, bevor das Material überhaupt in den VAR-Ofen gelangt.

Oberflächenqualität und Ausbeute

Während des Umschmelzens kann geschmolzenes Metall gegen die kalte Formwand spritzen, was zu einer rauen und porösen Barrenoberfläche führt. Diese Oberflächenschicht weist oft eine höhere Konzentration an Verunreinigungen auf und muss vor der Weiterverarbeitung abgedreht oder „abgeschält“ werden, was die endgültige Materialausbeute reduziert.

Kosten und Komplexität

VAR-Öfen sind hochentwickelt und teuer im Betrieb. Die Kombination aus Hochvakuumsystemen, hohem Energieverbrauch und der Notwendigkeit einer sekundären Oberflächenbearbeitung macht VAR zu einem kostspieligen Herstellungsverfahren, das für Anwendungen reserviert ist, bei denen die Leistung die Kosten rechtfertigt.

Wann sollte ein VAR-Material spezifiziert werden

Die Auswahl eines VAR-verarbeiteten Materials ist eine bewusste technische Entscheidung, die auf den Anforderungen der Endanwendung basiert. Die Bezeichnung „VAR“ auf einem Materialdatenblatt ist ein Zeichen für hohe Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungslebensdauer und strukturellen Zuverlässigkeit liegt: Spezifizieren Sie VAR, um interne Mikro-Einschlüsse zu minimieren, die als Initiierungspunkte für Risse dienen, was bei Luft- und Raumfahrtkomponenten wie Fahrwerken und Motorenscheiben von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Legierungen (z. B. Titan, Zirkonium) liegt: Spezifizieren Sie VAR, um den Verlust teurer Legierungselemente und Kontamination durch atmosphärischen Sauerstoff und Stickstoff zu verhindern, was für medizinische Implantate und chemische Verarbeitungsanlagen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Standardanwendung liegt: Ein VAR-Material ist wahrscheinlich überdimensioniert, und herkömmliche Schmelzverfahren sind ausreichend und weitaus wirtschaftlicher.

Letztendlich ist die Spezifikation eines VAR-Materials ein Bekenntnis zur Erreichung höchster Reinheits- und Leistungsstufen, wenn ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Wichtiger Aspekt | VAR-Prozessdetails |

|---|---|

| Hauptziel | Reinigung und Veredelung von Metalllegierungen für überlegene Leistung |

| Wichtige Schritte | 1. Vakuumerzeugung 2. DC-Lichtbogenschmelzen der Elektrode 3. Entgasung und Verdampfung im Flug 4. Kontrollierte Erstarrung in wassergekühlter Form |

| Hauptvorteile | Unübertroffene Reinheit, Entfernung gelöster Gase, verbesserte strukturelle Integrität, Erhaltung reaktiver Elemente |

| Einschränkungen | Schwefel kann nicht entfernt werden, hohe Kosten, erfordert Oberflächenbearbeitung |

| Ideal für | Luft- und Raumfahrtkomponenten, medizinische Implantate, reaktive Legierungen (Titan, Zirkonium) |

Benötigen Sie ultrareine Metalllegierungen mit hoher Leistung für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Hochreinheitsmaterialverarbeitung. Ob Sie Komponenten für die Luft- und Raumfahrt, medizinische Implantate oder spezielle Legierungen entwickeln – unsere Expertise kann Ihnen helfen, die Materialintegrität und Zuverlässigkeit zu erreichen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die anspruchsvollsten Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Kann Kornwachstum die Sinterrate beeinflussen? Meistern Sie den Schlüssel zur Kontrolle der Materialmikrostruktur

- Was sind die spezifischen Funktionen eines Vakuumofens bei der Herstellung von VRFB-Elektroden? Verbesserung der Leistung von Kohlepapier

- Was ist die Vakuumabscheidung von Aluminium? Ein Leitfaden zur Dünnschicht-Beschichtungstechnologie

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens mit einer Wolfram-Elektrode? Erreichen von hochreinem Legierungsschmelzen

- Was sind die Vorteile der Verwendung eines Vakuumofens für das Reaktionssintern? Präzision für große Bornitridteile

- Was geschieht beim Sintern? Entdecken Sie die Geheimnisse der Pulver-zu-Feststoff-Umwandlung

- Wie wird das Löten in der Automobilindustrie eingesetzt? Herstellung starker, leckdichter Komponenten für moderne Fahrzeuge

- Was sind die Hauptkomponenten einer Heißzone, die in einem Hochtemperaturofen verwendet wird? Gewährleistung optimaler Leistung und Effizienz