Im Wesentlichen macht die Wärmebehandlung Metall fester, indem sie seine innere Kristallstruktur manipuliert. Dieser kontrollierte Prozess des Erhitzens und Abkühlens ordnet die Atome des Metalls in einer neuen Konfiguration, bekannt als Mikrostruktur, neu an, die widerstandsfähiger gegen Verformung und Verschleiß ist. Es geht weniger darum, dem Metall etwas hinzuzufügen, als vielmehr darum, die bereits vorhandene Struktur zu optimieren.

Das Grundprinzip besteht darin, dass die Zufuhr von Wärme den Atomen eines Metalls die Energie zur Bewegung verleiht, während die Abkühlrate bestimmt, wie sie wieder an ihrem Platz fixiert werden. Schnelles Abkühlen sperrt sie in einer starken, aber beanspruchten Formation ein, während langsames Abkühlen es ihnen ermöglicht, sich in einem weicheren, entspannteren Zustand einzupendeln.

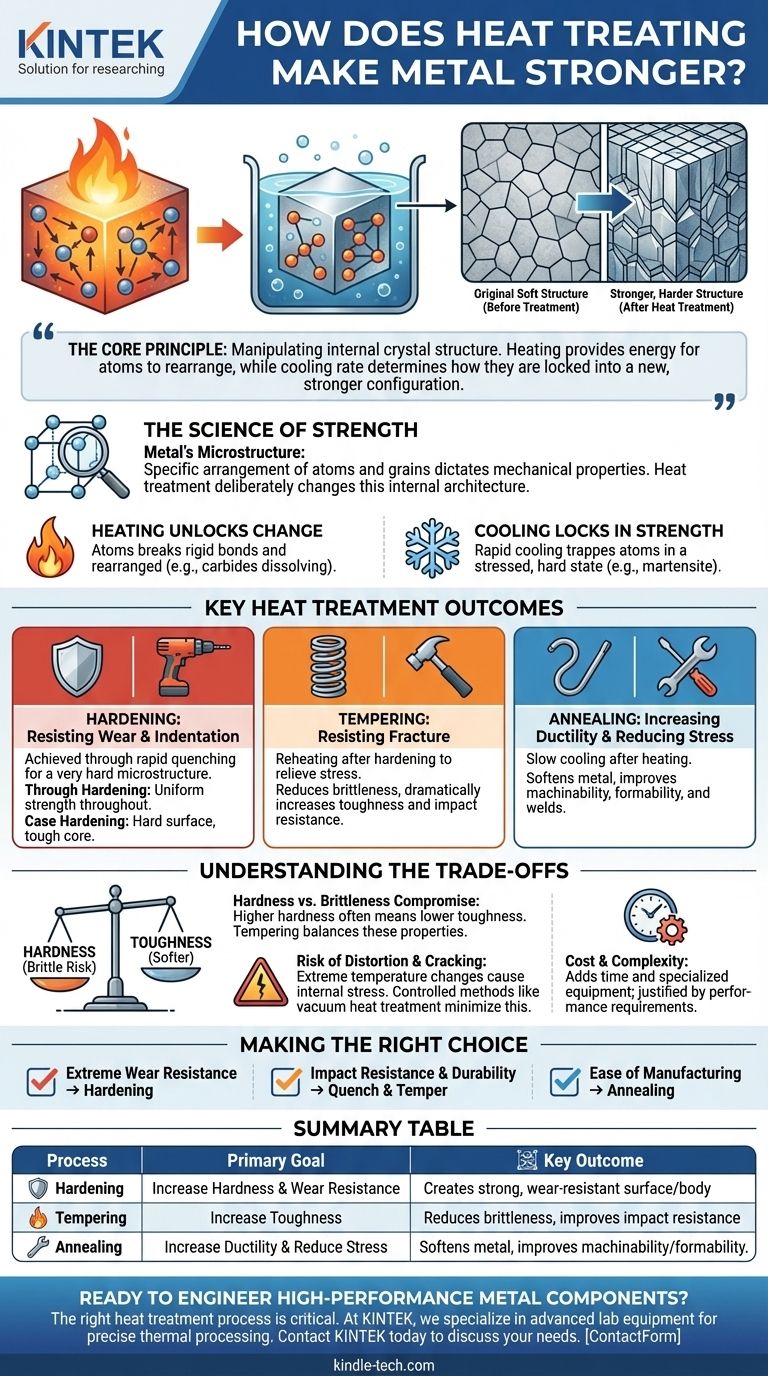

Die Wissenschaft der Festigkeit: Atome und Kristalle

Um die Wärmebehandlung zu verstehen, muss man zunächst verstehen, dass ein fester Metallblock kein einheitlicher Block ist. Es ist ein kristallines Material, das aus unzähligen mikroskopisch kleinen Körnern besteht. Die Festigkeit des Metalls wird dadurch bestimmt, wie diese Körner und die darin enthaltenen Atome dem Bewegen oder Verschieben widerstehen.

Die Rolle der Mikrostruktur eines Metalls

Die Mikrostruktur eines Metalls ist die spezifische Anordnung seiner Atome, Kristalle und verschiedenen Phasen auf mikroskopischer Ebene. Diese innere Architektur bestimmt seine mechanischen Eigenschaften, einschließlich Härte, Zähigkeit und Duktilität. Die Wärmebehandlung ist das Werkzeug, um diese Architektur gezielt zu verändern.

Wie Wärme Veränderungen freisetzt

Das Erhitzen eines Metalls über eine kritische Umwandlungstemperatur hinaus verleiht seinen Atomen genügend thermische Energie, um ihre starren Bindungen zu lösen. Sie beginnen sich zu bewegen und sich in eine neue, gleichmäßigere Kristallstruktur umzuordnen. Bei Stahl beinhaltet dies das Auflösen harter Karbidpartikel in einer festen Lösung, die als Austenit bezeichnet wird.

Wie Abkühlung die Festigkeit fixiert

Die Abkühlphase, oder das Abschrecken, ist der Ort, an dem die Festigkeitssteigerung stattfindet. Durch schnelles Abkühlen des Metalls in einem Medium wie Wasser, Öl oder Luft erhalten die Atome keine Zeit, in ihren ursprünglichen, weicheren Zustand zurückzukehren. Stattdessen werden sie in einer stark beanspruchten, verzerrten und sehr harten Kristallstruktur, wie Martensit in Stahl, eingeschlossen. Diese neue Struktur ist extrem verformungsbeständig, was wir als erhöhte Härte und Festigkeit wahrnehmen.

Wichtige Ergebnisse der Wärmebehandlung

"Fester" ist keine einzelne Eigenschaft. Abhängig vom Prozess kann die Wärmebehandlung verschiedene Eigenschaften verbessern, um spezifische technische Anforderungen für Materialien wie Stahl, Titan und Speziallegierungen zu erfüllen.

Härten: Widerstand gegen Eindrückung und Verschleiß

Härten ist der direkteste Weg, die Festigkeit zu erhöhen. Dies wird durch schnelles Abschrecken erreicht, um eine sehr harte Mikrostruktur zu erzeugen.

- Durchhärten: Erhitzt und härtet das gesamte Volumen des Bauteils und sorgt für gleichmäßige Festigkeit.

- Einsatzhärten (Oberflächenhärten): Härtet selektiv nur die äußere Oberfläche eines Teils, wodurch eine hoch verschleißfeste Hülle entsteht, während der Kern weicher und zäher bleibt, um Stöße aufzunehmen.

Zähmachen: Widerstand gegen Bruch

Extreme Härte geht oft mit einem gefährlichen Nebeneffekt einher: Sprödigkeit. Ein Prozess namens Vergütung wird nach dem Härten angewendet. Das Teil wird auf eine niedrigere Temperatur nacherhitzt, was einen Teil der inneren Spannungen vom Abschrecken löst. Dies reduziert die Härte leicht, erhöht jedoch dramatisch die Zähigkeit des Materials – seine Fähigkeit, Energie aufzunehmen und dem Bruch zu widerstehen.

Glühen: Erhöhung der Duktilität und Reduzierung von Spannungen

Glühen ist im Wesentlichen das Gegenteil des Härtens. Nach dem Erhitzen wird das Metall sehr langsam abgekühlt. Dies ermöglicht es den Atomen, sich in einer weichen, spannungsfreien Mikrostruktur neu anzuordnen, wodurch das Metall leichter zu bearbeiten, zu formen oder zu schweißen ist.

Die Kompromisse verstehen

Wärmebehandlung ist keine Einheitslösung; sie ist eine Reihe von Kompromissen zwischen wünschenswerten Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Anwendung.

Der Kompromiss zwischen Härte und Sprödigkeit

Der Hauptkompromiss besteht zwischen Härte und Zähigkeit. Je härter ein Material wird, desto spröder neigt es dazu zu sein. Ein vollständig gehärtetes, unvergütetes Stahlteil kann extrem kratzfest sein, aber bei einem Sturz wie Glas zersplittern. Vergüten ist der Akt, absichtlich einen Teil der Härte aufzugeben, um entscheidende Zähigkeit zu gewinnen.

Das Risiko von Verzug und Rissbildung

Die extremen Temperaturänderungen bei der Wärmebehandlung induzieren erhebliche innere Spannungen. Dies kann dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, insbesondere solche mit komplexen Geometrien oder scharfen Ecken. Kontrollierte Methoden wie die Vakuumwärmebehandlung werden eingesetzt, um dies zu minimieren, indem eine gleichmäßige Erwärmung gewährleistet und Oberflächenreaktionen sowie Verfärbungen verhindert werden.

Kosten und Komplexität

Die Wärmebehandlung erhöht sowohl die Kosten als auch die Zeit im Herstellungsprozess. Sie erfordert spezielle Öfen, präzise Temperatur- und Atmosphärenkontrollen sowie qualifizierte Bediener. Die Entscheidung für eine Wärmebehandlung muss durch eine klare Leistungsanforderung gerechtfertigt sein, die mit dem Basismaterial allein nicht erfüllt werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens erfordert ein klares Verständnis der endgültigen Anwendung der Komponente und ihrer kritischsten Leistungseigenschaft.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Verwenden Sie Durchhärten oder Einsatzhärten, um die höchstmögliche Oberflächenhärte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit und Haltbarkeit liegt: Verwenden Sie ein Abschrecke-und-Vergütungs-Verfahren, um eine Balance zwischen hoher Festigkeit und guter Zähigkeit zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Herstellung liegt: Verwenden Sie Glühen, um das Material zu erweichen, innere Spannungen zu reduzieren und seine Bearbeitbarkeit oder Umformbarkeit zu verbessern.

Letztendlich verwandelt die Wärmebehandlung ein Standardmaterial in eine Hochleistungskomponente, die für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Verfahren | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|

| Härten | Erhöhung der Härte & Verschleißfestigkeit | Erzeugt eine starke, verschleißfeste Oberfläche oder Körper. |

| Vergütung | Erhöhung der Zähigkeit | Reduziert Sprödigkeit nach dem Härten, verbessert die Stoßfestigkeit. |

| Glühen | Erhöhung der Duktilität & Reduzierung von Spannungen | Erweicht das Metall, verbessert die Bearbeitbarkeit und Umformbarkeit. |

Bereit für die Konstruktion von Hochleistungsmetallkomponenten?

Das richtige Wärmebehandlungsverfahren ist entscheidend für das Erreichen der perfekten Balance zwischen Festigkeit, Zähigkeit und Haltbarkeit für Ihre Anwendung. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse notwendig sind.

Ob Sie neue Legierungen entwickeln oder bestehende Prozesse optimieren, unsere Expertise und zuverlässigen Produkte unterstützen den Erfolg Ihres Labors in den Bereichen Materialwissenschaft und Fertigung.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungskapazitäten erweitern und Ihnen helfen können, überlegene Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen