Im Wesentlichen ist die Wärmebehandlung ein kontrollierter Prozess des Erhitzens und Abkühlens eines Materials, meist eines Metalls, um dessen innere Mikrostruktur gezielt zu verändern. Diese Manipulation löst, ordnet neu an und scheidet Elemente innerhalb des Kristallgitters des Materials aus, wodurch Größe, Form und Zusammensetzung seiner inneren Körner grundlegend verändert werden. Diese mikroskopischen Veränderungen sind direkt verantwortlich für makroskopische Verschiebungen in mechanischen Eigenschaften wie Härte, Festigkeit und Duktilität.

Der Hauptzweck der Wärmebehandlung besteht nicht einfach darin, Metall zu erhitzen, sondern den Kompromiss zwischen Härte und Sprödigkeit präzise zu steuern. Durch die Kontrolle des thermischen Zyklus treffen Sie eine bewusste Entscheidung über die endgültige atomare Struktur des Materials und passen dessen Leistung an einen bestimmten technischen Zweck an.

Die Grundlage: Phasenumwandlungen in Stahl

Um die Wirkung der Wärmebehandlung zu verstehen, müssen Sie zunächst verstehen, wie sich Stahl bei hohen Temperaturen verhält. Der gesamte Prozess hängt von einer kritischen Phasenumwandlung ab.

Austenit: Der Ausgangspunkt

Wenn Sie Stahl über seine kritische Temperatur (typischerweise zwischen 727 °C und 912 °C, abhängig vom Kohlenstoffgehalt) erhitzen, ändert sich seine Kristallstruktur. Die Eisenatome ordnen sich in einem kubisch-flächenzentrierten (KfZ) Gitter an, das als Austenit bekannt ist.

Das wichtigste Merkmal von Austenit ist seine Fähigkeit, eine beträchtliche Menge Kohlenstoff zu lösen. Dies erzeugt eine gleichmäßige, einphasige feste Lösung, die die Mikrostruktur effektiv "zurücksetzt" und sie auf die Umwandlung vorbereitet.

Die kritische Rolle der Abkühlgeschwindigkeit

Die Mikrostruktur, die sich bildet, wenn der Stahl aus dem austenitischen Zustand abkühlt, hängt fast ausschließlich von einer Variablen ab: der Abkühlgeschwindigkeit.

Die Abkühlgeschwindigkeit bestimmt, wie viel Zeit Kohlenstoffatome haben, sich zu bewegen oder aus dem Eisenkristallgitter zu diffundieren, um neue Strukturen zu bilden. Dies ist der zentrale Mechanismus, den die Wärmebehandlung steuert.

Schlüsselprozesse und ihre resultierenden Mikrostrukturen

Unterschiedliche Abkühlgeschwindigkeiten erzeugen unterschiedliche Mikrostrukturen, jede mit einem einzigartigen Satz mechanischer Eigenschaften.

Glühen (langsames Abkühlen): Erzeugung von Weichheit und Duktilität

Durch sehr langsames Abkühlen des Stahls (z. B. durch Belassen in einem ausgeschalteten Ofen) erhalten die Atome maximale Zeit, um in ihren stabilsten, energieärmsten Zustand zu diffundieren.

Dieser Prozess führt zu einer Mikrostruktur, die als Groblamellenperlit bezeichnet wird, einer geschichteten Struktur aus weichem Ferrit und hartem Eisencarbid (Zementit). Geglühter Stahl ist weich, hochduktil und leicht zu bearbeiten, was ihn ideal für die Vorbereitung eines Materials für weitere Umformvorgänge macht.

Normalisieren (Luftkühlung): Verfeinerung der Kornstruktur

Das Normalisieren beinhaltet das Abkühlen des Stahls an ruhender Luft, was schneller ist als die Ofenkühlung, aber viel langsamer als das Abschrecken.

Diese mittlere Abkühlgeschwindigkeit erzeugt Feinlamellenperlit. Die Struktur ähnelt der des Glühens, aber die feineren Körner führen zu einer etwas höheren Festigkeit und Härte bei gleichzeitig guter Duktilität. Es wird oft verwendet, um eine gleichmäßigere innere Struktur zu erzeugen.

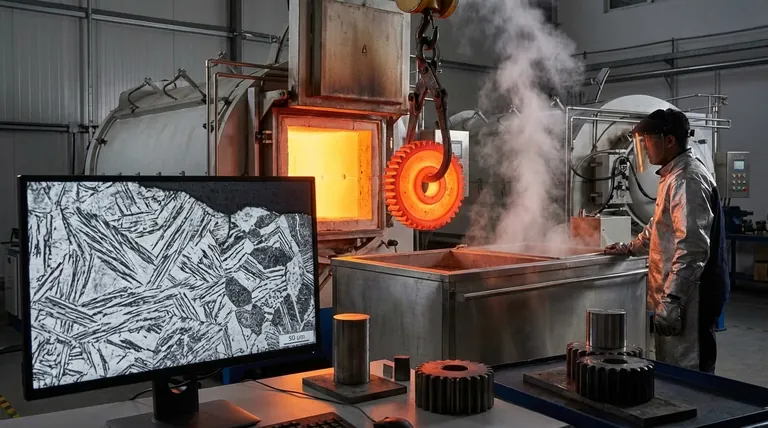

Abschrecken (schnelles Abkühlen): Erzielung maximaler Härte

Abschrecken ist der Prozess des extrem schnellen Abkühlens des Materials durch Eintauchen in ein Medium wie Wasser, Sole oder Öl.

Diese schnelle Abkühlung lässt den gelösten Kohlenstoffatomen keine Zeit, aus dem Gitter zu diffundieren. Der Kohlenstoff wird eingeschlossen und verzerrt die Kristallstruktur zu einer körperzentriert-tetragonalen (KZT) Form, die als Martensit bekannt ist. Martensit ist außergewöhnlich hart und fest, aber auch extrem spröde.

Anlassen (Wiedererwärmen nach dem Abschrecken): Wiederherstellung der Zähigkeit

Ein Bauteil aus reinem Martensit ist oft zu spröde für den praktischen Einsatz; es könnte bei einem Aufprall zerbrechen. Anlassen ist eine sekundäre Wärmebehandlung, die nach dem Abschrecken durchgeführt wird.

Das Teil wird auf eine präzise Temperatur unterhalb des kritischen Punktes wiedererhitzt und dort gehalten. Dies ermöglicht es einem Teil des eingeschlossenen Kohlenstoffs, auszuscheiden, innere Spannungen abzubauen und den spröden Martensit in eine verfeinerte Struktur namens angelassener Martensit umzuwandeln. Dieser Prozess reduziert die Härte geringfügig, erhöht aber die Zähigkeit und Duktilität dramatisch.

Die Kompromisse verstehen

Bei der Wärmebehandlung geht es nie darum, eine einzelne Eigenschaft isoliert zu erreichen. Es ist immer ein Spiel des Gleichgewichts.

Der Preis der Härte

Das Streben nach maximaler Härte durch Abschrecken führt unweigerlich zu maximaler Sprödigkeit. Eine martensitische Stahlfeile eignet sich hervorragend zum Schneiden anderer Metalle, aber sie bricht, wenn man versucht, sie zu biegen. Diese umgekehrte Beziehung ist der grundlegendste Kompromiss in der Metallurgie.

Die Notwendigkeit von Zähigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Für Bauteile wie Zahnräder, Wellen oder Konstruktionsschrauben ist Zähigkeit oft kritischer als absolute Härte. Ein sprödes Zahnrad würde bei seiner ersten Stoßbelastung zerbrechen, während ein zähes Zahnrad jahrelang halten würde.

Anlassen: Der technische Kompromiss

Anlassen ist das gebräuchlichste Werkzeug, um diesen Kompromiss zu steuern. Durch sorgfältige Auswahl der Anlasstemperatur kann ein Ingenieur das genaue Gleichgewicht von Härte und Zähigkeit einstellen, das für eine Anwendung erforderlich ist, wobei ein kleiner Teil der Verschleißfestigkeit geopfert wird, um eine große Menge an Schlagfestigkeit zu gewinnen.

Den Prozess an das technische Ziel anpassen

Die richtige Wärmebehandlung ist nicht universell; sie wird vollständig durch die beabsichtigte Funktion des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Umformbarkeit liegt: Wählen Sie das vollständige Glühen, um die weichste, duktilste Mikrostruktur (Groblamellenperlit) zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, verfeinerten Kornstruktur mit ausgewogenen Eigenschaften liegt: Verwenden Sie das Normalisieren für eine kostengünstige Verbesserung der Festigkeit und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie müssen abschrecken, um Martensit zu bilden, aber es erfordert fast immer einen nachfolgenden Anlassschritt, um nützlich zu sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines zähen, langlebigen Bauteils liegt, das Stößen standhält: Die Kombination aus Abschrecken und anschließendem Anlassen ist der definitive Weg, um hohe Festigkeit mit der notwendigen Zähigkeit zu erreichen.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung zu verstehen, wie man die atomare Struktur eines Metalls gezielt manipuliert, um ein Material zu erzeugen, das perfekt für seinen Zweck konstruiert ist.

Zusammenfassungstabelle:

| Prozess | Abkühlgeschwindigkeit | Resultierende Mikrostruktur | Schlüsseleigenschaften |

|---|---|---|---|

| Glühen | Sehr langsam (Ofenkühlung) | Groblamellenperlit | Weich, duktil, bearbeitbar |

| Normalisieren | Mäßig (Luftkühlung) | Feinlamellenperlit | Ausgewogene Festigkeit & Duktilität |

| Abschrecken | Sehr schnell (Wasser/Öl) | Martensit | Extrem hart, fest, spröde |

| Anlassen | Wiedererwärmen nach Abschrecken | Angelassener Martensit | Zäh, langlebig, weniger spröde |

Bereit, Ihre Materialien für Spitzenleistungen zu entwickeln?

Das Verständnis der Wissenschaft der Wärmebehandlung ist der erste Schritt. Die präzise Anwendung in Ihrem Labor liefert Ergebnisse. Die richtige Ausrüstung ist entscheidend für die Kontrolle der thermischen Zyklen, die die endgültige Mikrostruktur und die Eigenschaften Ihres Materials definieren.

KINTEK ist Ihr Partner für Präzision. Wir sind spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsgeräte und helfen Forschern und Ingenieuren in den Materialwissenschaften, der Metallurgie und der Fertigung, konsistente, zuverlässige Ergebnisse zu erzielen.

Lassen Sie uns Ihnen helfen, den Kompromiss zwischen Härte und Zähigkeit zu meistern. Ob Sie einen Ofen zum Glühen, für Abschreckstudien oder präzises Anlassen benötigen, unsere Lösungen sind auf Genauigkeit und Wiederholbarkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um Ihre spezifische Anwendung zu besprechen und die perfekte Ausrüstung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Hauptzweck eines Ofens bei der Geopolymer-Vorbehandlung? Gewährleistung von Feuchtigkeitsstabilität und Prozesspräzision

- Was ist die Kontroverse um Kohlenstoffnanoröhren? Die asbestähnlichen Gesundheitsrisiken erklärt

- Was sind die technischen Vorteile der Verwendung eines industriellen elektrischen Rührwerks für ZrO2 und PMMA? Verbesserung der Abschirmungsuniformität

- Was ist der Mechanismus des reaktiven Sputterns? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist Vakuumsputtern? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Kann ein Diamanttester zwischen im Labor gezüchteten und natürlichen Diamanten unterscheiden? Die Wahrheit über die Diamantidentifikation

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was sind die Vorteile des HF-Sputterns? Vielseitige, stabile Dünnschichtabscheidung