Im Kern erzeugt die Induktionserwärmung Wärme direkt im Inneren eines leitfähigen Materials. Sie nutzt ein starkes, sich schnell änderndes Magnetfeld, um interne elektrische Ströme im Werkstück zu erzeugen. Wenn diese Ströme gegen den natürlichen elektrischen Widerstand des Materials fließen, entsteht intensive und präzise Wärme ohne physischen Kontakt von einer externen Quelle.

Bei der Induktionserwärmung geht es nicht darum, externe Wärme zuzuführen; es geht darum, elektromagnetische Prinzipien zu nutzen, um das Material in seine eigene Wärmequelle zu verwandeln. Diese berührungslose Methode bietet unübertroffene Geschwindigkeit, Präzision und Effizienz, indem sie Wärme intern durch induzierte elektrische Ströme erzeugt.

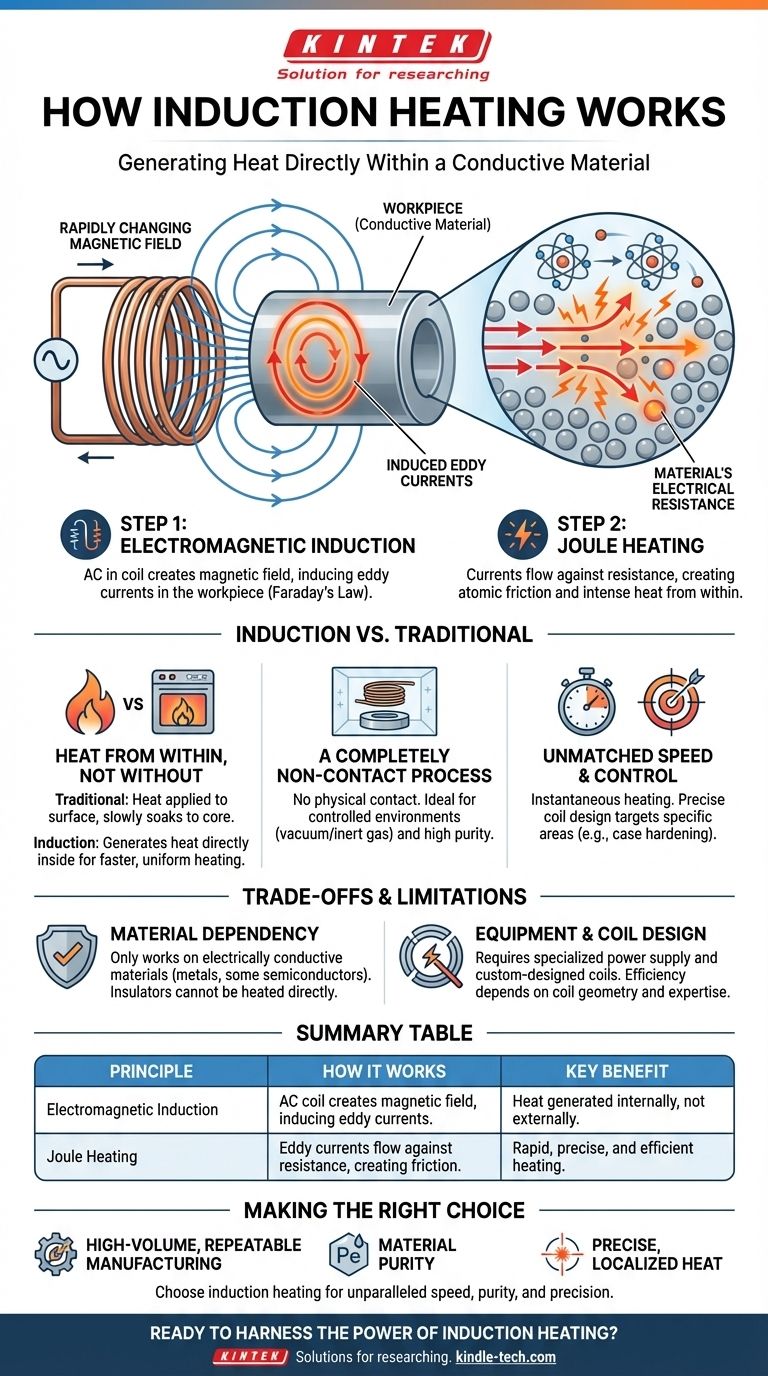

Die zwei Kernprinzipien der Induktionserwärmung

Der Prozess funktioniert durch ein direktes, zweistufiges physikalisches Prinzip. Das Verständnis beider Schritte ist entscheidend, um zu verstehen, warum er so effektiv ist.

Schritt 1: Elektromagnetische Induktion

Ein Wechselstrom (AC) wird durch eine speziell entwickelte Induktionsspule (typischerweise aus Kupfer) geleitet.

Gemäß Faradays Induktionsgesetz erzeugt dieser Wechselstrom in der Spule ein starkes und sich schnell änderndes Magnetfeld um sie herum.

Wenn ein elektrisch leitfähiges Werkstück, wie ein Stück Metall, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Inneren des Werkstücks. Diese werden als Wirbelströme bezeichnet.

Schritt 2: Joulesche Erwärmung

Die induzierten Wirbelströme fließen nicht durch einen perfekten Leiter. Jedes Material besitzt einen gewissen Grad an elektrischem Widerstand.

Wenn die Wirbelströme gegen den Widerstand des Materials fließen, entsteht auf atomarer Ebene Reibung. Diese Reibung äußert sich als intensive Wärme. Dieser Effekt ist als Joulesche Erwärmung bekannt.

Die Wärme wird im Inneren des Materials erzeugt und breitet sich dann durch Wärmeleitung im gesamten Teil aus. Die Wärmemenge ist eine Funktion der Stromstärke und des Widerstands des Materials.

Warum diese Methode anders ist

Der einzigartige Mechanismus der Induktionserwärmung bietet erhebliche Vorteile gegenüber traditionellen Methoden wie Flammen-, Widerstands- oder Ofenerwärmung.

Wärme von innen, nicht von außen

In einem herkömmlichen Ofen oder mit einer Flamme wird Wärme auf die Oberfläche eines Teils aufgebracht und muss langsam in den Kern eindringen.

Die Induktionserwärmung ist grundlegend anders. Sie erzeugt Wärme direkt im Material, was zu wesentlich schnelleren und gleichmäßigeren Heizzyklen führt. Dies verhindert auch Oberflächenverunreinigungen, da keine Verbrennungsnebenprodukte entstehen.

Ein vollständig berührungsloser Prozess

Die Induktionsspule berührt das Werkstück niemals. Die Energie wird vollständig über das Magnetfeld übertragen.

Dies ermöglicht die Erwärmung in kontrollierten Umgebungen, wie z.B. einem Vakuum oder Inertgas, was für die Herstellung hochreiner Metalle und Legierungen entscheidend ist.

Unübertroffene Geschwindigkeit und Kontrolle

Da die Erwärmung direkt und augenblicklich erfolgt, ist der Prozess extrem schnell.

Darüber hinaus kann das Magnetfeld durch die Form der Induktionsspule präzise gesteuert werden. Dies ermöglicht es, Wärme auf sehr spezifische Bereiche eines Teils zu richten, was Prozesse wie das Randschichthärten eines Zahnradzahns ermöglicht, während der Kern duktil bleibt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit hängt von spezifischen Bedingungen und Anforderungen ab.

Materialabhängigkeit

Die größte Einschränkung ist, dass der Prozess nur bei elektrisch leitfähigen Materialien funktioniert.

Metalle und einige Halbleiter (wie Graphit oder Siliziumkarbid) lassen sich sehr gut erwärmen. Elektrische Isolatoren wie die meisten Keramiken, Kunststoffe, Glas oder Holz können jedoch nicht direkt durch Induktion erwärmt werden.

Ausrüstung und Spulendesign

Induktionsheizsysteme erfordern eine spezialisierte Hochfrequenzstromversorgung und eine kundenspezifisch entwickelte Induktionsspule. Die anfängliche Kapitalinvestition kann höher sein als für eine einfache Fackel oder einen Ofen.

Die Effizienz und das Wärmemuster hängen stark von der Geometrie der Spule und ihrer Nähe zum Werkstück ab. Das Design einer effektiven Spule für ein komplexes Teil erfordert erhebliches Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Induktionserwärmung ist ein Spezialwerkzeug. Sie sollten es wählen, wenn seine einzigartigen Vorteile mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung liegt: Induktion ist ideal aufgrund ihrer unglaublichen Geschwindigkeit, Konsistenz und des Automatisierungspotenzials bei Prozessen wie Härten, Anlassen und Löten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Die berührungslose Natur der Induktionserwärmung macht sie zur überlegenen Wahl für das Schmelzen von Metallen im Vakuum oder in kontrollierter Atmosphäre, wodurch jegliche Kontamination verhindert wird.

- Wenn Ihr Hauptaugenmerk auf präziser, lokalisierter Wärme liegt: Die Fähigkeit der Induktion, eine kleine Zone eines größeren Teils selektiv zu erwärmen, ohne die umgebenden Bereiche zu beeinflussen, ist nahezu unübertroffen von jeder anderen Methode.

Das Verständnis dieses grundlegenden Prinzips der internen Erwärmung ist der Schlüssel, um seine Kraft für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Prinzip | Funktionsweise | Hauptvorteil |

|---|---|---|

| Elektromagnetische Induktion | Eine AC-gespeiste Spule erzeugt ein sich änderndes Magnetfeld, das Wirbelströme im Werkstück induziert. | Wärme wird intern erzeugt, nicht extern zugeführt. |

| Joulesche Erwärmung | Die induzierten Wirbelströme fließen gegen den elektrischen Widerstand des Materials und erzeugen Reibung und Wärme. | Bietet schnelle, präzise und effiziente Erwärmung. |

Bereit, die Geschwindigkeit, Präzision und Reinheit der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme. Ob Ihr Schwerpunkt auf der Großserienfertigung, der Materialreinheit in kontrollierter Atmosphäre oder der präzisen lokalen Wärmebehandlung liegt, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsheiztechnologie Ihre Prozesse und Effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Hochdruck-Rohröfen für Laboratorien

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie schützt die Vakuumumgebung in einem Vakuum-Heißpress-Ofen CoCrCuFeNi? Verhinderung der Oxidation für hochreine HEAs.

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Warum ist für das Heißpressen von Magnesiumlegierungen ein Hochvakuum erforderlich? Erzielen Sie eine überlegene Bindung bei 1 x 10^-3 Pa