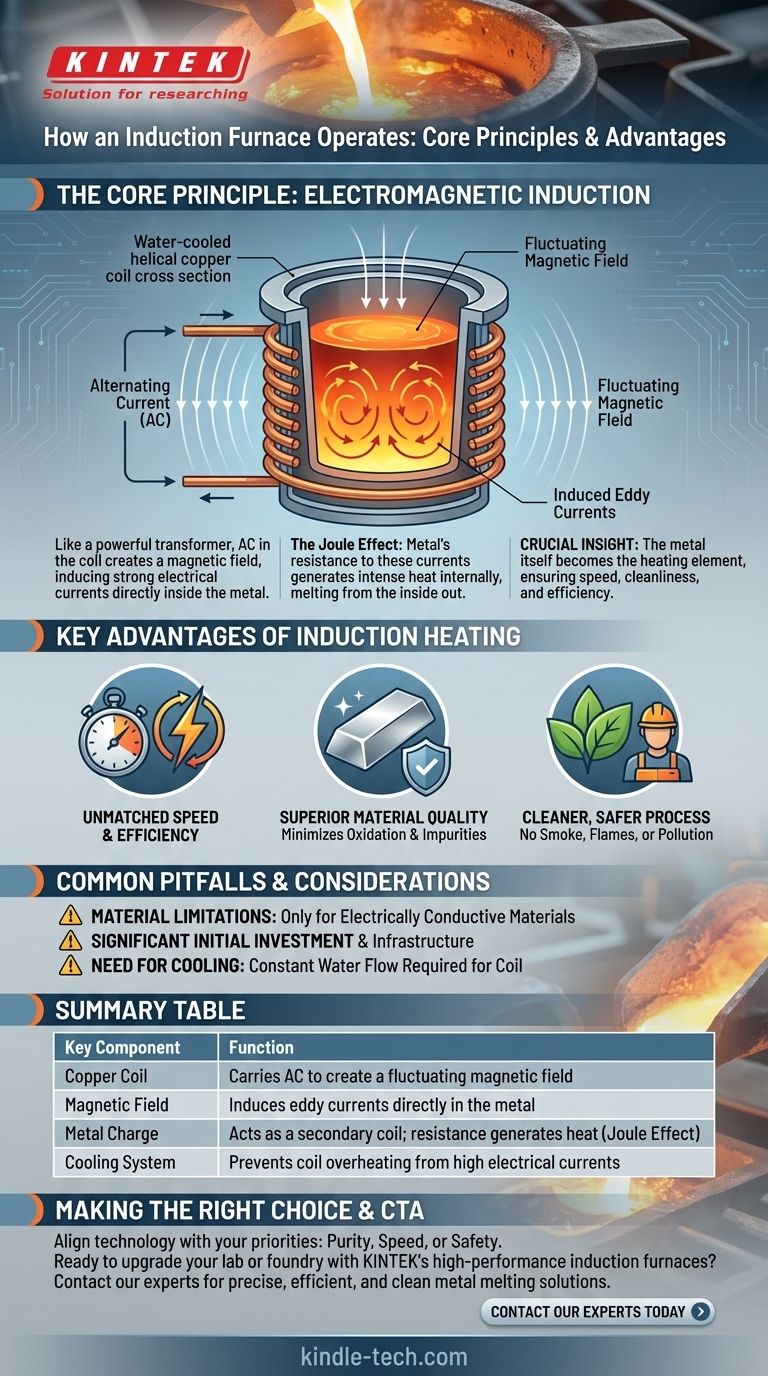

Im Kern funktioniert ein Induktionsofen wie ein leistungsstarker Transformator. Er verwendet einen Wechselstrom, der durch eine Kupferspule fließt, um ein fluktuierendes Magnetfeld zu erzeugen. Dieses Feld induziert einen starken elektrischen Strom direkt im zu schmelzenden Metall, und der eigene Widerstand des Metalls gegen diesen Strom erzeugt intensive, schnelle Wärme, wodurch es von innen nach außen schmilzt.

Die entscheidende Erkenntnis ist, dass ein Induktionsofen das Metall selbst zum Heizelement macht. Dieser Wechsel von externer zu interner Erwärmung bietet ein Maß an Geschwindigkeit, Sauberkeit und Effizienz, das traditionelle, auf Verbrennung basierende Methoden nicht erreichen können.

Das Kernprinzip: Elektromagnetische Induktion

Die Funktionsweise eines Induktionsofens ist eine direkte Anwendung des Faradayschen Induktionsgesetzes und des Joule-Effekts. Der Prozess lässt sich in einige unterschiedliche Schritte unterteilen.

Die Spule und das Magnetfeld

Das Herzstück des Ofens ist eine spiralförmige Spule, die typischerweise aus wassergekühlten Kupferrohren besteht. Durch diese Spule wird ein starker Wechselstrom (AC) geleitet.

Da die Richtung des Stroms ständig und schnell wechselt, erzeugt er ein starkes und fluktuierendes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren eines Stroms im Metall

Wenn ein elektrisch leitfähiges Material, wie Stahl oder Gold, in dieses Magnetfeld eingebracht wird, induziert das Feld starke, wirbelnde elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Stellen Sie sich die Primärspule des Ofens als eine Seite eines Transformators und das Metallstück als eine einwandige Sekundärspule vor. Die Energie wird drahtlos durch das Magnetfeld übertragen.

Widerstand und der Joule-Effekt

Jedes Metall besitzt einen gewissen natürlichen elektrischen Widerstand. Während die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, was immense Hitze erzeugt.

Dieses Phänomen ist als Joule-Effekt oder ohmsche Erwärmung bekannt. Die Wärme wird innerhalb des Metalls selbst erzeugt, was zu einem extrem schnellen und gleichmäßigen Schmelzen führt, ohne dass eine externe Flamme oder ein Heizelement Kontakt hat.

Wesentliche Vorteile der Induktionserwärmung

Diese einzigartige Heizmethode bietet erhebliche betriebliche Vorteile und macht sie zur bevorzugten Wahl in modernen Gießereien und Industrieanlagen.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Material erzeugt wird, sind die Heizzyklen unglaublich schnell. Die Energieübertragung erfolgt mit sehr hohem Wirkungsgrad – bei einigen Bauarten bis zu 98 % –, wodurch Energieverluste minimiert werden.

Überlegene Materialqualität

Traditionelle Öfen verbrennen Brennstoff, was Verunreinigungen einführt und die Oxidation (Materialverlust) auf der Metalloberfläche fördert. Die Induktionserwärmung ist ein sauberer Prozess ohne Verbrennung.

Die schnelle Erwärmung minimiert außerdem die Zeit, in der das Metall hohe Temperaturen aufweist, wodurch Oxidation und Entkohlung erheblich reduziert werden. Dies spart Material und erhält die Integrität der Legierung.

Ein sauberer, sichererer Prozess

Induktionsofen erzeugen keinen Rauch, keine Abwärme und keine schädlichen Emissionen, was zu einer sichereren und saubereren Arbeitsumgebung beiträgt und Prozessverschmutzung eliminiert.

Das Fehlen von offenen Flammen und Spritzern von geschmolzenem Metall, die bei älteren Methoden üblich sind, verbessert die Betriebssicherheit dramatisch. Der Prozess ist stärker eingekapselt und erzeugt weniger Unordnung.

Häufige Fallstricke und Überlegungen

Obwohl die Technologie äußerst effektiv ist, ist sie nicht ohne spezifische Anforderungen und Einschränkungen. Die objektive Abwägung dieser Faktoren ist entscheidend.

Materialbeschränkungen

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Sie kann nicht verwendet werden, um nicht leitende Materialien wie Keramik oder Glas direkt zu erhitzen, obwohl ein leitfähiger Tiegel erhitzt werden kann, um Wärme indirekt zu übertragen.

Anfangsinvestition und Infrastruktur

Induktionsofensysteme stellen eine erhebliche Kapitalinvestition dar. Sie erfordern außerdem eine robuste elektrische Infrastruktur, um die für den Betrieb erforderlichen hohen Energiemengen bereitzustellen.

Die Notwendigkeit der Kühlung

Die massiven Ströme, die durch die Primärspule fließen, erzeugen ihre eigene Wärme. Ein ständiger Durchfluss von Kühlwasser ist erforderlich, um zu verhindern, dass die Kupferspule überhitzt und schmilzt, was eine Komplexitätsebene und einen potenziellen Fehlerpunkt hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -qualität liegt: Die saubere, berührungslose Natur der Induktionserwärmung verhindert Kontamination und minimiert die Oxidation, was sie zu einer überlegenen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Die schnellen Heizzyklen, die Induktionsofen eigen sind, ermöglichen einen deutlich höheren Durchsatz im Vergleich zu herkömmlichen Methoden.

- Wenn Ihr Hauptaugenmerk auf Umweltauflagen und Arbeitssicherheit liegt: Der emissionsfreie und gekapselte Betrieb eines Induktionsofens ist die ideale Lösung zur Einhaltung moderner Standards.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien der Induktionserwärmung die Auswahl einer Technologie, die perfekt auf die Anforderungen der modernen, hocheffizienten Fertigung abgestimmt ist.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Kupferspule | Führt Wechselstrom zur Erzeugung eines fluktuierenden Magnetfeldes |

| Magnetfeld | Induziert Wirbelströme direkt im Metall |

| Metallcharge | Wirkt als Sekundärspule; Widerstand erzeugt Wärme (Joule-Effekt) |

| Kühlsystem | Verhindert Überhitzung der Spule durch hohe elektrische Ströme |

Sind Sie bereit, Ihr Labor oder Ihre Gießerei mit der Geschwindigkeit und Reinheit der Induktionserwärmung aufzurüsten? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionsofen, die für das präzise, effiziente und saubere Schmelzen von Metallen entwickelt wurden. Ob Sie sich auf Materialqualität, Produktionsgeschwindigkeit oder eine sicherere Arbeitsumgebung konzentrieren, unsere Lösungen sind auf Ihre spezifischen Bedürfnisse zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

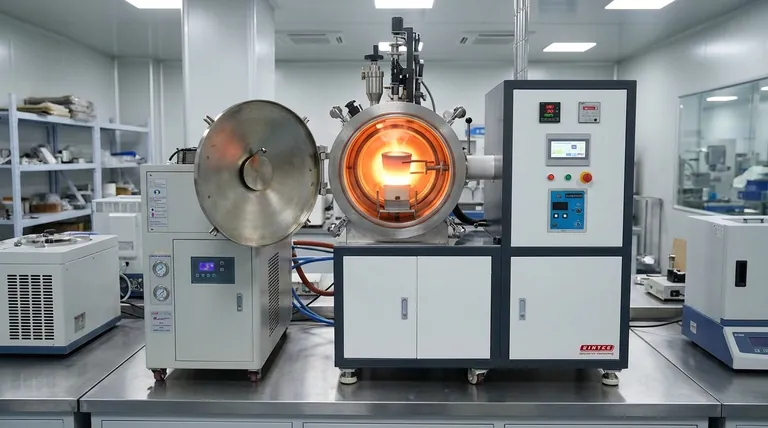

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen