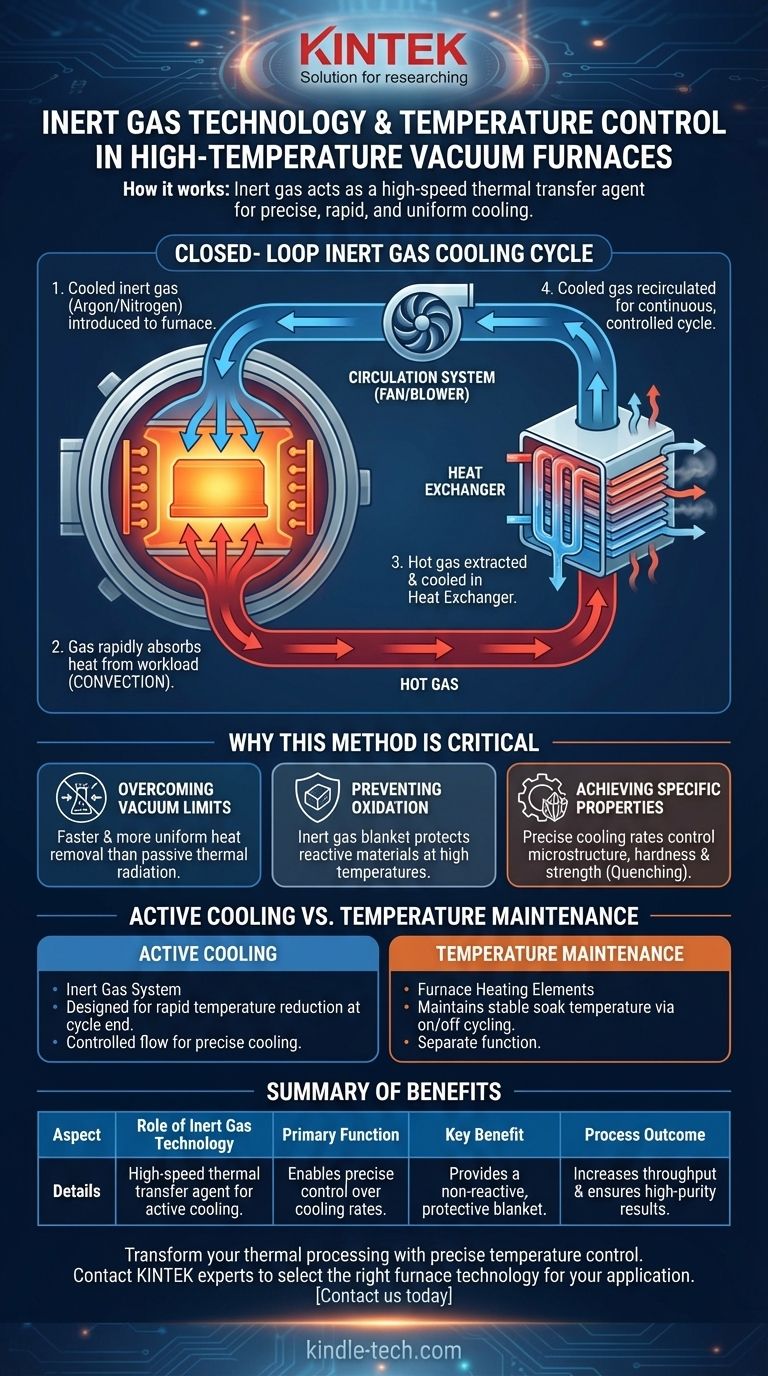

Kurz gesagt, die Inertgas-Technologie steuert die Temperatur, indem sie als Hochgeschwindigkeits-Wärmeübertragungsmedium fungiert. Ein Zirkulationssystem leitet gekühltes Inertgas in die heiße Zone des Ofens. Dieses Gas nimmt schnell Wärme vom Werkstück durch Konvektion auf, wird dann abgeführt, durch einen Wärmetauscher gekühlt und rezirkuliert, wodurch ein kontinuierlicher und präzise gesteuerter Kühlzyklus entsteht.

Die Kernfunktion von Inertgas in einem Hochtemperatur-Ofen besteht nicht nur darin, Oxidation zu verhindern, sondern auch eine schnelle, gleichmäßige und kontrollierbare Kühlung zu ermöglichen – eine Leistung, die durch Strahlung im Vakuum oder mit reaktiver Luft nicht erreichbar ist.

Die Mechanik der erzwungenen Konvektionskühlung

Um zu verstehen, wie dies funktioniert, ist es am besten, sich das Inertgas als Förderband für Wärme vorzustellen. Das System ist darauf ausgelegt, die Wärme so effizient wie möglich aus der Ofenkammer zu entfernen.

Die Schlüsselkomponenten

Das System stützt sich auf drei kritische Elemente, die zusammenarbeiten:

- Inertgas: Typischerweise Argon oder Stickstoff, gewählt, weil es nicht chemisch mit dem heißen Werkstück reagiert. Es dient als Medium für die Wärmeübertragung.

- Wärmetauscher: Dieses Gerät, oft wassergekühlt, ist das Ziel für die Wärme. Es entzieht dem Gas die thermische Energie, bevor es wieder in den Ofen zurückgeführt wird.

- Zirkulationssystem: Ein leistungsstarker Lüfter oder Gebläse wird verwendet, um das Inertgas durch diesen geschlossenen Kreislauf zu bewegen, vom Wärmetauscher in den Ofen und zurück.

Der Kühlzyklus Schritt für Schritt

Der Prozess ist ein kontinuierlicher Kreislauf. Sobald der Heizzyklus abgeschlossen ist und die Kühlung beginnen soll, wird das System aktiviert.

Das gekühlte Inertgas wird in die heiße Kammer gepresst. Es strömt über das Produkt und die feuerfesten Materialien des Ofens und nimmt deren thermische Energie weitaus effektiver auf als passive Strahlung.

Dieses nun heiße Gas wird sofort aus der Kammer abgeführt und durch den Wärmetauscher geleitet, wo seine Wärme abgeführt wird (z. B. in Kühlwasser).

Das nun gekühlte Gas wird dann zurück in den Ofen gedrückt, um mehr Wärme aufzunehmen. Die Geschwindigkeit dieses Zyklus wird durch ein Ventil gesteuert, das den Gasdurchfluss regelt, was dem Bediener eine präzise Kontrolle über die Kühlkurve ermöglicht.

Warum diese Methode entscheidend ist

Die Verwendung von Inertgas ist nicht nur eine Option; für viele fortschrittliche Materialprozesse ist sie eine Notwendigkeit. Die Gründe gehen weit über die einfache Temperaturreduzierung hinaus.

Überwindung der Grenzen eines Vakuums

In einem reinen Vakuum ist die einzige Möglichkeit für ein Objekt, sich abzukühlen, die thermische Strahlung. Dieser Prozess ist langsam, ungleichmäßig und wird mit abkühlendem Objekt weniger effizient. Inertgas führt die erzwungene Konvektion ein, eine dramatisch schnellere und gleichmäßigere Methode der Wärmeabfuhr.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen sind viele fortschrittliche Materialien, Metalle und Legierungen hochreaktiv mit Sauerstoff. Das Einleiten von Luft würde sofort eine zerstörerische Oxidation verursachen. Ein Inertgas bietet eine schützende, nicht reaktive Hülle um das Werkstück während des gesamten Heiz- und Kühlprozesses.

Erzielung spezifischer Materialeigenschaften

Die endgültige Mikrostruktur und die physikalischen Eigenschaften (wie Härte und Festigkeit) vieler Legierungen werden durch die Abkühlgeschwindigkeit bestimmt. Diese kontrollierte Kühlung, oft als Abschrecken bezeichnet, ist nur möglich, wenn die Geschwindigkeit der Wärmeextraktion präzise gesteuert werden kann. Die variable Durchflussrate eines Inertgassystems bietet genau diese Fähigkeit.

Verständnis der Rolle des Systems

Es ist entscheidend, zwischen zwei verschiedenen Temperatursteuerungsfunktionen in einem Ofen zu unterscheiden.

Aktive Kühlung vs. Temperaturerhaltung

Das Inertgassystem ist ein aktiver Kühlmechanismus, der für eine schnelle Temperaturreduzierung am Ende eines Zyklus konzipiert ist.

Die primäre Temperaturregelung des Ofens zur Halten eines Sollwerts ist anders. Wie durch einfache Ein-/Aus-Anzeigen beschrieben, schaltet dieses System die Heizelemente ein und aus, um eine stabile Temperatur während der Haltephase aufrechtzuerhalten. Dies sind zwei getrennte Systeme für zwei verschiedene Aufgaben.

Inhärente Kompromisse

Der Hauptkompromiss sind Komplexität und Kosten. Ein Inertgas-Abschrecksystem erfordert einen leistungsstarken, abgedichteten Zirkulationslüfter, eine umfangreiche Verrohrung, einen großen Wärmetauscher und eine Versorgung mit hochreinem Gas. Dies erhöht die Kapital- und Betriebskosten erheblich im Vergleich zu einem Ofen, der nur passiv kühlt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens mit Inertgas-Kühlung hängt vollständig von den Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, sauerstofffreien Prozessen liegt: Eine Inertgasatmosphäre ist unerlässlich, um Oxidation und Kontamination während des gesamten thermischen Zyklus zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Inertgas-Abschrecken kann die Kühlzeiten von vielen Stunden auf unter eine Stunde reduzieren und somit die Anzahl der pro Tag durchführbaren Zyklen eines Ofens drastisch erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer metallurgischer Eigenschaften liegt: Die präzisen, einstellbaren Kühlraten, die ein Gas-System mit variabler Durchflussrate bietet, sind für Prozesse wie Härten, Glühen oder Löten, die von einer bestimmten Kühlkurve abhängen, nicht verhandelbar.

Letztendlich gibt Ihnen die Inertgas-Technologie die aktive Kontrolle über die thermische Umgebung und verwandelt die Kühlphase von einem passiven Warten in einen kontrollierten und kritischen Prozessschritt.

Zusammenfassungstabelle:

| Aspekt | Rolle der Inertgas-Technologie |

|---|---|

| Hauptfunktion | Fungiert als Hochgeschwindigkeits-Wärmeübertragungsmedium für die aktive Kühlung. |

| Hauptvorteil | Ermöglicht präzise Kontrolle der Kühlraten für spezifische Materialeigenschaften. |

| Atmosphäre | Bietet eine nicht reaktive, schützende Hülle zur Verhinderung von Oxidation. |

| Prozessergebnis | Erhöht den Produktionsdurchsatz und gewährleistet hochreine Ergebnisse. |

Bereit, Ihre thermischen Prozesse mit präziser Temperaturregelung zu transformieren?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Hochtemperatur-Vakuumöfen mit Inertgas-Abschrecksystemen. Ob Ihr Ziel darin besteht, spezifische metallurgische Eigenschaften zu erzielen, den Produktionsdurchsatz zu erhöhen oder kontaminationsfreie Prozesse zu gewährleisten, unsere Lösungen sind darauf ausgelegt, Ihre genauen Bedürfnisse zu erfüllen.

Lassen Sie unsere Experten Ihnen helfen, die richtige Ofentechnologie für Ihre Anwendung auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung