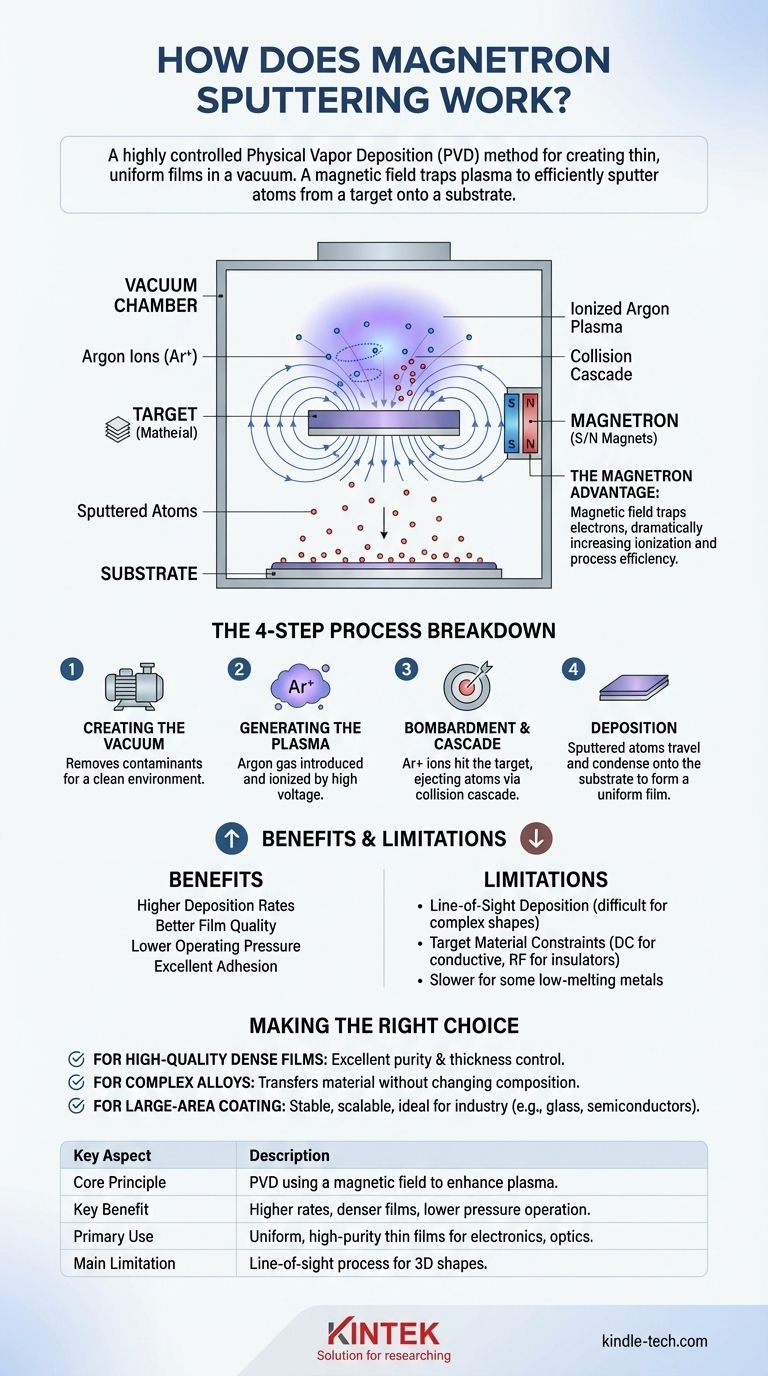

Im Kern ist das Magnetron-Sputtern eine hochkontrollierte Methode der physikalischen Gasphasenabscheidung (PVD), die zur Erzeugung extrem dünner und gleichmäßiger Materialschichten verwendet wird. Der Prozess findet in einem Vakuum statt, wo ein Magnetfeld verwendet wird, um ein Plasma aus ionisiertem Gas einzuschließen und es auf ein Ausgangsmaterial, das sogenannte „Target“, zu konzentrieren. Dieser intensive Beschuss schlägt Atome vom Target ab, die dann wandern und auf einem „Substrat“ kondensieren, wodurch die gewünschte Beschichtung entsteht.

Die zentrale Erkenntnis ist nicht nur das Sputtern selbst, sondern die Rolle des Magnetrons. Das Magnetfeld erhöht die Effizienz des Plasmas dramatisch, was zu höheren Abscheidungsraten, besserer Schichtqualität und der Möglichkeit führt, bei niedrigeren Drücken zu arbeiten als beim nicht-magnetischen Sputtern.

Der Sputterprozess: Eine Schritt-für-Schritt-Analyse

Um das Magnetron-Sputtern wirklich zu verstehen, können wir es in vier grundlegende Phasen unterteilen. Jeder Schritt spielt eine entscheidende Rolle für die endgültige Qualität der Dünnschicht.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

Dies ist unerlässlich, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, die sonst die Schicht verunreinigen oder mit dem Prozess reagieren würden. Eine saubere Umgebung gewährleistet die Reinheit der Endbeschichtung.

Schritt 2: Erzeugung des Plasmas

Eine geringe Menge eines Inertgases, typischerweise Argon (Ar), wird in die Kammer geleitet.

Eine hohe Spannung wird zwischen dem Targetmaterial (das als Kathode fungiert) und dem Substrat (oft nahe der Anode) angelegt. Dieses elektrische Feld energetisiert das Argongas, entreißt den Atomen Elektronen und erzeugt ein Plasma – eine leuchtende, ionisierte Gaswolke aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 3: Der Beschuss und die Kollisionskaskade

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und schlagen mit immenser kinetischer Energie auf die negativ geladene Targetoberfläche.

Dieser Aufprall ist kein einfaches „Abplatzen“ von der Oberfläche. Er initiiert eine Kollisionskaskade innerhalb des Atomgitters des Targets, die den Impuls vom Ion auf die Targetatome überträgt. Wenn diese Kaskade die Oberfläche erreicht, stößt sie Targetatome aus, falls die Energie die Oberflächenbindungsenergie des Materials übersteigt.

Schritt 4: Abscheidung auf dem Substrat

Die ausgestoßenen oder „gesputterten“ Atome bewegen sich durch die Vakuumkammer.

Sie treffen schließlich auf das Substrat, das strategisch platziert ist, um sie abzufangen. Beim Auftreffen auf das kühlere Substrat kondensieren die Atome und bauen sich Schicht für Schicht zu einer dichten und gleichmäßigen Dünnschicht auf.

Die entscheidende Rolle des Magnetrons

Der oben beschriebene Prozess ist das Standard-Sputtern. Das „Magnetron“ ist die spezielle Komponente, die diese Technik so leistungsfähig und weit verbreitet macht.

Einfangen von Elektronen mit einem Magnetfeld

Eine Reihe leistungsstarker Magnete wird hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das sich vor die Oberfläche des Targets projiziert.

Dieses Magnetfeld ist zu schwach, um die schweren Argonionen zu beeinflussen, aber es ist stark genug, um die viel leichteren, sich schnell bewegenden Elektronen in einer spiralförmigen Bahn nahe am Target einzufangen.

Erhöhung der Ionisationseffizienz

Durch das Einfangen der Elektronen erhöht das Magnetron deren Weglänge dramatisch. Anstatt ein oder zwei Kollisionen zu verursachen, verursachen sie nun Hunderte.

Jede Kollision mit einem neutralen Argonatom hat die Chance, ein neues Argonion zu erzeugen. Dies führt zu einem viel dichteren, intensiveren Plasma, das direkt über dem Target konzentriert ist, genau dort, wo es am meisten benötigt wird.

Die Vorteile: Höhere Raten und bessere Schichten

Dieses hocheffiziente Plasma führt zu einer massiven Zunahme der Anzahl der Ionen, die das Target bombardieren. Dies führt direkt zu einer höheren Abscheidungsrate.

Da der Prozess so effizient ist, kann er außerdem bei niedrigeren Gasdrücken betrieben werden. Ein niedrigerer Druck bedeutet, dass die gesputterten Atome auf ihrem Weg zum Substrat weniger Gasatomen begegnen, was zu einer reineren, dichteren und qualitativ hochwertigeren Schicht führt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht die Lösung für jedes Szenario. Es ist entscheidend, seine Einschränkungen zu verstehen.

Line-of-Sight-Abscheidung

Die gesputterten Atome bewegen sich im Allgemeinen geradlinig vom Target zum Substrat. Diese Sichtlinien-Natur erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Formen mit scharfen Ecken oder Hinterschneidungen.

Einschränkungen des Targetmaterials

Die gebräuchlichste Konfiguration, das DC (Gleichstrom)-Sputtern, erfordert, dass das Targetmaterial elektrisch leitfähig ist. Das Beschichten von isolierenden oder keramischen Materialien ist möglich, erfordert jedoch eine komplexere Konfiguration, bekannt als RF (Radiofrequenz)-Sputtern.

Abscheidungsraten für bestimmte Materialien

Obwohl viel schneller als das einfache Sputtern, kann es für bestimmte Metalle mit niedrigem Schmelzpunkt langsamer sein als andere PVD-Methoden wie die thermische Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Schichten liegt: Magnetron-Sputtern ist eine außergewöhnliche Wahl aufgrund seiner Fähigkeit, Schichten mit hoher Reinheit, ausgezeichneter Haftung und präziser Dickenkontrolle zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Legierung liegt: Sputtern ist ideal, da es das Material vom Target auf das Substrat überträgt, ohne dessen chemische Zusammensetzung (Stöchiometrie) zu verändern.

- Wenn Ihr Hauptaugenmerk auf der großflächigen industriellen Beschichtung liegt: Die Stabilität, Kontrolle und Skalierbarkeit des Magnetron-Sputterns machen es zu einer bevorzugten Technologie für Anwendungen wie Architekturglas, Halbleiter und Displayherstellung.

Durch das Verständnis dieser Prinzipien können Sie das Magnetron-Sputtern effektiv nutzen, um hochkontrollierte, leistungsstarke Dünnschichten für eine Vielzahl von Anwendungen zu erzeugen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Physikalische Gasphasenabscheidung (PVD) unter Verwendung eines Magnetfeldes zur Verbesserung der Plasmaeffizienz. |

| Hauptvorteil | Höhere Abscheidungsraten, dichtere Schichten und Betrieb bei niedrigeren Drücken. |

| Primäre Anwendung | Erzeugung gleichmäßiger, hochreiner Dünnschichten für Elektronik, Optik und Beschichtungen. |

| Haupteinschränkung | Sichtlinienprozess kann das Beschichten komplexer 3D-Formen erschweren. |

Bereit, Hochleistungs-Dünnschichten in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse wie das Magnetron-Sputtern. Unsere Expertise stellt sicher, dass Sie die hochwertigen, gleichmäßigen Beschichtungen erhalten, die für Forschung und Entwicklung sowie die Produktion unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur