Im Kontext der Pyrolyse ist Druck ein kritischer Kontrollparameter, der die endgültige Produktverteilung zwischen Gas, Flüssigkeit und Feststoff direkt bestimmt. Obwohl viele grundlegende Pyrolysesysteme bei atmosphärischem Druck arbeiten, ist die gezielte Änderung des Drucks – entweder durch Erzeugung eines Vakuums oder durch Anlegen von Überdruck – eine Schlüsseltechnik zur Optimierung des Prozesses für ein spezifisch gewünschtes Ergebnis.

Die grundlegende Rolle des Drucks bei der Pyrolyse besteht darin, die Verweilzeit flüchtiger Verbindungen im Reaktor zu steuern. Niedriger Druck entfernt diese Dämpfe schnell, um sie als Flüssigkeiten (Bioöl) zu erhalten, während hoher Druck sie einschließt und eine weitere Zersetzung in Gas (Synthesegas) und Koks erzwingt.

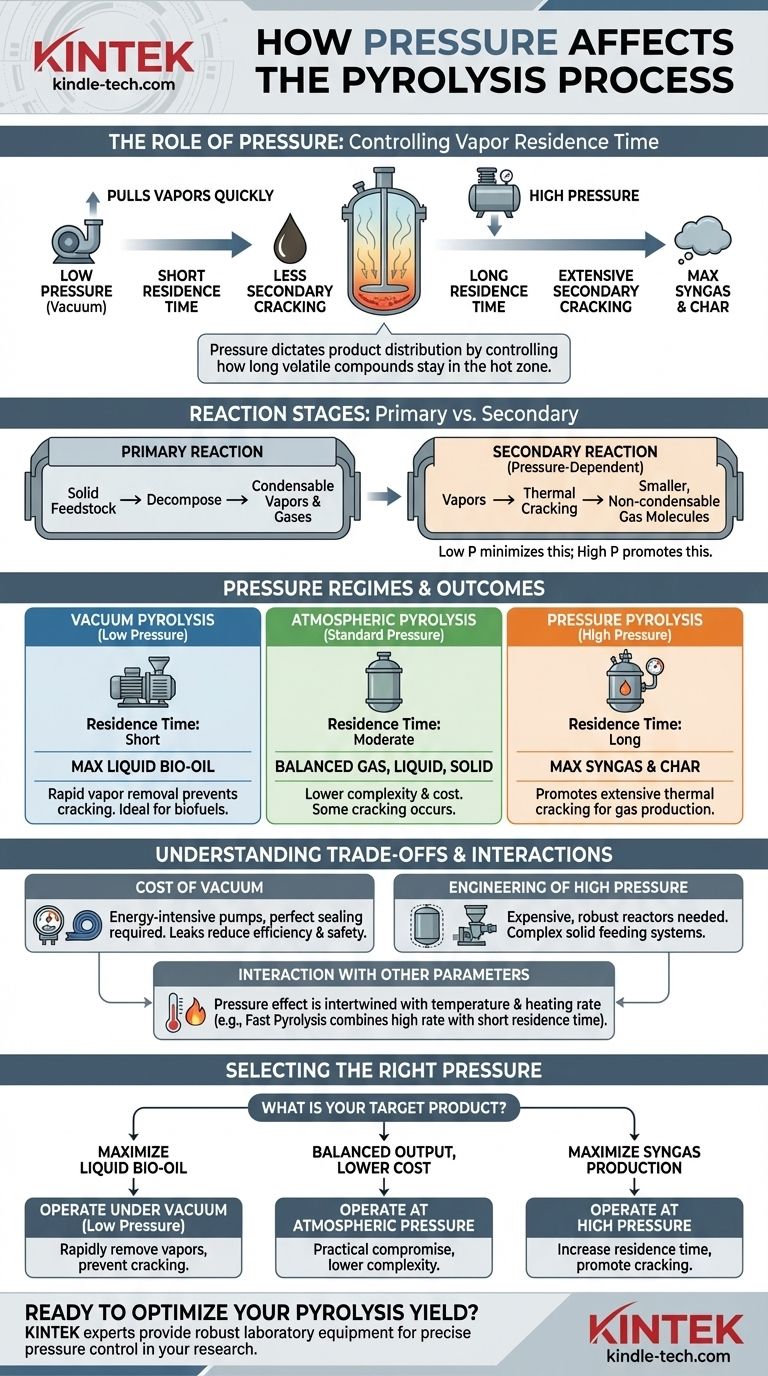

Die Rolle des Drucks bei Pyrolyse-Reaktionen

Um die Auswirkung des Drucks zu verstehen, muss man zunächst zwischen den beiden Reaktionsstufen unterscheiden, die in einem Pyrolyse-Reaktor ablaufen.

Primärreaktionen vs. Sekundärreaktionen

Pyrolyse ist kein einmaliges Ereignis. Zuerst zersetzt sich das feste Ausgangsmaterial (wie Biomasse oder Kunststoff) in eine Mischung aus kondensierbaren Dämpfen und nicht kondensierbaren Gasen. Dies ist die Primärreaktion.

Diese anfänglichen Dämpfe können dann weiteren Reaktionen unterliegen, wenn sie sich in der heißen Zone des Reaktors aufhalten. Sie können zerfallen oder zu kleineren, nicht kondensierbaren Gasmolekülen „gecrackt“ werden. Dies sind die Sekundärreaktionen.

Wie der Druck die Verweilzeit der Dämpfe steuert

Der Druck beeinflusst direkt, wie lange die anfänglichen Pyrolysedämpfe in der heißen Reaktionszone verbleiben.

Bei niedrigem Druck (Vakuum) gibt es eine starke treibende Kraft, die die Dämpfe fast unmittelbar nach ihrer Bildung aus dem Reaktor zieht. Dies verkürzt ihre Verweilzeit und minimiert die Wahrscheinlichkeit von Sekundärreaktionen.

Bei hohem Druck werden die Dämpfe stärker komprimiert und bewegen sich langsamer. Ihre Verweilzeit in der heißen Zone verlängert sich erheblich, was ein ausgedehntes sekundäres Cracking fördert.

Vergleich der Pyrolyse-Druckregime

Die Wahl des Betriebsdrucks ist eine bewusste Entscheidung, um ein bestimmtes Produkt anzusteuern. Jedes Regime hat ein unterschiedliches Ergebnis.

Vakuum-Pyrolyse (Niedriger Druck)

Durch den Betrieb unter Vakuum maximiert das System die Ausbeute an flüssigem Bioöl.

Die schnelle Entfernung der Dämpfe verhindert, dass sie zu kleineren Gasmolekülen cracken. Die Dämpfe werden schnell zu einer kühleren Kondensationseinheit transportiert, wo sie als Flüssigkeit gesammelt werden. Diese Methode ist ideal für die Herstellung flüssiger Biokraftstoffe oder chemischer Ausgangsstoffe.

Atmosphärische Pyrolyse (Standarddruck)

Dies ist die häufigste und oft einfachste Konfiguration, die bei oder nahe dem Umgebungsdruck betrieben wird.

Sie bietet eine ausgewogene Verteilung von festen, flüssigen und gasförmigen Produkten. Es findet ein gewisses sekundäres Cracking statt, aber es ist weniger ausgeprägt als in einem Hochdrucksystem. Dieser Ansatz wird oft wegen seiner geringeren Komplexität und Kosten gewählt.

Druckpyrolyse (Hoher Druck)

Der Betrieb bei Drücken, die deutlich über dem atmosphärischen Druck liegen, verschiebt die Produktverteilung hin zu Synthesegas und Biokoks.

Die lange Verweilzeit der Dämpfe stellt sicher, dass sie einem ausgedehnten thermischen Cracking unterzogen werden, wodurch wertvolle flüssige Vorläufer in permanente Gase wie Wasserstoff, Kohlenmonoxid und Methan umgewandelt werden. Dieser Prozess wird manchmal zur Maximierung der Gasproduktion für die Energieerzeugung eingesetzt.

Verständnis der Kompromisse

Obwohl der Druck ein mächtiges Werkzeug ist, bringt seine Änderung technische und wirtschaftliche Herausforderungen mit sich, die berücksichtigt werden müssen.

Die Kosten des Vakuums

Die Erzeugung und Aufrechterhaltung eines Vakuums erfordert energieintensive Pumpen und ein perfekt abgedichtetes Reaktorsystem. Jede Leckage verschlechtert das Vakuum, reduziert die Effizienz und kann Sicherheitsrisiken darstellen, indem Luft in das heiße System gelangt.

Die technischen Herausforderungen bei hohem Druck

Hochdruckreaktoren sind in der Herstellung erheblich teurer, da sie robust genug sein müssen, um sicher zu arbeiten. Die Systeme, die erforderlich sind, um Feststoffe in einen unter Druck stehenden Behälter einzuführen, sind ebenfalls weitaus komplexer und kostspieliger als die für atmosphärische Systeme.

Abwägung des Drucks mit anderen Parametern

Der Druck wirkt nicht isoliert. Seine Wirkung ist mit Temperatur und Aufheizrate verknüpft. Beispielsweise kombiniert die „schnelle Pyrolyse“ eine hohe Aufheizrate mit einer kurzen Verweilzeit der Dämpfe (oft bei nahezu atmosphärischem Druck mit hohem Gasfluss erreicht), um die Bioölausbeute zu maximieren. Das effektivste Prozessdesign berücksichtigt stets, wie diese Schlüsselparameter interagieren.

Auswahl des richtigen Drucks für Ihr Ziel

Ihre Wahl des Betriebsdrucks sollte ausschließlich von Ihrem Zielprodukt und Ihren betrieblichen Einschränkungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an flüssigem Bioöl liegt: Arbeiten Sie unter Vakuum (niedriger Druck), um Pyrolysedämpfe schnell zu entfernen und sekundäres Cracking zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Arbeiten Sie bei hohem Druck, um die Verweilzeit der Dämpfe zu erhöhen und das thermische Cracking der Dämpfe in nicht kondensierbare Gase zu fördern.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Ausgabe bei geringeren Investitionskosten liegt: Arbeiten Sie bei oder nahe atmosphärischem Druck, da dies einen praktischen Kompromiss zwischen Produktausbeuten und Systemkomplexität darstellt.

Letztendlich bietet die Manipulation des Drucks einen mächtigen Hebel, um den Pyrolyseprozess in Richtung Ihrer gewünschten chemischen Produkte und wirtschaftlichen Ergebnisse zu steuern.

Zusammenfassungstabelle:

| Druckregime | Verweilzeit der Dämpfe | Hauptproduktergebnis | Schlüsselmerkmal |

|---|---|---|---|

| Vakuum (Niedrig) | Kurz | Maximiert flüssiges Bioöl | Schnelle Dampfentfernung verhindert Cracking |

| Atmosphärisch | Mittel | Ausgewogen Gas, Flüssigkeit, Feststoff | Geringere Komplexität und Kosten |

| Hoher Druck | Lang | Maximiert Synthesegas & Koks | Fördert ausgedehntes sekundäres Cracking |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Entwicklungsbedürfnisse in der Pyrolyse zugeschnitten sind. Egal, ob Sie auf Bioöl-, Synthesegas- oder Koks-Produktion abzielen, unsere Lösungen helfen Ihnen, eine präzise Kontrolle über Druck und andere kritische Parameter zu erreichen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors mit der richtigen Ausrüstung für Ihre spezifischen Pyrolyseziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten