Kurz gesagt, eine Erhöhung der Sintertemperatur verbessert im Allgemeinen die mechanischen Eigenschaften eines Materials, jedoch nur bis zu einem optimalen Punkt. Die Wärme liefert die Energie, die benötigt wird, um Materialpartikel miteinander zu verbinden, wodurch die Dichte erhöht und eine stärkere, kohäsivere Endkomponente geschaffen wird. Eine Überschreitung der optimalen Temperatur kann diese Eigenschaften jedoch verschlechtern.

Die Beziehung zwischen Sintertemperatur und mechanischer Festigkeit dreht sich im Wesentlichen um die Kontrolle der Dichte. Die Temperatur treibt die atomare Diffusion an, die Poren zwischen Partikeln eliminiert, aber übermäßige Hitze kann Defekte wie übergroße Körner verursachen, die das Material letztendlich schwächen.

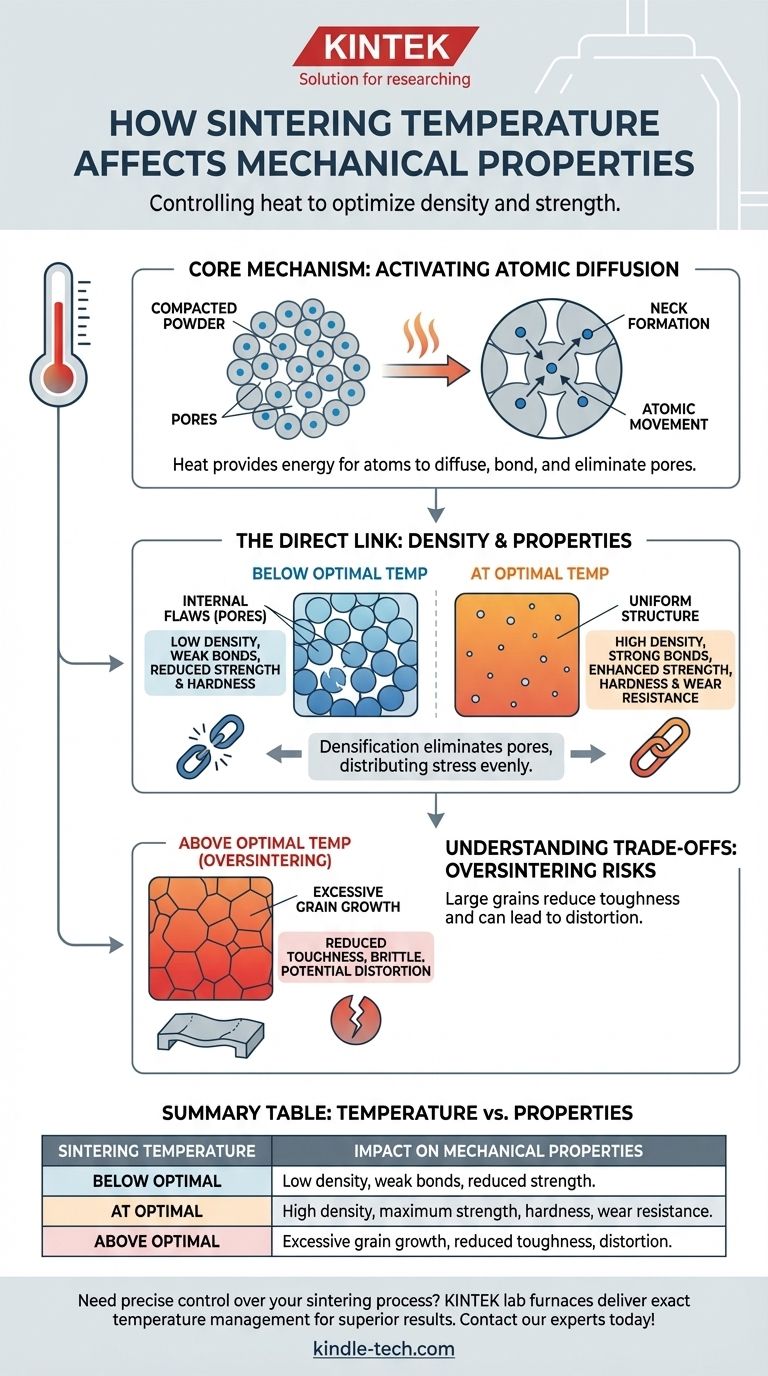

Der Kernmechanismus: Wie die Temperatur die Verdichtung antreibt

Sintern ist ein thermischer Prozess zur Verdichtung und Formung einer festen Materialmasse durch Wärme, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Die Temperatur ist die primäre Variable, die die Effizienz dieser Transformation steuert.

Aktivierung der atomaren Diffusion

Wärme ist eine Form von Energie. Ihre Anwendung auf ein verdichtetes Pulver gibt den Atomen innerhalb der Partikel die Energie, die sie zur Bewegung oder Diffusion benötigen. Diese atomare Bewegung ist der Motor des gesamten Sinterprozesses.

Halsbildung und Partikelbindung

Wenn Atome zu diffundieren beginnen, bewegen sie sich über die Grenzen benachbarter Partikel hinweg. Dies erzeugt kleine Brücken oder „Hälse“ an den Kontaktpunkten. Die Bildung dieser Hälse ist der erste Schritt bei der Umwandlung eines losen Pulvers in eine feste, gebundene Struktur.

Poreneliminierung und erhöhte Dichte

Bei ausreichender Temperatur und Zeit setzt sich die atomare Diffusion fort und bewegt Material von den Partikeln in die Hohlräume (Poren) zwischen ihnen. Dieser Prozess eliminiert systematisch die Porosität, wodurch die Komponente schrumpft und dichter wird.

Der direkte Zusammenhang zwischen Dichte und mechanischen Eigenschaften

Die Enddichte eines gesinterten Teils ist der kritischste Faktor für seine Leistung. Höhere Temperaturen tragen bis zu einem gewissen Punkt direkt zu einer höheren Dichte und damit zu besseren mechanischen Eigenschaften bei.

Reduzierung interner Fehler

Poren und Hohlräume in einem Material wirken als Spannungskonzentratoren. Wenn eine Last angelegt wird, verstärkt sich die Spannung an den Rändern dieser winzigen Löcher, wodurch sie zu den wahrscheinlichsten Bruchstellen werden. Durch die Eliminierung von Poren schafft die Verdichtung eine gleichmäßigere Struktur, die die Spannung gleichmäßig verteilt.

Verbesserung von Festigkeit, Härte und Verschleißfestigkeit

Ein dichteres Material ist von Natur aus fester und härter, da es mehr gebundene Masse besitzt, um Verformung und Bruch zu widerstehen. Diese erhöhte Härte verbessert auch seine Verschleißfestigkeit, da die Oberfläche Abrieb und Reibung besser standhalten kann.

Die Kompromisse verstehen: Das Risiko des Übersinterns

Einfach die höchstmögliche Temperatur zu verwenden, ist keine effektive Strategie. Eine zu hohe Temperatur oder eine zu lange Haltezeit führen zu neuen Problemen, die die Integrität des Materials erheblich beeinträchtigen können.

Das Problem des Kornwachstums

Bei übermäßigen Temperaturen können die einzelnen Kristalle oder Körner innerhalb des Materials beginnen, zu verschmelzen und abnormal groß zu werden. Obwohl dieser Prozess immer noch die Porosität reduziert, erzeugt er eine grobe Mikrostruktur.

Die Auswirkung auf die Zähigkeit

Ein Material mit übermäßig großen Körnern kann spröde werden. Das bedeutet, dass es zwar hart sein mag, seine Zähigkeit – seine Fähigkeit, Energie zu absorbieren und katastrophalem Versagen zu widerstehen – jedoch erheblich reduziert ist.

Die Gefahr der Verformung

Schließlich hat jedes Material einen Schmelzpunkt. Wenn die Sintertemperatur sich dieser Grenze nähert, kann das Material übermäßig weich werden, was zu Absacken, Verformung oder einem vollständigen Verlust der beabsichtigten Form der Komponente führen kann.

Optimierung der Sintertemperatur für Ihr Ziel

Die „richtige“ Sintertemperatur ist kein Einzelwert, sondern hängt vollständig vom gewünschten Ergebnis für die Endkomponente ab. Ihr Ziel bestimmt das ideale Gleichgewicht zwischen Dichte und Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ihr Ziel ist es, die höchstmögliche Dichte kurz vor dem Einsetzen eines schnellen Kornwachstums zu erreichen. Dies erfordert eine präzise Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filter): Sie sollten eine niedrigere Temperatur verwenden, um die Halsbildung zwischen Partikeln zu fördern, ohne die Poren vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Kosten liegt: Sie können eine moderate Temperatur wählen, die ausreichende mechanische Eigenschaften für die Anwendung erzielt, ohne die hohen Energiekosten des Sinterns bei Spitzentemperatur zu verursachen.

Letztendlich ist die Steuerung der Sintertemperatur die Kunst, das atomare Verhalten zu managen, um die ideale Materialstruktur für Ihre spezifischen Bedürfnisse aufzubauen.

Zusammenfassungstabelle:

| Auswirkung der Sintertemperatur | Einfluss auf mechanische Eigenschaften |

|---|---|

| Unter optimal | Geringe Dichte, schwache Partikelbindungen, reduzierte Festigkeit und Härte |

| Optimal | Hohe Dichte, starke Bindungen, maximale Festigkeit, Härte und Verschleißfestigkeit |

| Über optimal (Übersintern) | Übermäßiges Kornwachstum, reduzierte Zähigkeit, potenzielle Verformung |

Benötigen Sie präzise Kontrolle über Ihren Sinterprozess, um überragende Materialeigenschaften zu erzielen? Bei KINTEK sind wir auf Hochleistungs-Laboröfen und Verbrauchsmaterialien spezialisiert, die ein exaktes Temperaturmanagement für konsistente, zuverlässige Ergebnisse liefern. Egal, ob Sie fortschrittliche Keramiken, Metalllegierungen oder spezielle Verbundwerkstoffe entwickeln, unsere Ausrüstung gewährleistet optimale Verdichtung und mechanische Leistung. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Funktion eines VHPS-Systems in CoCrFeNiMn-Legierungen? Erreichen von nahezu theoretischer Dichte und hoher Reinheit

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung