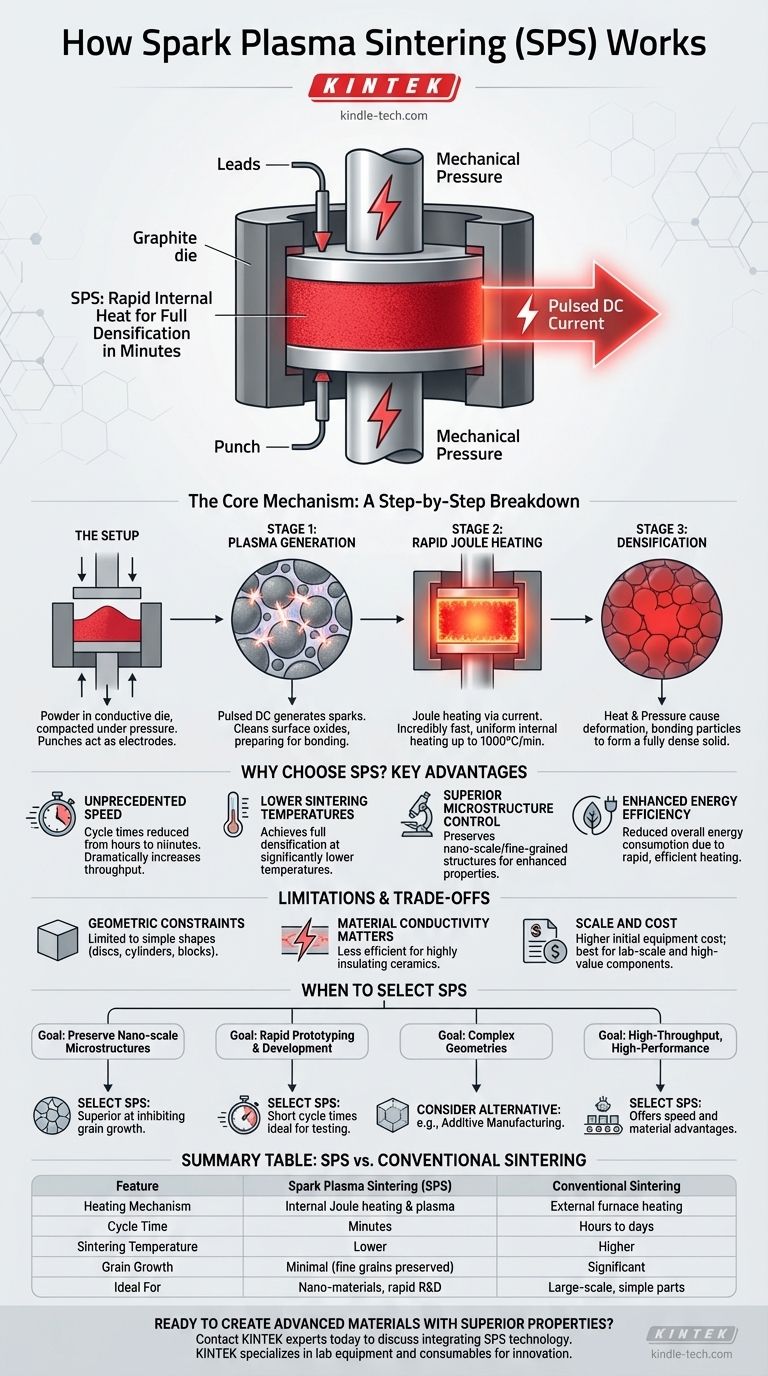

Im Wesentlichen ist das Spark Plasma Sintering (SPS) eine fortschrittliche Sintertechnik, die Pulver zu einem dichten Feststoff verdichtet, indem gleichzeitig hoher mechanischer Druck und ein hochleistungsfähiger gepulster Gleichstrom (DC) durch sie geleitet werden. Im Gegensatz zu herkömmlichen Öfen, die extern und langsam heizen, nutzt SPS das Pulver und seine Werkzeuge als Heizelement, wodurch eine schnelle, interne Erwärmung entsteht. Dies ermöglicht eine vollständige Verdichtung innerhalb weniger Minuten statt Stunden.

Der grundlegende Vorteil von SPS liegt in seinem einzigartigen Heizmechanismus. Durch die Nutzung von Elektrizität zur direkten Wärmeerzeugung im Material verkürzt es die Verarbeitungszeit drastisch und senkt die erforderliche Sintertemperatur, was entscheidend für die Herstellung fortschrittlicher Materialien mit feinkörnigen Mikrostrukturen und überlegenen Eigenschaften ist.

Der Kernmechanismus: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, warum SPS so effektiv ist, ist es hilfreich, den Prozess in seine einzelnen Phasen zu unterteilen, die schnell aufeinanderfolgen.

Der Aufbau: Kombination von Druck und Strom

Zuerst wird das Rohpulver in eine leitfähige Matrize, typischerweise aus Graphit, gegeben. Das Pulver wird dann unter einer uniaxialen mechanischen Last zwischen zwei Stempeln verdichtet, ähnlich einem Standard-Heißpressaufbau.

Entscheidend ist, dass diese Stempel auch als Elektroden dienen und die gesamte Matrizenanordnung an eine Hochleistungsstromquelle anschließen.

Phase 1: Plasmaerzeugung und Oberflächenreinigung

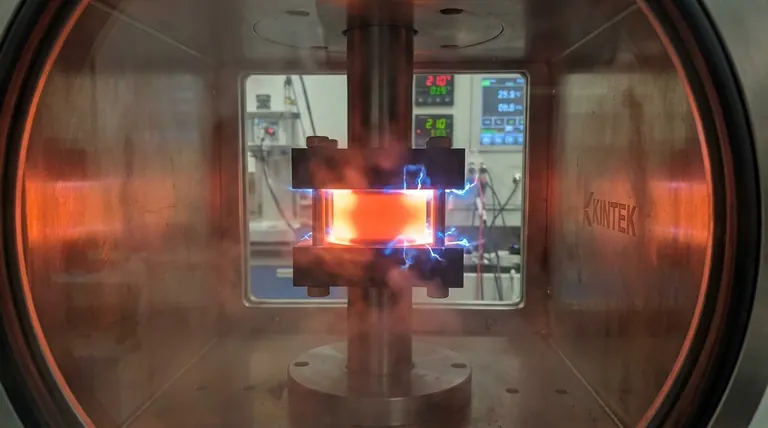

Wenn der gepulste Gleichstrom zum ersten Mal angelegt wird, können die mikroskopischen Lücken zwischen den Pulverpartikeln Funken oder kurzzeitige Plasmaentladungen erzeugen.

Dieser anfängliche Energieimpuls gilt als entscheidend für den Prozess. Er hilft, Oberflächenoxide oder Verunreinigungsfilme auf den Pulverpartikeln abzubrennen und makellose Oberflächen zu schaffen, die bereit zur Bindung sind.

Phase 2: Schnelle Joulesche Erwärmung

Nach dem anfänglichen Funkenüberschlag übernimmt der primäre Heizmechanismus: die Joulesche Erwärmung. Dies ist der Effekt, bei dem Wärme erzeugt wird, wenn ein elektrischer Strom durch ein Widerstandsmaterial fließt.

Der Strom fließt durch die leitfähige Graphitmatrize und, falls das Pulver ebenfalls leitfähig ist, durch den Pulverpressling selbst. Diese duale Erwärmung (extern von der Matrize und intern vom Pulver) erzeugt eine unglaublich schnelle und gleichmäßige Erwärmung mit Raten, die bis zu 1000°C/min erreichen können.

Phase 3: Verdichtung und plastische Verformung

Die Kombination aus intensiver, schneller Hitze und konstantem mechanischem Druck zwingt die Pulverpartikel zum Erweichen und Verformen. Diese plastische Verformung ermöglicht es den Partikeln, sich miteinander zu verbinden, die leeren Räume (Porosität) zwischen ihnen schnell zu eliminieren und ein vollständig dichtes, festes Bauteil zu bilden.

Warum SPS wählen? Die wichtigsten Vorteile

Der einzigartige Mechanismus von SPS erschließt mehrere bedeutende Vorteile, die mit traditionellem ofenbasiertem Sintern unerreichbar sind.

Beispiellose Geschwindigkeit

Der offensichtlichste Vorteil ist die Geschwindigkeit. Durch die direkte Erwärmung des Materials reduziert SPS die Zykluszeiten von vielen Stunden auf nur wenige Minuten. Dies erhöht den Durchsatz für Forschung und Produktion dramatisch.

Niedrigere Sintertemperaturen

Da der elektrische Strom und die Plasmaeffekte die Partikel-zu-Partikel-Bindung verbessern, kann SPS eine vollständige Verdichtung bei viel niedrigeren Temperaturen erreichen – oft mehrere hundert Grad Celsius niedriger als bei herkömmlichen Methoden erforderlich.

Überlegene Mikrostrukturkontrolle

Dies ist wohl der wichtigste technische Vorteil. In der Materialwissenschaft führen kleinere Korngrößen oft zu überlegenen mechanischen Eigenschaften wie Festigkeit und Härte.

Da SPS niedrigere Temperaturen und extrem kurze Verarbeitungszeiten verwendet, haben die Körner des Materials sehr wenig Zeit zum Wachsen. Dies ermöglicht es, die nanoskaligen oder feinkörnigen Strukturen fortschrittlicher Pulver zu erhalten, was zu leistungsfähigeren Materialien führt.

Erhöhte Energieeffizienz

Die Kombination aus hohen Heizraten, kurzen Zykluszeiten und niedrigeren Temperaturen bedeutet, dass der Gesamtenergieverbrauch im Vergleich zum Betrieb eines großen Ofens für einen halben Tag erheblich reduziert wird, was SPS zu einem kostengünstigeren und nachhaltigeren Prozess macht.

Verständnis der Einschränkungen und Kompromisse

Obwohl leistungsstark, ist SPS keine Universallösung. Seine Methodik bringt inhärente Kompromisse mit sich, die entscheidend zu verstehen sind.

Geometrische Einschränkungen

Die Verwendung einer starren Matrize und uniaxialen Drucks bedeutet, dass SPS hauptsächlich für die Herstellung einfacher Geometrien wie Scheiben, Zylinder und rechteckige Blöcke geeignet ist. Die Herstellung komplexer, endkonturnaher Teile ist extrem schwierig.

Materialleitfähigkeit ist wichtig

Die Effizienz und Gleichmäßigkeit der Erwärmung ist bei elektrisch leitfähigen Materialien am höchsten. Bei stark isolierenden Keramiken erfolgt die Erwärmung hauptsächlich über die Graphitmatrize, wodurch sie weniger direkt ist und potenziell zu Temperaturgradienten zwischen der Oberfläche und dem Kern der Probe führen kann.

Maßstab und Kosten

SPS-Anlagen sind spezialisiert und teurer als ein herkömmlicher Ofen. Obwohl sie sich hervorragend für die Entwicklung im Labormaßstab und die Produktion hochwertiger Komponenten eignen, können sie für die Massenproduktion großer, einfacher Teile, bei denen ein traditioneller Ofen ausreichen würde, weniger kosteneffizient sein.

Wann Spark Plasma Sintering wählen?

Die Entscheidung für SPS hängt von Ihren spezifischen Materialzielen und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Mikrostrukturen liegt: SPS ist die überlegene Wahl, da seine Geschwindigkeit und niedrigere Temperaturen einzigartig effektiv bei der Hemmung des Kornwachstums sind.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentwicklung und Prototypenbau liegt: Die kurzen Zykluszeiten von SPS machen es ideal, um neuartige Pulverzusammensetzungen schnell zu verdichten und zu testen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung geometrisch komplexer Teile liegt: Sie sollten alternative Methoden wie die additive Fertigung oder das Pulverspritzgießen in Betracht ziehen, da SPS auf einfache Formen beschränkt ist.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von Hochleistungsmaterialien liegt: SPS bietet erhebliche Vorteile in Bezug auf Geschwindigkeit und endgültige Materialeigenschaften gegenüber dem herkömmlichen ofenbasierten Sintern für geeignete Geometrien.

Letztendlich bietet Spark Plasma Sintering ein unvergleichliches Maß an Kontrolle über den Verdichtungsprozess und ermöglicht die Herstellung fortschrittlicher Materialien, die mit traditionellen Techniken einfach nicht möglich sind.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmechanismus | Interne Joulesche Erwärmung & Plasma | Externe Ofenheizung |

| Zykluszeit | Minuten | Stunden bis Tage |

| Sintertemperatur | Niedriger | Höher |

| Kornwachstum | Minimal (feine Körner erhalten) | Signifikant |

| Ideal für | Nanomaterialien, schnelle F&E | Großserien, einfache Teile |

Bereit, fortschrittliche Materialien mit überlegenen Eigenschaften zu entwickeln?

Spark Plasma Sintering ist eine leistungsstarke Technik zur Entwicklung hochleistungsfähiger Materialien mit feinkörnigen Mikrostrukturen, schnellem Prototypenbau und energieeffizienter Produktion. Wenn Ihr Labor mit fortschrittlichen Keramiken, Metallen oder Verbundwerkstoffen arbeitet, kann die Expertise von KINTEK im Bereich Laborausrüstung Ihnen helfen, die SPS-Technologie zu integrieren, um Ihre Forschung und Entwicklung zu beschleunigen.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie SPS Ihrer spezifischen Anwendung zugute kommen kann. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie für Innovationen benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zum Sintern von CNT/Cu-Verbundwerkstoffen? Überlegene Dichte & Bindung

- Welche Rolle spielt der axiale Druck beim Vakuum-Heißpressen von Lithiumniobat? Optimierung von Dichte & Korngröße

- Welche Rolle spielt eine Graphitform beim Heißpress-Sinterprozess (HP) von LTPO? Beherrschen Sie die Hochdichtesintern

- Welche Rolle spielt ein Vakuum-Warmpress-Ofen bei der Herstellung von Ti2AlNb/TA15? Nahtlose Diffusionsschweißung erreichen

- Wie trägt die Heißpress-Technologie zu TlBr-Halbleiterkristallen bei? Beherrschung der Konsolidierung hochreiner Materialien

- Welche Bedingungen bietet eine Vakuum-Heißpresse für keramische Werkzeuge aus TiB2-TiN-WC? Erreichen einer Dichte von 98,7 %

- Wie optimiert ein Vakuum-Heißpressen-Ofen die Dichte von Ni-Co-Al-Superlegierungen durch spezifische Prozessparameter?

- Wie lange dauert das Funkenerosionssintern (SPS)? Komplette SPS-Zyklen in 5-20 Minuten