Im Grunde genommen ist die Laminierung der Prozess, bei dem zwei oder mehr flexible Materialien, bekannt als „Bahnen“ oder Substrate, dauerhaft zu einer einzigen Verbundstruktur verbunden werden. Typischerweise wird ein Klebstoff auf ein Substrat aufgetragen, das dann fest gegen ein zweites Substrat gepresst wird, um die Verbindung herzustellen. Das resultierende mehrschichtige Material wird dann fertiggestellt und zu einer Rolle aufgewickelt, um in Anwendungen wie Verpackung oder Druck verwendet zu werden.

Laminierung ist nicht einfach das Zusammenkleben von Schichten; es ist ein präziser Ingenieurprozess, der darauf abzielt, ein neues, überlegenes Material zu schaffen, das die gewünschten Eigenschaften – wie Festigkeit, Barrierewirkung oder Bedruckbarkeit – seiner einzelnen Komponenten kombiniert.

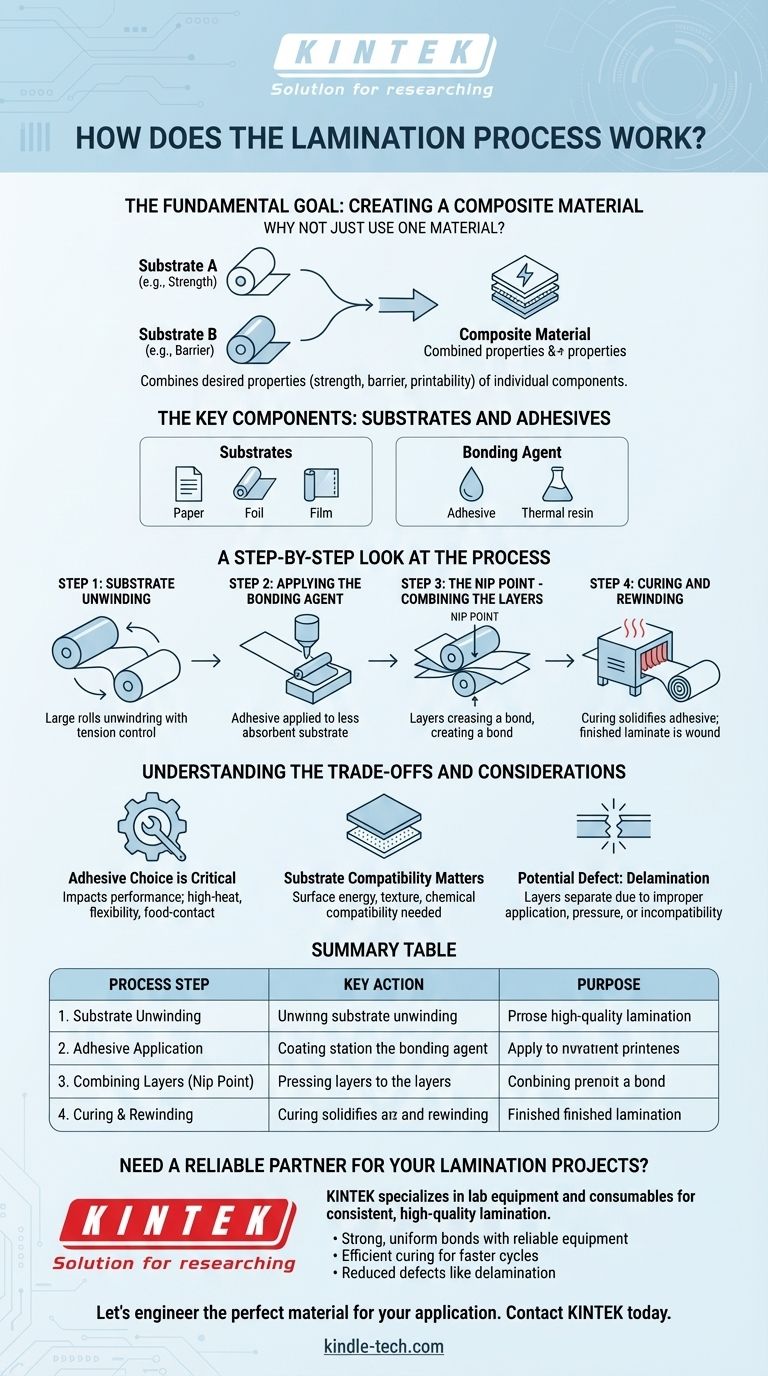

Das grundlegende Ziel: Schaffung eines Verbundmaterials

Warum nicht einfach ein Material verwenden?

Ein einzelnes Material besitzt selten alle gewünschten Eigenschaften. Zum Beispiel benötigt eine Lebensmittelverpackung möglicherweise die Sauerstoffbarriere eines Kunststoffs, die Festigkeit eines anderen und die bedruckbare Oberfläche eines dritten.

Die Laminierung ermöglicht es uns, diese unterschiedlichen Materialien zu kombinieren. Das Endprodukt ist ein Verbundwerkstoff, der besser funktioniert, als es jede einzelne Schicht allein könnte.

Die Schlüsselkomponenten: Substrate und Klebstoffe

Der Prozess umfasst zwei Hauptelemente. Substrate sind die einzelnen Materialschichten, die kombiniert werden, wie Papier, Folie oder verschiedene Arten von Kunststofffolien.

Das Bindemittel ist die Substanz, die sie zusammenhält. Obwohl dies oft ein flüssiger Klebstoff ist, kann es auch ein wärmeaktiviertes Harz in einem Prozess namens Thermolaminierung sein.

Ein Schritt-für-Schritt-Blick auf den Prozess

Schritt 1: Substratabwicklung

Der Prozess beginnt mit großen Rollen der einzelnen Substratmaterialien, die auf Maschinen montiert sind. Diese Bahnen werden unter präziser Spannung sorgfältig abgewickelt, um sicherzustellen, dass sie reibungslos und faltenfrei in die Linie geführt werden.

Schritt 2: Auftragen des Bindemittels

Die erste Substratbahn durchläuft eine Beschichtungsstation. Hier wird eine sorgfältig dosierte Klebstoffschicht auf ihre Oberfläche aufgetragen.

In der Regel wird der Klebstoff auf das weniger saugfähige oder nicht-poröse Substrat aufgetragen. Dies verhindert, dass der Klebstoff in das Material eindringt, was die endgültige Verbindung schwächen und Klebstoff verschwenden würde.

Schritt 3: Der Nip-Punkt – Kombinieren der Schichten

Die klebstoffbeschichtete Bahn und die zweite Bahn werden zusammengeführt und durch ein Paar Druckwalzen geführt. Dieser Treffpunkt wird als „Nip“ bezeichnet.

Der hohe Druck am Nip-Punkt gewährleistet einen engen Kontakt zwischen den Schichten, drückt eingeschlossene Luft heraus und erzeugt eine starke, gleichmäßige Verbindung über die gesamte Oberfläche. Eine Klinge kann verwendet werden, um überschüssigen Klebstoff abzustreifen, der an den Rändern herausquillt.

Schritt 4: Aushärten und Aufwickeln

Nach dem Zusammenfügen kann das neu gebildete Laminat einen beheizten Tunnel oder Trockenofen durchlaufen. Dieser Schritt, bekannt als Aushärten, verfestigt den Klebstoff und entfernt eventuelle Lösungsmittel.

Schließlich wird das fertige, mehrschichtige Laminat zu einer einzigen großen Rolle aufgewickelt, bereit zum Schneiden, Bedrucken oder zur Weiterverarbeitung in seine endgültige Form, wie z.B. einen Beutel oder ein Etikett.

Verständnis der Kompromisse und Überlegungen

Die Wahl des Klebstoffs ist entscheidend

Die Art des verwendeten Klebstoffs hat einen massiven Einfluss auf die Leistung. Einige sind für Hochtemperaturanwendungen konzipiert, andere für Flexibilität und wieder andere für die Einhaltung von Lebensmittelkontaktvorschriften. Eine falsche Wahl kann zu einem Versagen der Verbindung führen.

Substratkompatibilität ist wichtig

Nicht alle Materialien verbinden sich gut miteinander. Oberflächenenergie, Textur und chemische Eigenschaften müssen kompatibel sein, um eine dauerhafte Verbindung zu erzielen. Eine Vorbehandlung der Substratoberfläche ist manchmal notwendig, um sie empfänglicher für den Klebstoff zu machen.

Potenzieller Defekt: Delaminierung

Der häufigste Fehler bei der Laminierung ist die Delaminierung, bei der sich die Schichten zu trennen beginnen. Dies kann durch unsachgemäße Klebstoffanwendung, unzureichenden Druck am Nip-Punkt oder die Verwendung inkompatibler Substrate verursacht werden. Es beeinträchtigt die Integrität und die schützenden Eigenschaften des Materials.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Ziels des Endprodukts ist entscheidend für die Spezifikation der richtigen laminierten Struktur.

- Wenn Ihr Hauptaugenmerk auf dem Produktschutz liegt: Spezifizieren Sie ein Laminat mit Schichten, die eine starke Barriere gegen Feuchtigkeit, Sauerstoff oder Licht bieten, wie z.B. solche, die Folie oder spezielle Folien enthalten.

- Wenn Ihr Hauptaugenmerk auf optischer Attraktivität und Haltbarkeit liegt: Wählen Sie Laminate aufgrund ihrer Oberflächenbeschaffenheit (glänzend oder matt) und ihrer Beständigkeit gegen Kratzer und Handhabung, üblich für Buchumschläge und hochwertige Drucke.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Besprechen Sie die Haftfestigkeit, Aushärtegeschwindigkeit und Materialkosten mit Ihrem Lieferanten, um sicherzustellen, dass das Laminat die Leistungs- und Budgetziele erfüllt.

Indem Sie die Laminierung als eine Möglichkeit betrachten, ein Material von Grund auf neu zu entwickeln, können Sie ein Endprodukt schaffen, das perfekt für seine Aufgabe geeignet ist.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Substratabwicklung | Abwickeln von Materialrollen (Bahnen) | Materialien reibungslos und faltenfrei in die Linie einführen. |

| 2. Klebstoffauftrag | Auftragen einer dosierten Klebstoffschicht | Das Bindemittel erzeugen, typischerweise auf dem weniger saugfähigen Substrat. |

| 3. Kombinieren der Schichten (Nip-Punkt) | Bahnen durch Walzen zusammenpressen | Intimen Kontakt und eine starke, gleichmäßige Verbindung über die gesamte Oberfläche gewährleisten. |

| 4. Aushärten & Aufwickeln | Laminat durch einen Trockner führen; zu einer Rolle aufwickeln | Den Klebstoff verfestigen und das fertige Produkt für die Weiterverarbeitung vorbereiten. |

Benötigen Sie einen zuverlässigen Partner für Ihre Laminierungsprojekte?

Die Herstellung des perfekten laminierten Materials erfordert Präzision, die richtige Ausrüstung und hochwertige Verbrauchsmaterialien. KINTEK ist spezialisiert auf die Lieferung langlebiger Laborgeräte und wichtiger Verbrauchsmaterialien, die konsistente, hochwertige Laminierungsprozesse für Verpackungs-, Druck- und Materialwissenschaftslabore unterstützen.

Wir helfen Ihnen, Folgendes zu erreichen:

- Starke, gleichmäßige Verbindungen mit zuverlässiger Auftragungsgeräten.

- Effiziente Aushärtung für schnellere Produktionszyklen.

- Reduzierte Defekte wie Delaminierung durch gleichbleibende Materialqualität.

Lassen Sie uns das perfekte Material für Ihre Anwendung entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laminierungsanforderungen zu besprechen und wie unsere Lösungen die Leistung und Haltbarkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie