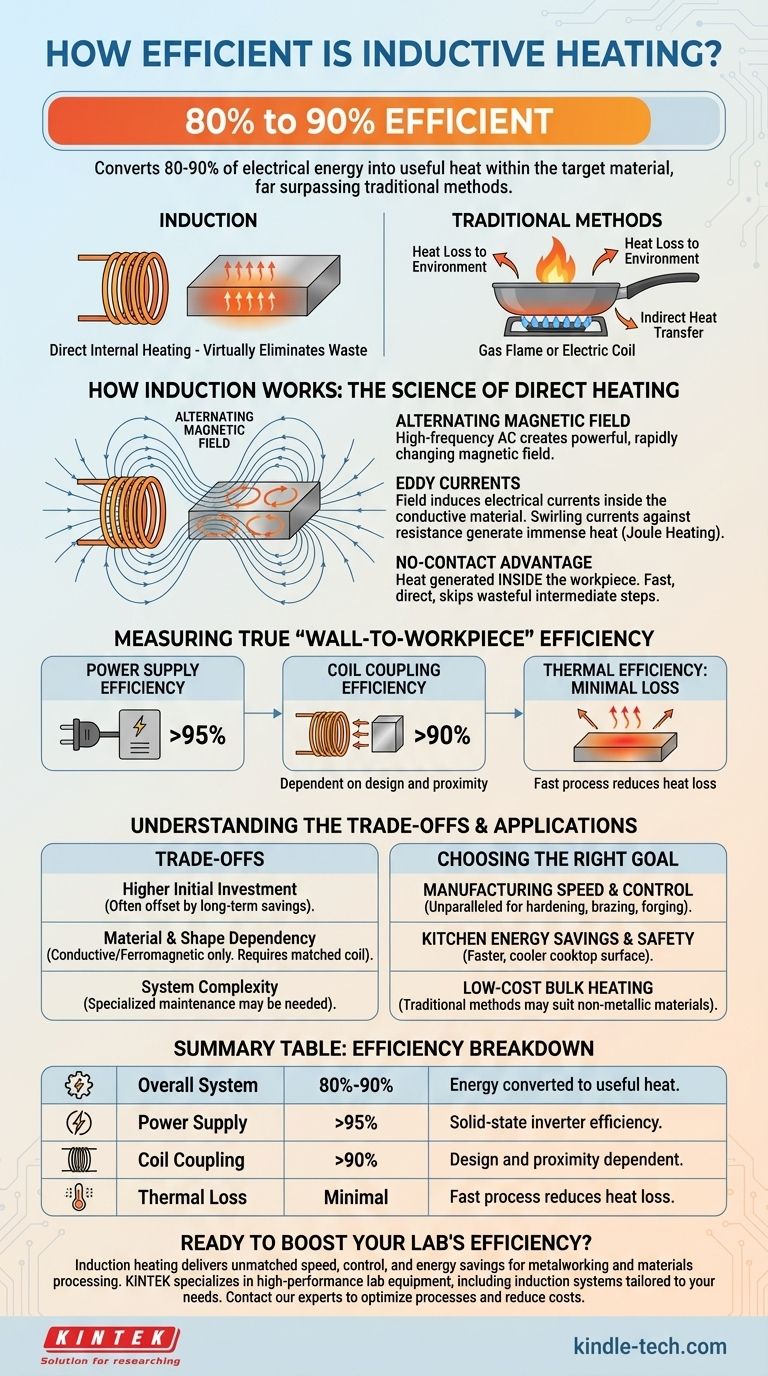

Kurz gesagt, Induktionserwärmung ist außergewöhnlich effizient. Sie wandelt typischerweise 80 % bis 90 % ihrer elektrischen Energie in nutzbare Wärme innerhalb des Zielmaterials um. Dieser Effizienzgrad übertrifft bei weitem traditionelle Methoden wie Gasöfen oder elektrische Widerstandsheizungen, bei denen ein erheblicher Teil der Energie an die Umgebung verloren geht.

Das Kernprinzip der hohen Effizienz der Induktion ist ihre Methode der Wärmeerzeugung. Anstatt Wärme extern zu erzeugen und auf ein Objekt zu übertragen, erzeugt die Induktion Wärme direkt im Objekt selbst, wodurch die primären Quellen der Energieverschwendung praktisch eliminiert werden.

Wie Induktion funktioniert: Die Wissenschaft der direkten Erwärmung

Um zu verstehen, warum Induktion so effizient ist, muss man sich ansehen, wie sie sich grundlegend von anderen Heizmethoden unterscheidet. Es geht nicht um Konvektion oder Leitung von einer externen Quelle; es geht um interne Energieumwandlung.

Das wechselnde Magnetfeld

Ein Induktionsheizsystem verwendet eine Drahtspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wirbelströme: Die Hauptwärmequelle

Wenn ein elektrisch leitfähiges Material, wie ein Stahltopf oder eine industrielle Komponente, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Diese Ströme wirbeln im Material gegen seinen natürlichen elektrischen Widerstand und erzeugen durch einen Prozess namens Joulesche Erwärmung immense Wärme. Stellen Sie es sich als kontrollierte, hochintensive elektrische Reibung vor.

Der Vorteil der "kontaktlosen" Erwärmung

Da die Wärme im Werkstück erzeugt wird, ist der Prozess unglaublich schnell und direkt. Eine Gasflamme erwärmt die Luft und die Außenseite eines Topfes, bevor der Topf seinen Inhalt erwärmen kann. Eine elektrische Spule muss sich selbst erwärmen, bevor sie einen Topf erwärmen kann. Induktion überspringt diese verschwenderischen Zwischenschritte vollständig.

Messung der wahren "Wall-to-Workpiece"-Effizienz

Die Angabe von 80-90 % bezieht sich auf die Gesamtsystemeffizienz, von der Steckdose bis zum endgültig erwärmten Teil. Dies lässt sich in einige Schlüsselphasen unterteilen, in denen geringfügige Verluste auftreten.

Effizienz der Stromversorgung

Die erste Komponente ist die Stromversorgung, die den Standard-Wechselstrom in den für die Induktionsspule benötigten Hochfrequenz-Wechselstrom umwandelt. Moderne Halbleiter-Stromversorgungen sind extrem effizient und arbeiten oft mit über 95 % Effizienz.

Spulenkopplungseffizienz

Dies ist die wichtigste Variable. Sie misst, wie effektiv das von der Spule erzeugte Magnetfeld mit dem Werkstück "koppelt", um Strom zu induzieren. Ein gut konzipiertes System mit einer Spule nahe am Werkstück kann Kopplungseffizienzen von weit über 90 % erreichen. Eine schlecht angepasste Spule oder ein großer Luftspalt reduziert diesen Wert.

Thermische Effizienz

Dies bezieht sich darauf, wie viel der im Teil erzeugten Wärme tatsächlich zum gewünschten Ergebnis (z. B. Schmelzen von Metall) beiträgt, im Vergleich zu dem, was durch Strahlung an die Umgebungsluft verloren geht. Da die Induktion so schnell ist, bleibt einfach weniger Zeit für den Wärmeverlust des Teils, was seine thermische Effizienz gegenüber langsamen, langwierigen Heizprozessen überlegen macht.

Die Kompromisse verstehen

Trotz ihrer hohen Effizienz ist die Induktionserwärmung keine Universallösung. Ihre zielgerichtete Natur bringt spezifische Einschränkungen mit sich, die es zu verstehen gilt.

Höhere Anfangsinvestition

Induktionsheizsysteme, ob für den industriellen Einsatz oder ein Kochfeld zu Hause, haben im Allgemeinen höhere Anschaffungskosten im Vergleich zu ihren gas- oder widerstandsbasierten Gegenstücken. Dies wird jedoch oft durch niedrigere langfristige Energiekosten und eine höhere Produktivität ausgeglichen.

Material- und Formabhängigkeit

Die größte Einschränkung ist, dass Induktion nur direkt bei Materialien funktioniert, die elektrisch leitfähig und idealerweise ferromagnetisch sind (wie Eisen und viele Stähle). Sie kann nicht direkt zum Erhitzen von Glas, den meisten Keramiken oder Kunststoffen verwendet werden.

Darüber hinaus müssen Form und Größe der Induktionsspule sorgfältig an das zu erwärmende Teil angepasst werden, um eine effiziente Energieübertragung zu gewährleisten.

Systemkomplexität

Die zugrunde liegende Technologie, die Hochfrequenzelektronik und präzise konstruierte Spulen umfasst, ist komplexer als ein einfacher Gasbrenner oder eine Widerstandsspule. Dies kann spezialisiertere Wartung und Reparatur bedeuten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heiztechnologie hängt vollständig davon ab, die Effizienz mit den Anforderungen Ihrer spezifischen Anwendung in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Geschwindigkeit in der Fertigung liegt: Induktion ist unübertroffen und bietet schnelles, wiederholbares und präzise gesteuertes Erhitzen für Aufgaben wie Härten, Löten oder Schmieden.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparungen und Sicherheit in der Küche liegt: Ein Induktionskochfeld ist die effizienteste Wahl, da es schneller heizt als Gas oder Elektro, während die Kochfeldoberfläche selbst kühl bleibt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenerwärmung verschiedener Materialien liegt: Ein herkömmlicher Konvektionsofen oder Gasofen kann eine praktischere Wahl sein, insbesondere wenn die Materialien nichtmetallisch sind.

Letztendlich ist die hohe Effizienz der Induktion ein direktes Ergebnis ihrer präzisen und zielgerichteten Methode der Energieübertragung.

Zusammenfassungstabelle:

| Aspekt | Effizienz | Schlüsseldetail |

|---|---|---|

| Gesamtsystem | 80 % - 90 % | Energie, die in nutzbare Wärme im Werkstück umgewandelt wird. |

| Stromversorgung | > 95 % | Effizienz moderner Halbleiter-Wechselrichter. |

| Spulenkopplung | > 90 % | Abhängig von Spulendesign und Nähe zum Teil. |

| Thermischer Verlust | Minimal | Schneller Prozess reduziert Wärmeverlust an die Umgebung. |

Bereit, die Effizienz Ihres Labors mit Präzisionsheizung zu steigern?

Induktionserwärmung bietet unübertroffene Geschwindigkeit, Kontrolle und Energieeinsparungen für Ihre Metallbearbeitungs- und Materialverarbeitungsanwendungen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine Induktionsheizlösung Ihre Prozesse optimieren, Energiekosten senken und Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens? Optimierung der Verdichtung von CNT/Al-Matrix-Verbundwerkstoffen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Warum ist es notwendig, während des Heißpressens und Sinterns von CuCrFeMnNi-Legierungen eine Hochvakuumumgebung aufrechtzuerhalten?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?