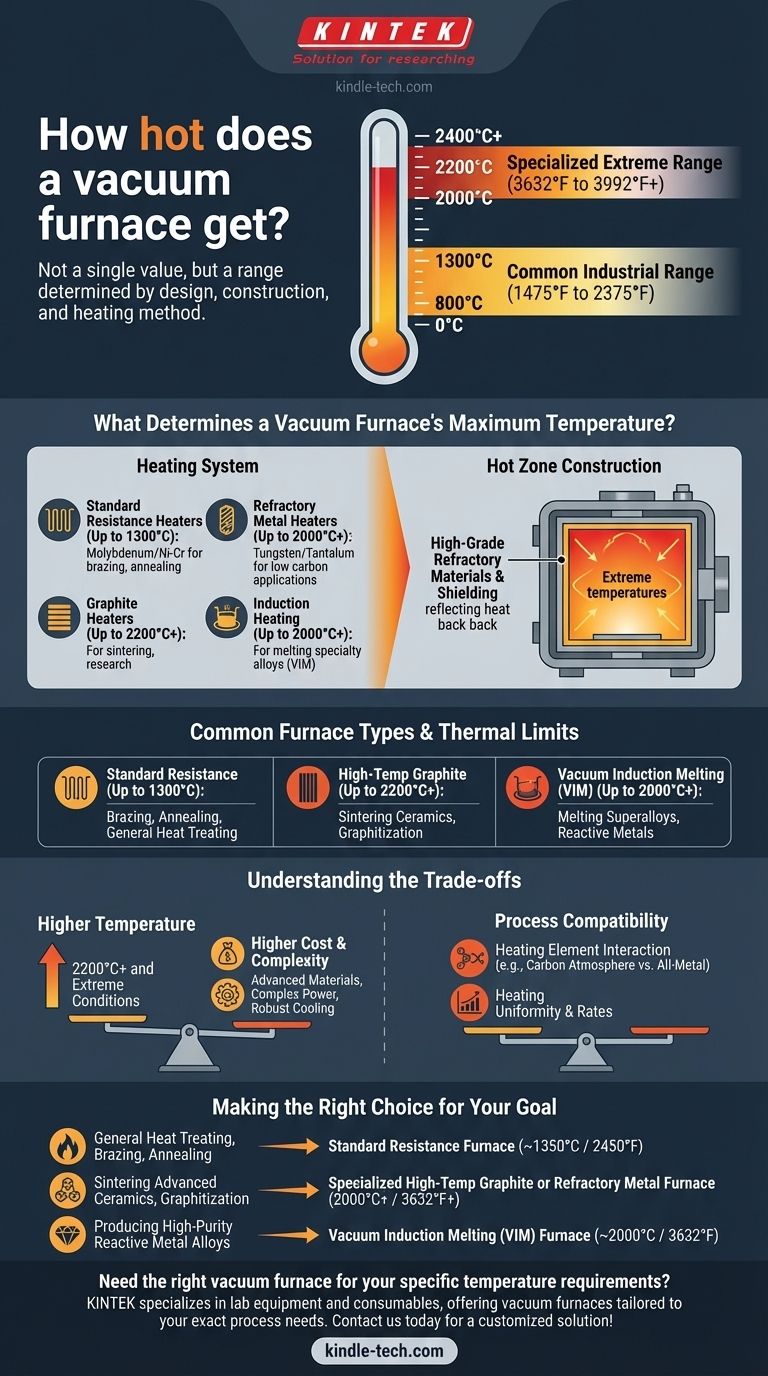

Die maximale Temperatur eines Vakuumofens ist kein Einzelwert, sondern ein Bereich, der durch sein spezifisches Design, seine Konstruktion und seine Heizmethode bestimmt wird. Während viele gängige Industrieöfen im Bereich von 800 °C bis 1300 °C (1475 °F bis 2375 °F) arbeiten, können spezialisierte Öfen mit Graphit- oder hochschmelzenden Metallheizelementen Temperaturen von 2200 °C (3992 °F) und darüber erreichen.

Der Begriff „Vakuumofen“ umfasst eine breite Palette von Technologien für verschiedene industrielle Prozesse. Daher ist die entscheidende Frage nicht nach einer einzelnen Maximaltemperatur, sondern vielmehr: Welcher Vakuumofentyp verfügt über die thermischen Fähigkeiten, die für Ihr spezifisches Material und Ihren Prozess erforderlich sind?

Was bestimmt die maximale Temperatur eines Vakuumofens?

Die ultimative Temperaturbewertung eines Vakuumofens ist das Ergebnis eines ausgeklügelten Systems. Die Grenze wird durch die Komponente mit der geringsten Hitzetoleranz definiert.

Die Rolle des Heizsystems

Das Herzstück des Ofens ist sein Heizsystem, und das für die Heizelemente verwendete Material ist der primäre Faktor, der die Temperatur begrenzt.

- Standard-Widerstandsheizungen: Molybdän- oder Nickel-Chrom-Legierungen sind in Allzwecköfen für Anwendungen wie Löten und Glühen üblich und erreichen typischerweise bis zu 1300 °C.

- Graphitheizungen: Für höhere Temperaturen werden Graphitelemente verwendet. Diese können 2200 °C oder mehr erreichen, was sie ideal für das Sintern und die Materialforschung macht.

- Heizungen aus hochschmelzenden Metallen: Elemente aus Wolfram oder Tantal können ebenfalls Temperaturen über 2000 °C erreichen und werden gewählt, wenn Kohlenstoff aus Graphitelementen für das Werkstück schädlich wäre.

- Induktionsheizung: Vakuum-Induktionsschmelzöfen (VIM) verwenden elektromagnetische Induktion, um einen leitfähigen Tiegel zu erhitzen, der dann das Material im Inneren schmilzt. Diese Systeme erreichen regelmäßig Temperaturen von 2000 °C zum Schmelzen von Speziallegierungen.

Heizzonenkonstruktion

Der Bereich, der die Heizelemente und die Arbeitslast enthält, wird als „Heizzone“ bezeichnet. Ihre Konstruktion ist entscheidend, um extreme Temperaturen sowohl zu erreichen als auch zu halten.

Hochwertige feuerfeste Materialien, wie Keramikfaserisolierung oder Schichten aus metallischer Strahlungsabschirmung, werden verwendet, um Wärme in den Arbeitsbereich zurückzureflektieren und die Ofenkammerwände und Vakuumdichtungen zu schützen. Ein Versagen dieses Isolationssystems definiert eine harte Grenze für die sichere Betriebstemperatur des Ofens.

Gängige Ofentypen und ihre Temperaturgrenzen

Verschiedene Vakuumofendesigns sind für unterschiedliche Temperaturbereiche und Anwendungen optimiert.

Widerstandsöfen (Das Arbeitspferd)

Dies sind die gängigsten Vakuumofentypen. Sie verwenden Widerstandsheizelemente und werden häufig für Prozesse eingesetzt, die eine präzise Temperaturregelung erfordern.

Ein typischer Wärmebehandlungszyklus könnte das Halten bei 800 °C umfassen, bevor langsam auf 1100 °C-1200 °C für die Endbearbeitung hochgefahren wird.

Hochtemperatur-Graphitöfen

Diese Öfen wurden speziell für extreme Hitze gebaut und verwenden Graphit sowohl für die Heizelemente als auch für die Heizzonenisolierung.

Sie sind in der Lage, einen Dauerbetrieb bei Temperaturen von bis zu 2200 °C zu gewährleisten, was für Anwendungen wie das Sintern technischer Keramiken oder die Graphitierung von Kohlenstoffkomponenten erforderlich ist.

Vakuum-Induktionsschmelzöfen (VIM)

VIM-Öfen sind für das Schmelzen und Gießen hochreiner Metalle und Legierungen konzipiert. Die Technologie ist für das Erreichen des Schmelzpunktes von Materialien in einer sauberen Umgebung optimiert.

Diese Öfen können problemlos den Bereich von 2000 °C erreichen, der zum Schmelzen von Superlegierungen, Titan und anderen reaktiven Metallen erforderlich ist.

Die Kompromisse verstehen

Die Auswahl eines Ofens basierend auf seiner maximalen Temperatur beinhaltet das Abwägen mehrerer kritischer Faktoren.

Temperatur vs. Kosten

Die Beziehung zwischen maximaler Temperatur und Kosten ist exponentiell. Ein Ofen, der für 2200 °C ausgelegt ist, ist aufgrund seiner fortschrittlichen Materialien, der komplexen Stromversorgung und der robusten Kühlsysteme wesentlich teurer in der Anschaffung, im Betrieb und in der Wartung als ein 1300 °C-Modell.

Prozesskompatibilität

Eine höhere Temperaturfähigkeit ist nicht immer besser. Das Heizelementmaterial selbst kann mit den zu verarbeitenden Teilen interagieren. Zum Beispiel kann die Kohlenstoffatmosphäre einer Graphitheizzone bestimmte Metalle aufkohlen, was unerwünscht sein kann. In solchen Fällen ist ein Ofen mit Ganzmetall-Innenteilen (Molybdän oder Wolfram) erforderlich.

Heizraten und Gleichmäßigkeit

Das Erreichen einer gleichmäßigen Temperatur über eine große Arbeitslast wird bei extremen Temperaturen schwieriger. Spezialisierte Designs sind erforderlich, um sicherzustellen, dass alle Teile der Last gleichzeitig die Zieltemperatur erreichen, was die Komplexität und die Kosten des Systems erhöht.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Ofenauswahl basierend auf den spezifischen Anforderungen Ihres Prozesses, nicht nur auf der höchsten verfügbaren Temperatur.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung, dem Löten oder Glühen von Standardlegierungen liegt: Ein Widerstandsofen mit einer maximalen Temperatur von etwa 1350 °C (2450 °F) ist in der Regel die ausreichendste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken, dem Züchten von Kristallen oder der Graphitierung liegt: Sie benötigen einen spezialisierten Hochtemperatur-Graphit- oder hochschmelzenden Metallofen, der 2000 °C (3632 °F) oder mehr erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Metalllegierungen wie Titan oder Superlegierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist die geeignete Technologie, die sowohl die notwendigen Temperaturen als auch eine streng kontrollierte Schmelzumgebung bietet.

Letztendlich ist die Definition der spezifischen thermischen Anforderungen Ihrer Anwendung der erste Schritt zur Auswahl der richtigen und effizientesten Ofentechnologie.

Zusammenfassungstabelle:

| Ofentyp | Üblicher Temperaturbereich | Primäre Anwendungen |

|---|---|---|

| Standard-Widerstandsofen | Bis 1300 °C | Löten, Glühen, allgemeine Wärmebehandlung |

| Hochtemperatur-Graphitofen | Bis 2200 °C+ | Sintern von Keramiken, Graphitierung |

| Vakuum-Induktionsschmelzofen (VIM) | Bis 2000 °C+ | Schmelzen von Superlegierungen, reaktiven Metallen |

Benötigen Sie den richtigen Vakuumofen für Ihre spezifischen Temperaturanforderungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuumöfen an, die auf Ihre genauen Prozessanforderungen zugeschnitten sind – von der Standard-Wärmebehandlung bis zum Hochtemperatur-Sintern und Schmelzen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um präzise Temperaturregelung, gleichmäßige Erwärmung und optimale Ergebnisse für Ihre Materialien zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung