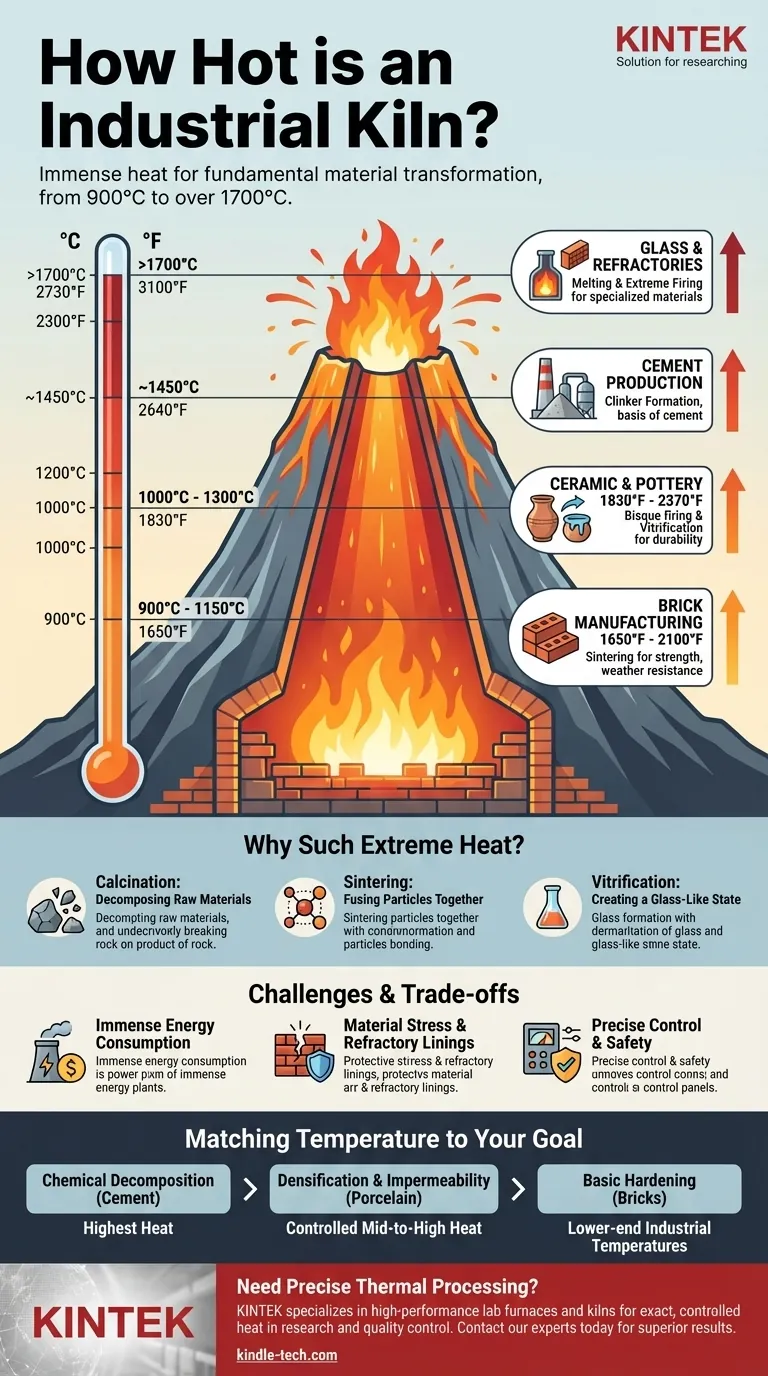

Die Temperatur eines Industrieofens ist immens und reicht von etwa 900°C (1650°F) für gängige Baumaterialien bis über 1700°C (3100°F) für spezialisierte industrielle Feuerfestmaterialien. Die spezifische Temperatur ist nicht einfach eine Frage des „Heißmachens“, sondern eine präzise gesteuerte Variable, die vollständig von den zu verarbeitenden Rohmaterialien und der gewünschten chemischen Umwandlung abhängt.

Der Hauptzweck eines Industrieofens ist es, extreme, gezielte Hitze zu nutzen, um die chemische und physikalische Struktur von Materialien grundlegend zu verändern. Die Temperatur ist nicht nur eine Einstellung; sie ist das primäre Werkzeug, um rohe Erde in Zement, Ton in haltbare Keramik und Sand in Glas zu verwandeln.

Warum solch extreme Hitze? Die Wissenschaft der Transformation

Die erstaunlichen Temperaturen in einem Ofen sind notwendig, um irreversible Veränderungen auf molekularer Ebene einzuleiten. Stellen Sie sich das weniger wie einen Küchenofen vor, sondern eher wie einen kontrollierten Vulkan, der darauf ausgelegt ist, spezifische Materialergebnisse zu erzielen.

Kalzinierung: Zersetzung von Rohmaterialien

Bei sehr hohen Temperaturen zersetzen sich Rohmaterialien wie Kalkstein chemisch. In der Zementproduktion findet dieser Prozess, die Kalzinierung, bei etwa 900°C statt und ist unerlässlich, um Kohlendioxid auszutreiben und Kalk zu erzeugen, einen kritischen Bestandteil für das Endprodukt.

Sintern: Verschmelzen von Partikeln

Sintern ist der Prozess, bei dem Hitze verwendet wird, um Partikel zu einer festen, dichten Masse zu verschmelzen, ohne sie vollständig zu schmelzen. Dies ist das Grundprinzip hinter dem Brennen von Keramik und Töpferwaren, das aus ehemals weichem Ton Festigkeit und Haltbarkeit schafft.

Vitrifierung: Erzeugung eines glasartigen Zustands

Bei noch höheren Temperaturen können Materialien vitrifizieren, was bedeutet, dass sie beginnen, sich in eine nicht-kristalline, glasartige Substanz zu verwandeln. Dieser Prozess erzeugt eine undurchlässige, gehärtete Oberfläche, die für Produkte wie Porzellan, bestimmte Fliesen und Glasuren unerlässlich ist.

Ein Spektrum der Hitze: Ofentemperaturen nach Anwendung

Verschiedene Industrien benötigen sehr unterschiedliche thermische Bedingungen, um ihre Produkte herzustellen. Das Temperaturprofil wird sorgfältig verwaltet, um sicherzustellen, dass die richtige Transformation stattfindet.

Zementproduktion (~1450°C / 2640°F)

Drehrohröfen für Zement gehören zu den heißesten. Nach der anfänglichen Kalzinierung wird die Materialtemperatur auf etwa 1450°C (2640°F) erhöht, um den Klinker zu bilden, das synthetische Gestein, das die Grundlage aller modernen Zemente bildet.

Keramik- und Töpferwarenbrand (~1000°C - 1300°C / 1830°F - 2370°F)

Die Keramikindustrie verwendet eine breite Palette von Temperaturen. Ein anfänglicher „Schrühbrand“ zur Härtung des Tons erfolgt bei etwa 1000°C (1830°F), während ein abschließender Glasurbrand für langlebiges Steinzeug oder Porzellan bis zu 1300°C (2370°F) erreichen kann, um die Vitrifizierung zu erzielen.

Ziegelherstellung (~900°C - 1150°C / 1650°F - 2100°F)

Die Herstellung gängiger Bauziegel erfordert weniger intensive Hitze. Die Brenntemperaturen liegen typischerweise zwischen 900°C und 1150°C, was ausreicht, um durch Sintern ein hartes, wetterbeständiges Endprodukt zu erzeugen.

Glas- und Feuerfestmaterialien (>1500°C / 2730°F)

Industrieöfen zum Glasschmelzen (ein Prozess, der einem Ofen ähnelt) arbeiten über 1500°C (2730°F). Darüber hinaus müssen die Materialien selbst, die zur Auskleidung dieser Öfen verwendet werden, sogenannte Feuerfestmaterialien, bei extremen Temperaturen gebrannt werden, die oft 1700°C (3100°F) überschreiten, um ihrer Einsatzumgebung standzuhalten.

Die Kompromisse und Herausforderungen verstehen

Der Betrieb bei diesen Temperaturen bringt erhebliche technische und wirtschaftliche Herausforderungen mit sich. Die Wahl der Temperatur ist immer ein Gleichgewicht zwischen Materialanforderungen und betrieblicher Realität.

Immenser Energieverbrauch

Die Aufrechterhaltung der Ofentemperaturen erfordert eine kolossale Energiemenge, was sie zu einem der größten Betriebskostenfaktoren in der Schwerindustrie macht. Effizienz und Wärmerückgewinnung sind für jeden Betriebsleiter von größter Bedeutung.

Materialbelastung und Feuerfestauskleidungen

Der Ofen selbst muss aus Materialien gebaut sein, die seiner inneren Umgebung standhalten. Dies erfordert spezielle Feuerfestziegel und -auskleidungen, die sowohl isolierend als auch strukturell stabil bei Temperaturen sind, die Stahl schmelzen würden. Die Lebensdauer dieser Auskleidung ist ein kritischer Betriebs-faktor.

Präzise Steuerung und Sicherheit

Die Temperatur muss mit unglaublicher Präzision gesteuert werden. Eine Abweichung von nur wenigen Grad kann eine ganze Produktcharge ruinieren. Die extreme Hitze birgt auch erhebliche Sicherheitsrisiken, die strenge Protokolle und spezielle Ausrüstung zum Schutz des Personals erfordern.

Temperatur an Ihr Materialziel anpassen

Die richtige Temperatur wird durch das Endziel für das Material bestimmt. Das Verständnis dieser Beziehung ist der Schlüssel zum Verständnis der industriellen Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zersetzung liegt (z. B. Zement): Sie benötigen die höchsten Wärmestufen, um Reaktionen wie die Kalzinierung voranzutreiben und neue chemische Verbindungen zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung und Undurchlässigkeit liegt (z. B. Porzellan): Sie benötigen sorgfältig kontrollierte mittlere bis hohe Temperaturen, um eine vollständige Vitrifizierung ohne Verformung des Produkts zu erreichen.

- Wenn Ihr Hauptaugenmerk auf grundlegender Härtung und Festigkeit liegt (z. B. Ziegel): Niedrigere industrielle Temperaturen sind für das Sintern ausreichend und für die Massenproduktion weitaus energieeffizienter.

Letztendlich spiegelt die Temperatur in einem Industrieofen direkt das Bestreben wider, Rohmaterial in die grundlegenden Materialien unserer Welt zu verwandeln.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Zementproduktion | ~1450°C (2640°F) | Klinkerbildung |

| Keramik & Töpferwaren | 1000°C - 1300°C (1830°F - 2370°F) | Vitrifierung |

| Ziegelherstellung | 900°C - 1150°C (1650°F - 2100°F) | Sintern |

| Glas & Feuerfestmaterialien | >1500°C (2730°F) | Schmelzen / Hochtemperaturbrand |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Die richtige Temperatur ist entscheidend, um die gewünschte chemische und physikalische Umwandlung Ihrer Produkte zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -brennöfen, die die exakte, kontrollierte Wärme liefern, die für Forschung, Entwicklung und Qualitätskontrolle in der Zement-, Keramik- und Materialwissenschaftsindustrie erforderlich ist. Kontaktieren Sie noch heute unsere Wärmexperten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen