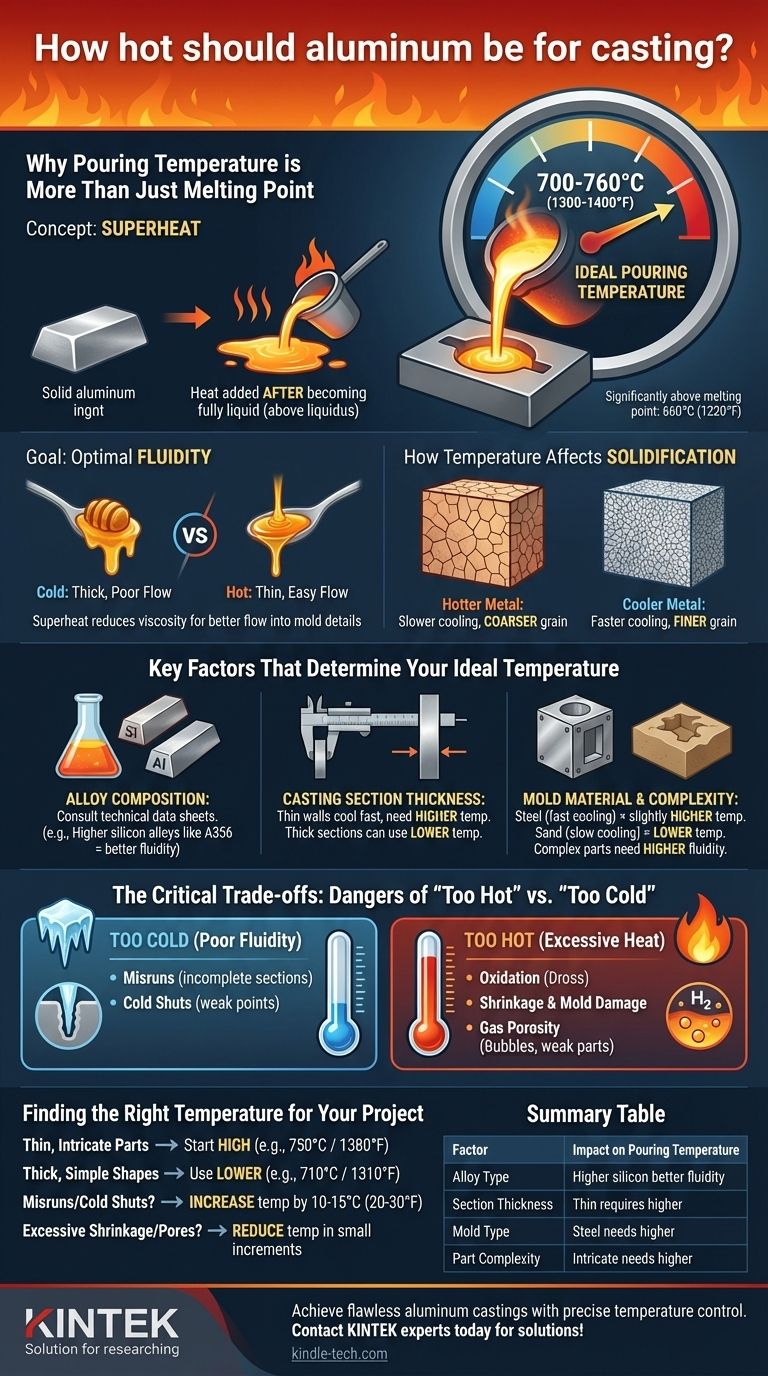

Für die meisten gängigen Aluminiumlegierungen liegt die ideale Gießtemperatur typischerweise zwischen 700–760 °C (1300–1400 °F). Dieser Bereich liegt deutlich über dem Schmelzpunkt von Aluminium von 660 °C (1220 °F) und dient als kritischer Ausgangspunkt. Die genaue Temperatur hängt direkt von Ihrer spezifischen Legierung, der Dicke Ihres Teils und der Komplexität Ihrer Form ab.

Das Kernprinzip besteht nicht nur darin, das Aluminium zu schmelzen, sondern die optimale Fließfähigkeit zu erreichen, um die Form vollständig zu füllen, ohne Defekte durch übermäßige Hitze zu verursachen. Dieses Gleichgewicht zu finden, ist der Schlüssel zu einem erfolgreichen Guss.

Warum die Gießtemperatur mehr als nur der Schmelzpunkt ist

Es reicht nicht aus, nur den Schmelzpunkt zu erreichen. Um einen soliden Guss zu erzeugen, müssen Sie zusätzliche Wärme hinzufügen, ein Konzept, das als Überhitzung bezeichnet wird. Dies stellt sicher, dass das Metall lange genug vollständig flüssig bleibt, um durch die Form zu fließen und jedes Detail auszufüllen.

Verständnis der Überhitzung

Überhitzung ist die Wärmemenge, die einem Metall hinzugefügt wird, nachdem es vollständig flüssig geworden ist (d. h. über seiner Liquidustemperatur).

Diese zusätzliche thermische Energie wirkt als Puffer. Sie gleicht die Wärme aus, die das flüssige Metall beim Fließen an die kühleren Formwände abgibt.

Das Ziel: Optimale Fließfähigkeit

Stellen Sie sich die Fließfähigkeit wie die Viskosität von Honig vor. Wenn Honig kalt ist, ist er dick und fließt schlecht. Wenn er erwärmt wird, wird er dünnflüssig und fließt leicht.

Überhitzung bewirkt dasselbe für geschmolzenes Aluminium. Eine höhere Temperatur reduziert seine Viskosität, wodurch es freier in dünne Abschnitte und komplizierte Details der Formhöhle fließen kann.

Wie die Temperatur die Erstarrung beeinflusst

Die Gießtemperatur beeinflusst direkt, wie das Aluminium abkühlt und erstarrt, was die endgültige Kornstruktur des Teils bestimmt.

Heißeres Metall kühlt langsamer ab, was zu einer größeren, gröberen Kornstruktur führt. Kühleres Metall, das schnell erstarrt, neigt dazu, eine feinere, stärkere Kornstruktur aufzuweisen.

Wichtige Faktoren, die Ihre ideale Temperatur bestimmen

Der Bereich von 700–760 °C (1300–1400 °F) ist eine allgemeine Richtlinie. Sie müssen Ihre Zieltemperatur basierend auf drei Hauptvariablen anpassen.

Legierungszusammensetzung

Verschiedene Aluminiumlegierungen haben unterschiedliche Schmelzbereiche und Fließfähigkeitseigenschaften. Legierungen mit höherem Siliziumgehalt (wie A356) sind beispielsweise für den Guss konzipiert und weisen eine ausgezeichnete Fließfähigkeit auf.

Konsultieren Sie immer das technische Datenblatt Ihrer spezifischen Legierung, um den empfohlenen Gießtemperaturbereich zu finden.

Wanddicken des Gussteils

Dies ist einer der wichtigsten Faktoren. Teile mit dünnen Wänden haben ein sehr hohes Verhältnis von Oberfläche zu Volumen, wodurch sie extrem schnell abkühlen.

Um dies auszugleichen, müssen Sie eine höhere Gießtemperatur verwenden, um sicherzustellen, dass das Metall den gesamten Abschnitt füllt, bevor es vorzeitig erstarrt. Dicke Abschnitte können bei niedrigeren Temperaturen gegossen werden.

Formmaterial und Komplexität

Die Art der verwendeten Form bestimmt, wie schnell Wärme aus dem Metall abgeführt wird. Eine permanente Stahlform entzieht der Wärme viel schneller als eine Sandform.

Daher benötigen Sie möglicherweise eine etwas höhere Gießtemperatur für eine Dauerform, um das gleiche Ergebnis wie in einer Sandform zu erzielen. Ebenso erfordern komplexere Teile mit feinen Details eine höhere Fließfähigkeit und damit eine höhere Temperatur.

Die kritischen Kompromisse: Gefahren von „zu heiß“ vs. „zu kalt“

Eine Abweichung vom optimalen Temperaturfenster in beide Richtungen führt zu vorhersehbaren Defekten in Ihrem endgültigen Gussteil.

Das Problem beim Gießen mit zu niedriger Temperatur

Wenn das Metall nicht heiß genug ist, ist seine Fließfähigkeit schlecht. Dies führt zu Defekten, bei denen das Metall erstarrt, bevor es die Formhöhle vollständig füllen kann.

Häufige Probleme sind Füllfehler (unvollständige Abschnitte) und Kaltläufe (wenn zwei Metallströme aufeinandertreffen, aber zu kühl sind, um sich richtig zu verbinden), wodurch eine kritische Schwachstelle entsteht.

Das Problem beim Gießen mit zu hoher Temperatur

Das Gießen mit übermäßiger Hitze ist ein häufiger Fehler, der schwerwiegende, oft unsichtbare Probleme verursacht.

Überhitzung des Aluminiums führt zu erhöhter Oxidation (Drossenbildung), stärkerer Schrumpfung und kann die Form beschädigen. Am wichtigsten ist, dass das Risiko von Gasporosität dramatisch erhöht wird.

Die Rolle der Wasserstoffporosität

Geschmolzenes Aluminium nimmt leicht Wasserstoff aus der Atmosphäre auf, und seine Fähigkeit, dieses Gas aufzunehmen, nimmt mit der Temperatur zu.

Wenn das überhitzte Metall in der Form abkühlt, sinkt seine Fähigkeit, den gelösten Wasserstoff zu halten. Das Gas löst sich und bildet winzige Blasen, wodurch Gasporosität entsteht, die im fertigen Teil eingeschlossen wird und dessen Festigkeit und Integrität stark reduziert.

Die richtige Temperatur für Ihr Projekt finden

Nutzen Sie die Eigenschaften Ihres Gussteils, um Ihren Ausgangspunkt innerhalb des Standardbereichs zu bestimmen.

- Wenn Sie dünne, komplizierte Teile gießen: Beginnen Sie am oberen Ende des empfohlenen Bereichs (z. B. 750 °C / 1380 °F), um die Fließfähigkeit zu maximieren und eine vollständige Formfüllung zu gewährleisten.

- Wenn Sie dicke, einfache Formen gießen: Verwenden Sie eine niedrigere Temperatur (z. B. 710 °C / 1310 °F), um die Schrumpfung zu minimieren, das Risiko von Gasporosität zu verringern und eine feinere Kornstruktur zu fördern.

- Wenn Ihre Teile Füllfehler oder Kaltläufe aufweisen: Ihre Gießtemperatur ist höchstwahrscheinlich zu niedrig. Erhöhen Sie sie in kleinen Schritten von 10–15 °C (20–30 °F).

- Wenn Sie übermäßige Schrumpfung feststellen oder feine Poren auf bearbeiteten Oberflächen sehen: Ihre Gießtemperatur ist wahrscheinlich zu hoch. Reduzieren Sie sie in kleinen Schritten, um die Gasaufnahme und die thermische Kontraktion zu minimieren.

Die systematische Kontrolle Ihrer Gießtemperatur ist der wichtigste Schritt zur Herstellung solider, hochwertiger Aluminiumgussteile.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Gießtemperatur |

|---|---|

| Legierungstyp | Legierungen mit höherem Siliziumgehalt (z. B. A356) weisen eine bessere Fließfähigkeit auf; siehe Datenblätter. |

| Wanddicke | Dünne Abschnitte erfordern höhere Temperaturen; dicke Abschnitte können niedrigere Temperaturen verwenden. |

| Formtyp | Stahlformen (schnelle Abkühlung) benötigen höhere Temperaturen; Sandformen (langsame Abkühlung) benötigen niedrigere Temperaturen. |

| Teilkomplexität | Komplizierte Teile mit feinen Details erfordern höhere Temperaturen für eine vollständige Füllung. |

Erzielen Sie makellose Aluminiumgussteile mit präziser Temperaturkontrolle.

Bei KINTEK wissen wir, dass die richtige Gießtemperatur entscheidend für die Herstellung fester, fehlerfreier Teile ist. Unsere spezialisierten Laborgeräte, einschließlich Hochtemperaturöfen und präziser Temperaturregler, sind darauf ausgelegt, Sie dabei zu unterstützen, den optimalen Bereich von 700–760 °C für überlegene Fließfähigkeit und Kornstruktur beizubehalten.

Ob Sie mit dünnwandigen, komplizierten Teilen oder dicken, einfachen Formen arbeiten, KINTEK bietet die zuverlässigen Werkzeuge, die Sie benötigen, um häufige Defekte wie Füllfehler, Kaltläufe und Gasporosität zu vermeiden.

Bereit, Ihren Gießprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Aluminiumgusserfordernisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung