Die Kohlenstoffbeschichtung ist ein Oberflächenmodifikationsprozess, bei dem eine dünne Schicht aus Kohlenstoff auf die Oberfläche eines anderen Materials, oft eines Pulvers, abgeschieden wird. Die gängigsten Methoden beinhalten das Erhitzen eines organischen Vorläufers (wie Zucker oder eines Polymers) mit dem Trägermaterial in einer inerten Atmosphäre, ein Prozess, der als Pyrolyse bekannt ist, oder die Verwendung von Gasphasentechniken wie der chemischen Gasphasenabscheidung (CVD).

Das Ziel der Kohlenstoffbeschichtung ist nicht nur das Hinzufügen einer Schicht, sondern die Konstruktion einer leitfähigen und schützenden Grenzfläche auf der Oberfläche eines Materials. Die spezifische gewählte Technik ist immer eine Funktion der Eigenschaften des Kernmaterials und des Leistungsengpasses – wie schlechte Leitfähigkeit oder Instabilität –, der gelöst werden muss.

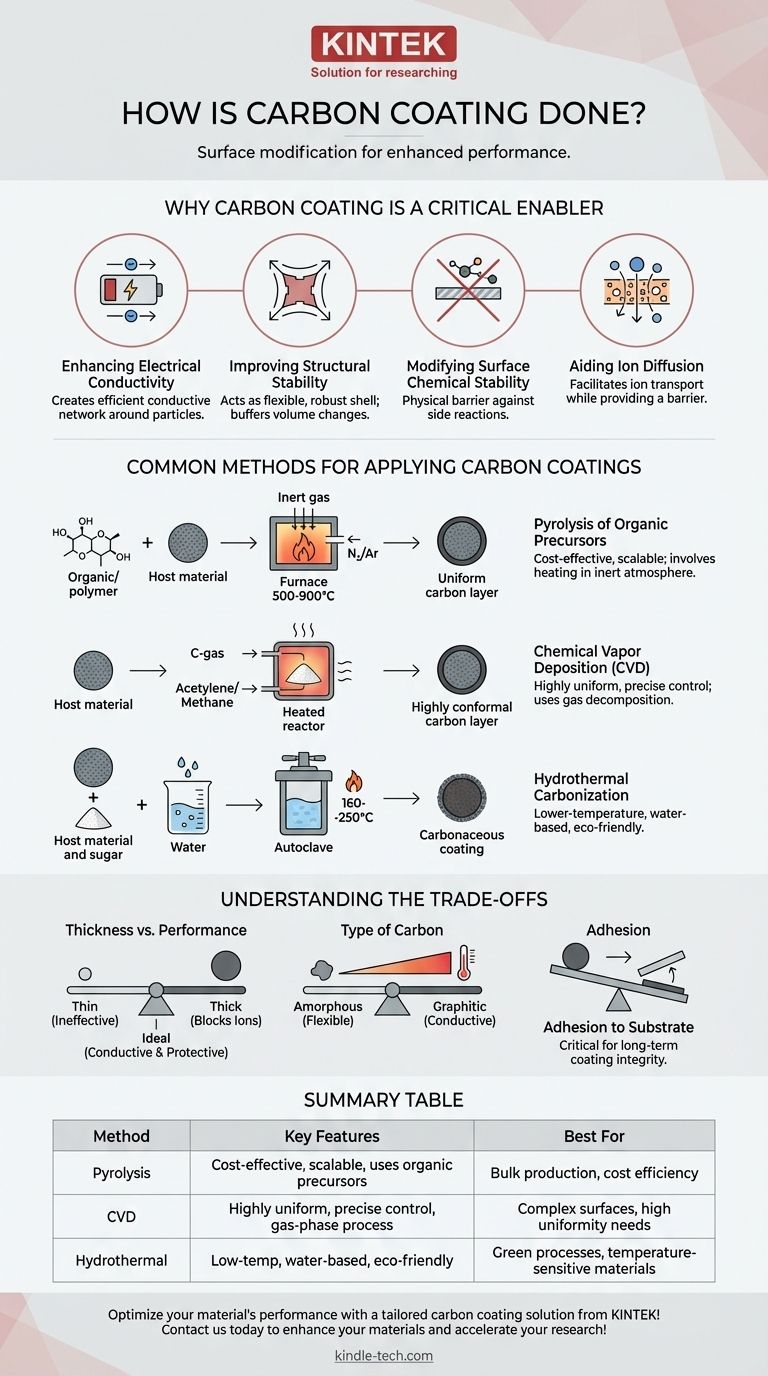

Warum die Kohlenstoffbeschichtung ein entscheidender Wegbereiter ist

Bevor die Methoden untersucht werden, ist es wichtig zu verstehen, welche Probleme die Kohlenstoffbeschichtung löst, insbesondere bei Hochleistungsmaterialien wie denen, die in Batterien verwendet werden. Die Beschichtung verändert die Wechselwirkung des Materials mit seiner Umgebung grundlegend.

Verbesserung der elektrischen Leitfähigkeit

Viele fortschrittliche Elektrodenmaterialien, insbesondere für Batterien, weisen eine schlechte intrinsische elektrische Leitfähigkeit auf.

Eine dünne, gleichmäßige Kohlenstoffschicht erzeugt ein effizientes leitfähiges Netzwerk um jede Partikel, wodurch sichergestellt wird, dass Elektronen während des Betriebs leicht zum und vom Material wandern können.

Verbesserung der strukturellen Stabilität

Einige Materialien, wie Siliziumanoden, erfahren während des Ladens und Entladens erhebliche Volumenänderungen.

Die Kohlenstoffbeschichtung wirkt als flexible, mechanisch robuste Hülle. Sie hilft, diese Ausdehnung und Kontraktion abzufedern und verhindert, dass das Partikel mit der Zeit Risse bekommt und den elektrischen Kontakt verliert.

Modifizierung der chemischen Oberflächenstabilität

Nackte Oberflächen reaktiver Materialien können unerwünschte Nebenreaktionen eingehen, beispielsweise mit dem Elektrolyten in einer Batterie.

Diese Kohlenstoffschicht dient als physische Barriere, verhindert direkten Kontakt und passiviert die Oberfläche. Dies reduziert den Abbau drastisch und verbessert die Zyklenlebensdauer und Sicherheit des Materials.

Erleichterung der Ionendiffusion

Obwohl sie eine Barriere bildet, muss eine gut konzipierte Beschichtung immer noch den Durchtritt von Ionen (wie Li-Ionen) ermöglichen.

Eine korrekt strukturierte Kohlenstoffbeschichtung kann so konstruiert werden, dass sie den Ionentransport erleichtert und sicherstellt, dass die Schutzschicht die Kernfunktion des Materials nicht behindert.

Gängige Methoden zur Anwendung von Kohlenstoffbeschichtungen

Die verwendete Methode zur Auftragung der Beschichtung ist entscheidend, da sie die Dicke, Gleichmäßigkeit und die Art des erzeugten Kohlenstoffs bestimmt.

Pyrolyse organischer Vorläufer

Dies ist die gängigste und skalierbarste Methode. Das Kernmaterial wird mit einer kohlenstoffhaltigen organischen Verbindung, wie Glukose, Pech oder verschiedenen Polymeren, gemischt.

Anschließend wird die Mischung in einer inerten Atmosphäre (wie Stickstoff oder Argon) auf eine hohe Temperatur (typischerweise 500–900 °C) erhitzt. Die Hitze zersetzt den organischen Vorläufer und hinterlässt einen Kohlenstoffrückstand auf der Materialoberfläche.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das zu beschichtende Material in einem Reaktor erhitzt. Anschließend wird ein kohlenstoffhaltiges Gas, wie Acetylen oder Methan, eingeleitet.

Bei hohen Temperaturen zersetzen sich diese Gase auf der heißen Oberfläche des Materials und scheiden eine hochgleichmäßige und konforme Kohlenstoffschicht ab. Diese Methode bietet eine hervorragende Kontrolle, ist jedoch oft komplexer und teurer.

Hydrothermale Karbonisierung

Dies ist eine wasserbasierte Methode bei niedrigerer Temperatur. Das Material wird mit einer Kohlenstoffquelle, typischerweise einem Zucker wie Glukose, in Wasser suspendiert.

Die Mischung wird in einem Autoklaven versiegelt und auf etwa 160–250 °C erhitzt. Der hohe Druck und die Temperatur bewirken, dass der Zucker dehydratisiert und eine kohlenstoffhaltige Beschichtung auf den Partikeln bildet.

Die Abwägungen verstehen

Das Auftragen einer Kohlenstoffbeschichtung ist nicht ohne Herausforderungen. Die Wirksamkeit wird durch ein sorgfältiges Gleichgewicht mehrerer Faktoren bestimmt.

Beschichtungsdicke vs. Leistung

Eine ideale Beschichtung ist gerade dick genug, um Leitfähigkeit und Schutz zu gewährleisten.

Wenn die Beschichtung zu dünn oder ungleichmäßig ist, erfüllt sie ihre Aufgabe nicht. Wenn sie zu dick ist, kann sie Ionenpfade blockieren und „totes Gewicht“ hinzufügen, was die Gesamtdichte des Materials verringert.

Art des Kohlenstoffs

Die verwendete Temperatur und Methode bestimmen die Struktur des Kohlenstoffs. Niedrigere Temperaturen führen oft zu amorpher Kohlenstoff, der weniger leitfähig, aber flexibler ist.

Höhere Temperaturen können geordneteren, graphitischen Kohlenstoff erzeugen, der eine überlegene elektrische Leitfähigkeit bietet, aber manchmal spröder sein kann.

Haftung am Substrat

Die Bindung zwischen der Kohlenstoffschicht und dem Kernmaterial ist entscheidend. Bei schlechter Haftung kann sich die Beschichtung während der Verarbeitung oder des Betriebs ablösen, was sie völlig nutzlos macht. Die Wahl des Vorläufers und der Prozessbedingungen beeinflusst diese Eigenschaft stark.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Strategie für die Kohlenstoffbeschichtung hängt vollständig von Ihrem Material, Ihrem Budget und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Die Pyrolyse einfacher organischer Vorläufer ist der praktischste und am weitesten verbreitete Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer hochpräzisen und gleichmäßigen Beschichtung auf komplexen Oberflächen liegt: Die chemische Gasphasenabscheidung (CVD) bietet eine unübertroffene Kontrolle, wenn auch zu höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf einem umweltfreundlichen Prozess bei niedrigerer Temperatur liegt: Die hydrothermale Karbonisierung bietet eine effektive, wasserbasierte Alternative zur Hochtemperaturpyrolyse.

Letztendlich ist die effektivste Kohlenstoffbeschichtung eine, die sorgfältig konstruiert wurde, um den spezifischen Leistungsengpass Ihres Kernmaterials zu lösen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Pyrolyse | Kosteneffizient, skalierbar, verwendet organische Vorläufer | Massenproduktion, Kosteneffizienz |

| Chemische Gasphasenabscheidung (CVD) | Hochgleichmäßig, präzise Kontrolle, Gasphasenprozess | Komplexe Oberflächen, Anforderungen an hohe Gleichmäßigkeit |

| Hydrothermale Karbonisierung | Niedrige Temperatur, wasserbasiert, umweltfreundlich | Grüne Prozesse, temperaturempfindliche Materialien |

Optimieren Sie die Leistung Ihres Materials mit einer maßgeschneiderten Kohlenstoffbeschichtungslösung von KINTEK!

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige Beschichtungsmethode erhalten – sei es kosteneffiziente Pyrolyse, präzise CVD oder umweltfreundliche hydrothermale Karbonisierung –, um Ihre spezifischen Herausforderungen in Bezug auf Leitfähigkeit, Stabilität und Langlebigkeit zu lösen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialien verbessern und Ihre Forschung beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung