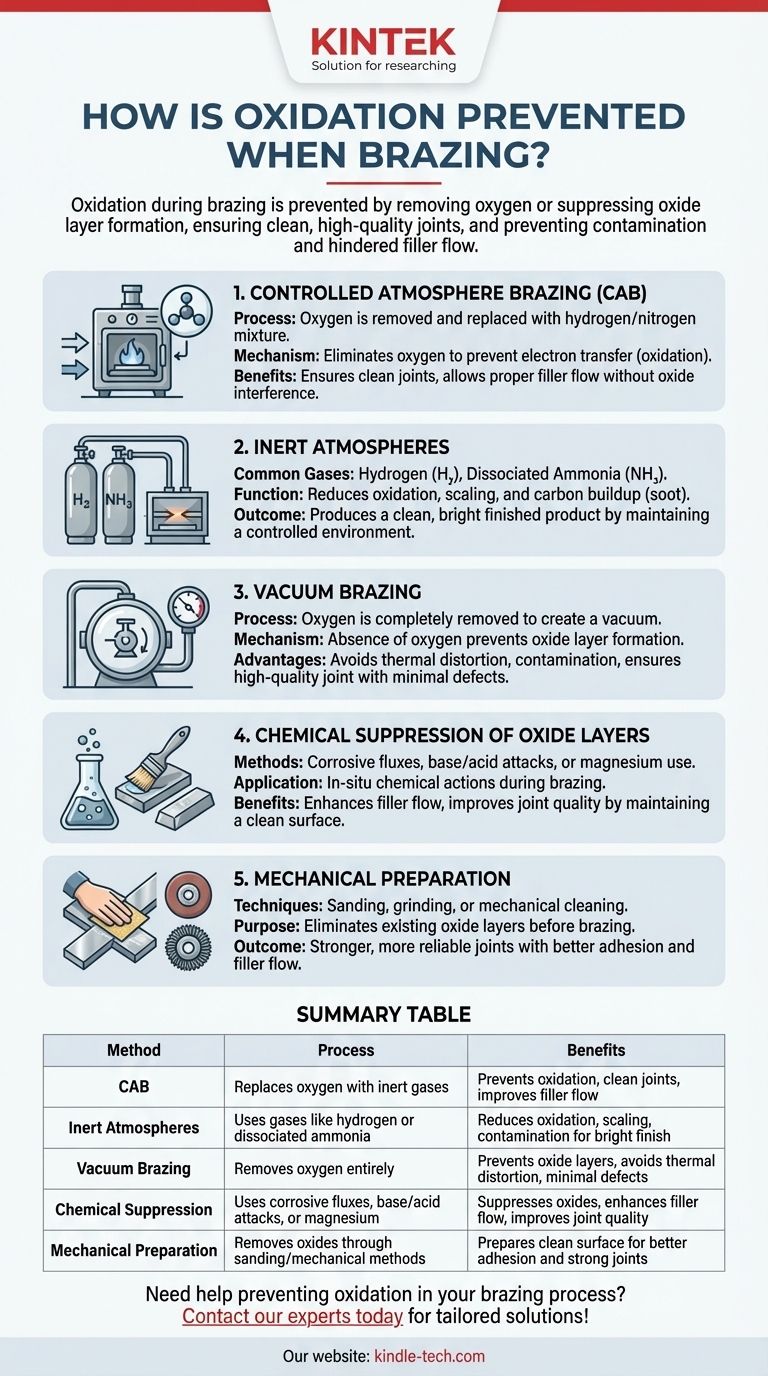

Oxidation beim Hartlöten wird durch verschiedene Methoden verhindert, die entweder Sauerstoff aus der Lötumgebung entfernen oder die Bildung von Oxidschichten chemisch unterdrücken. Zu den Schlüsseltechniken gehören das Hartlöten unter Schutzgasatmosphäre (CAB), bei dem Sauerstoff durch Inertgase wie Wasserstoff und Stickstoff ersetzt wird, und das Vakuumlöten, bei dem Sauerstoff vollständig eliminiert wird. Zusätzlich können chemische Methoden wie die Verwendung von korrosiven Flussmitteln oder mechanische Vorbereitung wie Schleifen Oxidschichten unterdrücken oder entfernen. Diese Ansätze gewährleisten saubere, hochwertige Verbindungen, indem sie Oxidation, Zunderbildung und Kontamination verhindern, was andernfalls den Fluss des geschmolzenen Füllmaterials behindern und die Integrität der gelöteten Verbindung beeinträchtigen könnte.

Wichtige Punkte erklärt:

-

Hartlöten unter Schutzgasatmosphäre (CAB):

- Verfahren: Sauerstoff wird aus dem Lötofen entfernt und durch eine Mischung aus Wasserstoff und Stickstoff ersetzt, wodurch eine sauerstofffreie Umgebung geschaffen wird.

- Mechanismus: Durch die Eliminierung von Sauerstoff wird der Elektronentransfer von Metallatomen zu Sauerstoffatomen (Oxidation) verhindert.

- Vorteile: Gewährleistet eine saubere und hochwertige Verbindung, indem das geschmolzene Füllmaterial ohne Beeinträchtigung durch Oxidschichten richtig fließen kann.

-

Inertgase:

- Gängige Gase: Wasserstoff und dissoziierter Ammoniak werden häufig zur Erzeugung inerter Atmosphären verwendet.

- Funktion: Diese Gase reduzieren oder eliminieren Oxidation, Zunderbildung und Kohlenstoffablagerungen (Ruß) während des Lötprozesses.

- Ergebnis: Erzeugt ein sauberes und brillantes Endprodukt, indem eine kontrollierte Umgebung aufrechterhalten wird, die Kontamination verhindert.

-

Vakuumlöten:

- Verfahren: Sauerstoff wird aus der Heizkammer entfernt, wodurch eine Vakuumumgebung entsteht.

- Mechanismus: Die Abwesenheit von Sauerstoff verhindert die Bildung von Oxidschichten auf den Metalloberflächen.

- Vorteile: Vermeidet thermische Verformung und Kontamination und gewährleistet eine hochwertige Verbindung mit minimalen Defekten.

-

Chemische Unterdrückung von Oxidschichten:

- Methoden: Korrosive Flussmittel, Säure- oder Basenangriffe oder die Verwendung von Magnesium können die Aluminiumoxidschicht chemisch unterdrücken.

- Anwendung: Diese chemischen Einwirkungen werden während des Lötprozesses in situ durchgeführt, um Oxidation zu verhindern.

- Vorteile: Verbessert den Fluss des Füllmaterials und die Verbindungsqualität durch Aufrechterhaltung einer sauberen Metalloberfläche.

-

Mechanische Vorbereitung:

- Techniken: Schleifen oder andere mechanische Methoden können verwendet werden, um Oxidschichten vor dem Löten zu entfernen.

- Zweck: Bereitet die Metalloberfläche vor, indem vorhandene Oxide beseitigt werden, was eine bessere Haftung und einen besseren Fluss des Füllmaterials gewährleistet.

- Ergebnis: Trägt zu einer stärkeren und zuverlässigeren gelöteten Verbindung bei, indem mit einer sauberen, oxidfreien Oberfläche begonnen wird.

Durch den Einsatz dieser Methoden wird die Oxidation beim Hartlöten effektiv kontrolliert, was zu überlegener Verbindungsqualität und Leistung führt. Jede Technik adressiert das Problem der Oxidation aus einem anderen Blickwinkel, sei es durch Umweltkontrolle, chemische Intervention oder mechanische Vorbereitung, um sicherzustellen, dass der Lötprozess optimale Ergebnisse liefert.

Zusammenfassende Tabelle:

| Methode | Verfahren | Vorteile |

|---|---|---|

| Hartlöten unter Schutzgasatmosphäre (CAB) | Ersetzt Sauerstoff durch Inertgase (z. B. Wasserstoff, Stickstoff) | Verhindert Oxidation, gewährleistet saubere Verbindungen und verbessert den Fluss des Füllmaterials |

| Inertgase | Verwendet Gase wie Wasserstoff oder dissoziierten Ammoniak | Reduziert Oxidation, Zunderbildung und Kontamination für ein sauberes, brillantes Finish |

| Vakuumlöten | Entfernt Sauerstoff vollständig aus der Heizkammer | Verhindert Oxidschichten, vermeidet thermische Verformung und gewährleistet minimale Defekte |

| Chemische Unterdrückung | Verwendet korrosive Flussmittel, Säure-/Basenangriffe oder Magnesium | Unterdrückt Oxidschichten, verbessert den Fluss des Füllmaterials und die Verbindungsqualität |

| Mechanische Vorbereitung | Entfernt Oxidschichten durch Schleifen oder andere mechanische Methoden | Bereitet eine saubere Oberfläche für bessere Haftung und stärkere Verbindungen vor |

Benötigen Sie Hilfe bei der Vermeidung von Oxidation in Ihrem Lötprozess? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse