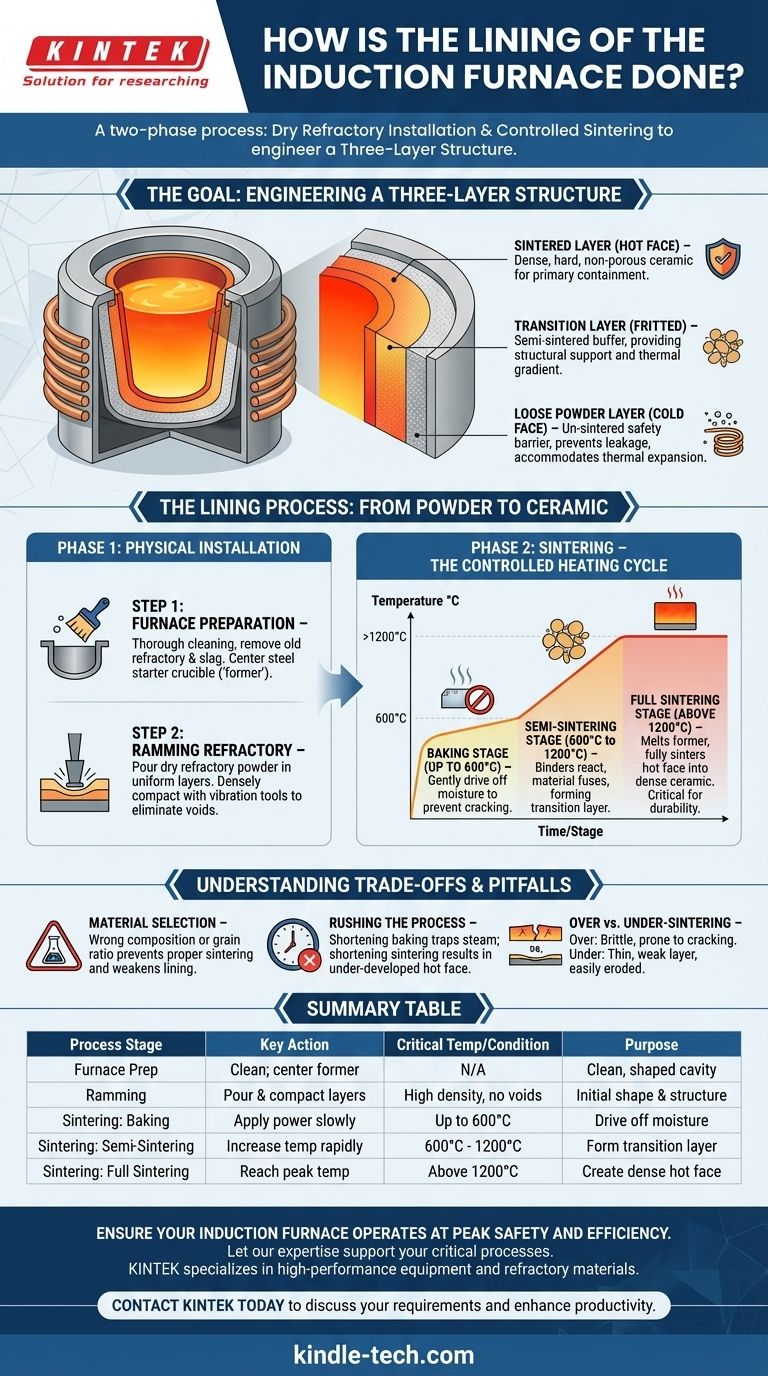

Die Auskleidung eines Induktionsofens ist ein zweiphasiger Prozess, der die sorgfältige Installation eines trockenen feuerfesten Materials und einen hochkontrollierten Erhitzungsprozess, bekannt als Sintern, umfasst. Dieses Verfahren verwandelt das lose Pulver in eine feste, mehrschichtige Keramikschale, die in der Lage ist, geschmolzenes Metall bei extremen Temperaturen aufzunehmen.

Das ultimative Ziel der Ofenauskleidung ist nicht nur das Füllen eines Hohlraums, sondern die Konstruktion einer spezifischen dreischichtigen Struktur innerhalb des feuerfesten Materials. Der Erfolg hängt vollständig von einem disziplinierten, schrittweisen Vorgehen sowohl bei der physischen Installation als auch beim anschließenden Heizzyklus ab.

Das Ziel: Konstruktion einer dreischichtigen Struktur

Eine ordnungsgemäß gesinterte Auskleidung ist kein einheitlicher Block. Sie ist so konzipiert, dass sie drei unterschiedliche Zonen aufweist, die jeweils eine entscheidende Funktion für Sicherheit und Langlebigkeit erfüllen.

Die Sinterzone (Heiße Oberfläche)

Dies ist die innerste Schicht, die in direktem Kontakt mit dem geschmolzenen Metall steht. Sie wird so stark erhitzt, dass sie zu einer dichten, harten und porenfreien Keramik wird. Diese Schicht bietet die primäre Rückhaltung für die Schmelze.

Die Übergangszone (Angefressene/Teilgesinterte Schicht)

Hinter der heißen Oberfläche befindet sich eine teilweise gesinterte Zone. Die feuerfesten Körner sind verschmolzen, haben aber noch keine vollständig dichte Keramik gebildet. Diese Schicht wirkt als entscheidender Puffer, der strukturelle Unterstützung und einen Temperaturgradienten bietet.

Die lose Pulverschicht (Kalte Oberfläche)

Die äußerste Schicht, die der Induktionsspule am nächsten liegt, bleibt ungesintertes Pulver. Dieses lose Material dient als letzte Sicherheitsbarriere und verhindert, dass potenziell austretendes Metall die Spulen erreicht. Es gleicht auch die Wärmeausdehnung und -kontraktion des Ofens aus.

Der Auskleidungsprozess: Vom Pulver zur Keramik

Das Erreichen der dreischichtigen Struktur erfordert einen akribischen, mehrstufigen Prozess. Er beginnt mit der physischen Installation des feuerfesten Materials und endet mit dem kritischen Sinterzyklus.

Schritt 1: Ofenvorbereitung

Bevor neues Material hinzugefügt wird, muss der Ofen gründlich von allen alten Auskleidungsresten und Schlacken gereinigt werden. Anschließend wird ein stählerner Starttiegel oder eine „Form“ in der Mitte der Ofenspule zentriert. Diese Form hält die Gestalt der Auskleidung und wird während des ersten Schmelzvorgangs weggeschmolzen.

Schritt 2: Verdichten des feuerfesten Materials

Das trockene feuerfeste Pulver, typischerweise ein silikabasiertes Material für Eisenmetalle, wird in gleichmäßigen Schichten zwischen der Ofenwand und der Stahlform eingefüllt. Jede Schicht wird mit speziellen pneumatischen oder elektrischen Vibrationswerkzeugen dicht verdichtet, um eine hohe Dichte zu gewährleisten und Hohlräume zu vermeiden.

Schritt 3: Sintern – Der kontrollierte Heizzyklus

Dies ist die kritischste Phase, in der die Hitze das verdichtete Pulver umwandelt. Sie folgt einem präzisen Temperaturplan.

-

Einbrennphase (bis 600°C): Die Leistung wird langsam zugeführt, um die Auskleidung allmählich zu erhitzen. Diese Phase wird beibehalten, um eingeschlossene atmosphärische Feuchtigkeit sanft auszutreiben. Zu schnelles Erhitzen kann Dampf erzeugen, was zu Rissen führt.

-

Teilsinterphase (600°C bis 1200°C): Die Temperatur wird schneller erhöht. In diesem Bereich beginnen die Bindemittel im feuerfesten Gemisch zu reagieren, und das Material beginnt zu verschmelzen und auszuhärten, wodurch die Übergangsschicht entsteht.

-

Vollsinterphase (über 1200°C): Der Ofen wird auf seine maximale Betriebstemperatur gebracht. Der Stahlformer schmilzt, und dieser erste Schmelzvorgang sintert die heiße Oberfläche vollständig durch, wodurch die dichte Keramikschicht entsteht. Die Dauer und die Spitzentemperatur in dieser Phase bestimmen die Dicke und Haltbarkeit der entscheidenden Sinterzone.

Verständnis der Kompromisse und Fallstricke

Der Erfolg einer Auskleidung ist sehr empfindlich gegenüber Prozessvariablen. Fehltritte können zu drastisch reduzierter Lebensdauer oder katastrophalem Versagen führen.

Der Einfluss der Materialauswahl

Die chemische Zusammensetzung und die Korngrößenverteilung des feuerfesten Materials sind keine optionalen Details. Die Verwendung des falschen Materials für Ihre Anwendung (z. B. Silika für eine Nichteisenschmelze) oder eines Produkts mit falschem Korngemisch verhindert eine ordnungsgemäße Verdichtung und Sinterung, was zu einer schwachen Auskleidung führt.

Die Gefahr der Übereilung des Prozesses

Die Versuchung, den Heizzyklus abzukürzen, um Zeit zu sparen, ist ein häufiger und kostspieliger Fehler. Das überstürzte Durchführen der anfänglichen Einbrennphase führt dazu, dass Dampf eingeschlossen wird, was zu Abplatzungen und struktureller Schwäche führt. Eine Verkürzung der abschließenden Sinterphase führt zu einer unterentwickelten heißen Oberfläche, die schnell erodiert.

Über- vs. Untersintern

Die endgültige Sintertemperatur und -dauer beeinflussen direkt die Dicke der harten, gesinterten Schicht.

- Untersintern erzeugt eine dünne, schwache Schicht, die durch das geschmolzene Metall leicht erodiert wird.

- Übersintern erzeugt eine übermäßig dicke und spröde Schicht, die anfällig für tiefe Risse während der thermischen Zyklen ist.

Die richtige Wahl für Ihr Ziel treffen

Der Auskleidungsprozess muss unter Berücksichtigung Ihres primären betrieblichen Ziels durchgeführt werden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Halten Sie sich strikt an den Sinterplan, um die ideale dreischichtige Struktur zu entwickeln und eine robuste heiße Oberfläche sowie eine schützende lose Pulverschicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Schmelzqualität liegt: Stellen Sie sicher, dass der Ofen vor der Installation vollkommen sauber ist, und verwenden Sie nur frisches, unbelastetes feuerfestes Material, um zu verhindern, dass Verunreinigungen in die Schmelze gelangen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Befolgen Sie die dokumentierte Vorgehensweise des Herstellers ohne Abweichungen. Abkürzungen beim Verdichten oder Sintern führen unweigerlich zu vorzeitigem Versagen und kostspieligen Ausfallzeiten.

Letztendlich ist die Ofenauskleidung das Herzstück der Zuverlässigkeit Ihrer Schmelzanlage, und ihre Integrität ist ein direktes Ergebnis der Prozessdisziplin.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Kritische Temperatur/Bedingung | Zweck |

|---|---|---|---|

| Ofenvorbereitung | Alte Auskleidung reinigen; Stahlformer zentrieren | Keine (N/A) | Einen sauberen, geformten Hohlraum für die neue Auskleidung schaffen |

| Verdichten | Trockenes feuerfestes Material in Schichten einfüllen und verdichten | Hohe Dichte, keine Hohlräume | Die Anfangsform bilden und die strukturelle Integrität sicherstellen |

| Sintern: Einbrennen | Leistung langsam zuführen; Temperatur halten | Bis zu 600°C | Feuchtigkeit sanft austreiben, um Rissbildung zu verhindern |

| Sintern: Teilsintern | Temperatur schneller erhöhen | 600°C bis 1200°C | Körner verschmelzen lassen, um die kritische Übergangs-/Pufferschicht zu bilden |

| Sintern: Vollsinterung | Spitzenbetriebstemperatur erreichen; Stahlformer schmelzen | Über 1200°C | Die dichte, harte Sinterzone (heiße Oberfläche) erzeugen |

Stellen Sie sicher, dass Ihr Induktionsofen mit maximaler Sicherheit und Effizienz arbeitet. Die Integrität Ihrer Ofenauskleidung ist entscheidend für die Schmelzqualität, die Langlebigkeit der Geräte und die Sicherheit des Bedieners. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich der feuerfesten Materialien und der fachkundigen Anleitung, die für eine perfekte Auskleidungsinstallation erforderlich sind.

Lassen Sie unsere Expertise Ihre kritischen Prozesse unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Ofenanforderungen und wie unsere Lösungen die Produktivität und Zuverlässigkeit Ihres Labors verbessern können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Verdampfungsschale für organische Substanz

Andere fragen auch

- Warum muss eine Vakuum-Heißpresse für das Sintern von Ti-3Al-2.5V-Legierungen verwendet werden? Gewährleistung einer Hochleistungs-Titanqualität

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie erreicht eine Vakuum-Heißpressanlage die Verdichtung von ZrB2–SiC–TaC? Erreichen Sie ultrahohe Keramikdichte

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen