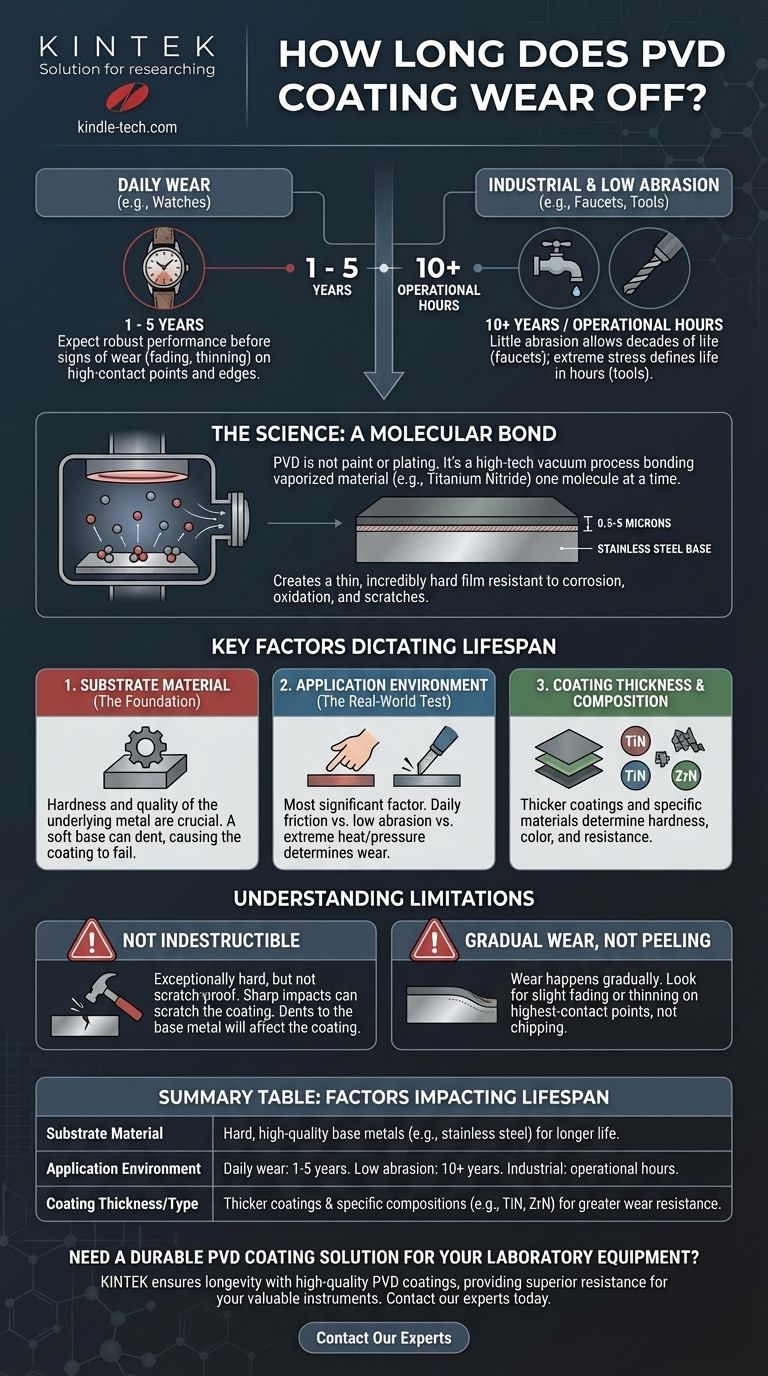

Die Lebensdauer einer PVD-Beschichtung ist keine einzelne Zahl, sondern ein breites Spektrum, das von wenigen Jahren bis zu Jahrzehnten reicht. Bei einem täglich getragenen Gegenstand wie einer Uhr können Sie realistischerweise mit 1 bis 5 Jahren robuster Leistung rechnen, bevor Abnutzungserscheinungen auftreten, während industrielle Anwendungen 10 Jahre oder länger halten können. Diese enorme Schwankung besteht, weil die Langlebigkeit der Beschichtung weniger von der Beschichtung selbst abhängt als vielmehr vom darunterliegenden Material, dem vorgesehenen Verwendungszweck und der Qualität des Auftragsprozesses.

Die Haltbarkeit einer Physical Vapor Deposition (PVD)-Oberfläche ist kein isoliertes Merkmal. Sie ist ein direktes Ergebnis des gesamten Systems: des Grundmetalls, an das sie gebunden ist, der Dicke und Zusammensetzung der Beschichtung sowie der spezifischen abrasiven oder umweltbedingten Belastung, der sie standhalten soll.

Was „PVD-Beschichtung“ wirklich bedeutet

Ein molekularer Bindungsprozess

Physical Vapor Deposition ist keine Farbe oder Galvanisierung; es ist ein Hightech-Vakuumverfahren, bei dem eine Beschichtung Molekül für Molekül auf einer Oberfläche gebunden wird.

Ein Feststoff, wie Titannitrid, wird in einer Vakuumkammer bei hohen Temperaturen (250 °C bis 750 °C) verdampft. Dieser Dampf kondensiert dann und bindet sich auf molekularer Ebene an das Zielobjekt – oft Edelstahl.

Das Ergebnis ist ein dünner, harter Film

Dieser Prozess erzeugt eine unglaublich dünne – typischerweise 0,5 bis 5 Mikrometer dicke – aber extrem harte und langlebige Schicht.

Die resultierende Oberfläche ist hochbeständig gegen Korrosion, Oxidation und Kratzer, weshalb sie herkömmliche Veredelungsverfahren bei weitem übertrifft.

Die Schlüsselfaktoren, die die Lebensdauer bestimmen

Der Grund, warum eine PVD-Beschichtung zwei Jahre und eine andere zwanzig Jahre hält, liegt an einigen kritischen Variablen.

Das Substratmaterial (Das Fundament)

Die Leistung der PVD-Beschichtung ist fundamental mit der Härte und Qualität des darunterliegenden Metalls verbunden.

Eine superharte Beschichtung auf einem weichen Basismetall versagt, wenn das Basismetall eingedellt oder tief zerkratzt wird. Die Beschichtung ist nur so stark wie ihr Fundament.

Die Anwendungsumgebung (Der Praxistest)

Dies ist der wichtigste Faktor. Ein PVD-beschichtetes Uhrenarmband ist ständiger Reibung durch Haut, Schreibtische und Manschetten ausgesetzt, was sein makelloses Aussehen auf wenige Jahre begrenzt.

Im Gegensatz dazu erfährt eine PVD-beschichtete Armatur oder ein industrielles Schneidwerkzeug eine andere Art von Verschleiß. Die Armatur erfährt wenig Abrieb und kann Jahrzehnte halten, während das Werkzeug extremer Hitze und Druck ausgesetzt ist, wobei seine Lebensdauer in Betriebsstunden und nicht in Jahren gemessen wird.

Beschichtungsdicke und Zusammensetzung

Dickere PVD-Beschichtungen bieten im Allgemeinen eine höhere Verschleißfestigkeit und eine längere Lebensdauer.

Darüber hinaus bestimmt das spezifische Material, das für die Beschichtung verwendet wird (z. B. Titannitrid gegenüber Zirkoniumnitrid), dessen Härte, Farbe und Widerstandseigenschaften, was die Haltbarkeit für eine bestimmte Aufgabe direkt beeinflusst.

Die Grenzen verstehen

PVD ist nicht unzerstörbar

Obwohl PVD außergewöhnlich hart und kratzfest ist, ist es nicht kratzfest. Ein scharfer, kraftvoller Aufprall auf einer abrasiven Oberfläche kann die Beschichtung immer noch zerkratzen.

Entscheidend ist, dass die Beschichtung aufgrund ihrer Dünnheit das darunterliegende Objekt nicht vor Dellen schützt. Ein signifikanter Aufprall verbeult das Basismetall und die PVD-Beschichtung mit ihm.

Verschleiß ist graduell, nicht plötzlich

Eine hochwertige PVD-Beschichtung blättert oder blättert nicht wie Farbe ab. Stattdessen erfolgt der Verschleiß allmählich über einen langen Zeitraum.

Sie werden dies typischerweise zuerst als leichtes Verblassen oder Ausdünnen an den am stärksten beanspruchten Stellen und schärfsten Kanten des Objekts bemerken.

Die Farbe beeinflusst den wahrgenommenen Verschleiß

Die Sichtbarkeit von Verschleiß hängt stark vom Farbkontrast zwischen der Beschichtung und dem Substrat ab.

Eine schwarze PVD-Beschichtung auf einer silberfarbenen Edelstahl-Uhr zeigt Kratzer weitaus deutlicher als eine goldfarbene PVD-Beschichtung, da die darunterliegende Stahlfarbe stärker freigelegt wird.

Anwendung auf Ihr Produkt

Das Verständnis des Ziels der PVD-Beschichtung auf Ihrem spezifischen Artikel ist der Schlüssel zur Festlegung realistischer Erwartungen an deren Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf einem täglich getragenen Gegenstand liegt (z. B. Uhr, Ring): Erwarten Sie mehrere Jahre ausgezeichneter Haltbarkeit, aber seien Sie sich bewusst, dass stark beanspruchte Bereiche wie Verschlüsse und Kanten irgendwann Anzeichen von Verblassen zeigen werden.

- Wenn Ihr Hauptaugenmerk auf Haushaltsarmaturen liegt (z. B. Wasserhähne, Türgriffe): Sie können eine sehr lange Lebensdauer erwarten, oft 10 Jahre oder mehr, da diese Gegenstände keiner ständigen, abrasiven Reibung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungswerkzeugen liegt: Der Zweck der Beschichtung besteht darin, die Betriebslebensdauer unter extremen Belastungen zu verbessern, wobei sie unbeschichtete Alternativen bei weitem übertrifft, aber dennoch ein Verbrauchsteil des Werkzeugs ist.

Letztendlich ist PVD die haltbarste Beschichtung, die heute kommerziell erhältlich ist, und ihre Lebensdauer ist eine direkte Funktion der Qualität ihrer Anwendung und der Anforderungen ihrer Umgebung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer der PVD-Beschichtung |

|---|---|

| Substratmaterial | Harte, hochwertige Basismetalle (z. B. Edelstahl) bieten eine starke Grundlage für eine längere Lebensdauer. |

| Anwendungsumgebung | Tägliches Tragen (Uhren): 1–5 Jahre. Geringe Abriebbelastung (Armaturen): 10+ Jahre. Industrietools: Lebensdauer in Betriebsstunden. |

| Beschichtungsdicke/Typ | Dickere Beschichtungen und spezifische Zusammensetzungen (z. B. TiN, ZrN) bieten höhere Härte und Verschleißfestigkeit. |

Benötigen Sie eine langlebige PVD-Beschichtungslösung für Ihre Laborgeräte?

Bei KINTEK wissen wir, dass die Langlebigkeit der Oberfläche Ihrer Laborgeräte sowohl für die Leistung als auch für das Erscheinungsbild von entscheidender Bedeutung ist. Unsere Expertise in hochwertigen PVD-Beschichtungen gewährleistet eine molekulare Bindung, die überlegenen Widerstand gegen Korrosion, Oxidation und Kratzer bietet und die Lebensdauer Ihrer wertvollen Instrumente verlängert.

Ob Sie Komponenten für Analysegeräte, Probenhandhabungswerkzeuge oder andere Laborgeräte beschichten – KINTEK liefert langlebige, anwendungsspezifische Lösungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungsdienste die Haltbarkeit und den Wert Ihrer Laborprodukte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens