Bevor wir beginnen, ist es wichtig, Klarheit zu schaffen. Die Abkürzung „PVD“ bezieht sich auf zwei sehr unterschiedliche Dinge: eine medizinische Augenerkrankung (Posterior Vitreous Detachment – Glaskörperabhebung) und ein industrielles Beschichtungsverfahren (Physical Vapor Deposition – Physikalische Gasphasenabscheidung). Dieser Leitfaden konzentriert sich auf die industrielle Beschichtung, da deren Langlebigkeit eine Frage der Materialwissenschaft und des Ingenieurwesens ist. Wenn Sie Informationen zur Augenerkrankung suchen, klingen die Symptome typischerweise innerhalb von sechs Monaten ab, obwohl Augenflimmern manchmal länger anhalten kann.

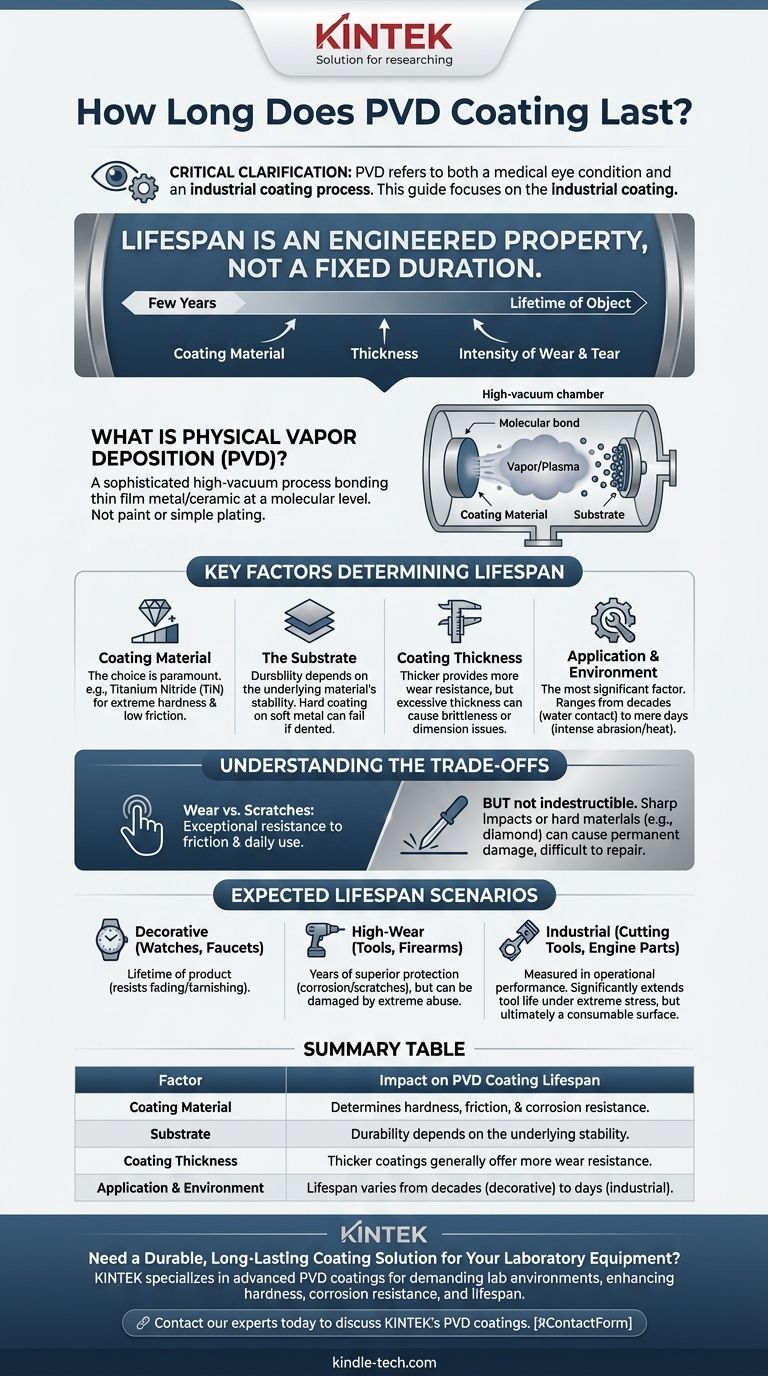

Die Lebensdauer einer Physical Vapor Deposition (PVD)-Beschichtung ist keine feste Dauer, sondern eine konstruierte Eigenschaft. Sie kann von einigen Jahren bis zur Lebensdauer des Objekts reichen, abhängig von den Beschichtungsmaterialien, deren Dicke und der Intensität des Verschleißes, dem sie standhalten sollen.

Was ist Physical Vapor Deposition (PVD)?

Physical Vapor Deposition ist ein hochentwickeltes Veredelungsverfahren, das unter Hochvakuum durchgeführt wird. Es handelt sich nicht um eine Art Farbe oder ein einfaches chemisches Bad; es ist ein Prozess, bei dem eine dünne Schicht aus Metall oder Keramik auf molekularer Ebene physikalisch an einer Oberfläche gebunden wird.

Der Beschichtungsprozess

Bei PVD wird ein festes Beschichtungsmaterial in ein Plasma aus Atomen oder Molekülen verdampft. Dieser Dampf wird dann auf das zu beschichtende Objekt abgeschieden und bildet eine dünne, hochhaftende und außergewöhnlich widerstandsfähige Oberfläche.

Warum sie so langlebig ist

Dieser Prozess erzeugt eine Verbindung, die herkömmlichen Plattierungen weit überlegen ist. Da die Beschichtung zu einem integralen Bestandteil der Substratoberfläche wird, ist die Wahrscheinlichkeit, dass sie abplatzt, verblasst oder abblättert, wesentlich geringer. Das Ergebnis ist ein Finish, das die Härte verbessert, die Reibung reduziert und Oxidation widersteht.

Wichtige Faktoren, die die Lebensdauer von PVD-Beschichtungen bestimmen

Es gibt keine einzige Antwort darauf, „wie lange sie hält“, da PVD-Beschichtungen für spezifische Anwendungen entwickelt werden. Die Lebensdauer ist das direkte Ergebnis mehrerer beabsichtigter Designentscheidungen.

Das Beschichtungsmaterial

Die Wahl des Materials ist von größter Bedeutung. Eine Beschichtung aus Titannitrid (TiN), die häufig auf Bohrmeißeln verwendet wird, wird wegen ihrer extremen Härte und geringen Reibung gewählt. Im Gegensatz dazu können andere Materialien für eine bestimmte Farbe auf einem Uhrengehäuse gewählt werden, wobei Ästhetik und Haltbarkeit abgewogen werden.

Das Substrat, auf das sie aufgetragen wird

Die Beschichtung ist nur so haltbar wie das Material darunter. Eine harte PVD-Beschichtung auf einem weichen Metall kann immer noch beschädigt werden, wenn das darunter liegende Metall eingedellt wird, wodurch sich die Beschichtung verformt und versagt. Eine ordnungsgemäße Haftung erfordert ein stabiles und gut vorbereitetes Substrat.

Die Dicke der Beschichtung

Im Allgemeinen bietet eine dickere Beschichtung eine höhere Verschleißfestigkeit und eine längere Lebensdauer. Es gibt jedoch Grenzen. Eine übermäßig dicke Beschichtung kann spröde werden oder die genauen Abmessungen einer Komponente verändern, daher wird die Dicke sorgfältig auf der Grundlage der Funktion des Produkts berechnet.

Die Anwendung und Umgebung

Dies ist der bedeutendste Faktor. Eine PVD-beschichtete Armatur, die nur mit Wasser und Händen in Berührung kommt, kann Jahrzehnte halten. Ein PVD-beschichtetes industrielles Schneidwerkzeug, das intensiver Hitze und Abrieb ausgesetzt ist, ist möglicherweise für Tausende von Arbeitsgängen ausgelegt, was bei kontinuierlichem Betrieb nur wenige Tage bedeuten kann.

Die Kompromisse verstehen

Obwohl PVD eine überlegene Beschichtungstechnologie ist, ist es wichtig, ihre praktischen Grenzen zu verstehen. Sie ist hochbeständig, aber nicht unzerstörbar.

Verschleiß vs. Kratzer

PVD-Beschichtungen bieten eine außergewöhnliche Beständigkeit gegen Verschleiß durch Reibung und tägliche Beanspruchung. Ein scharfer, direkter Aufprall oder ein tiefer Kratzer durch ein härteres Material (wie Diamant oder Siliziumkarbid) kann die Oberfläche jedoch immer noch beschädigen.

Schäden sind oft dauerhaft

Bei den meisten Konsumgütern kann eine beschädigte PVD-Beschichtung nicht repariert werden. Der Prozess erfordert spezielle Industrieanlagen, was es unpraktisch macht, einen Kratzer an einer Uhr oder Armatur „auszubessern“.

Farbe und Funktion

Die haltbarsten PVD-Beschichtungen sind nicht immer in jeder gewünschten Farbe erhältlich. Das Endergebnis ist eine Eigenschaft des Materials selbst, was zu einem Kompromiss zwischen der gewünschten Ästhetik und der maximal möglichen Härte oder Langlebigkeit führt.

Wie lange sollten Sie erwarten, dass Ihre PVD-Beschichtung hält?

Bewerten Sie den Verwendungszweck des Produkts, um eine realistische Erwartungshaltung an die Lebensdauer seiner PVD-Beschichtung zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf Dekorationsgegenständen liegt (Uhren, Armaturen, Schmuck): Bei angemessener Pflege sollte die Beschichtung das Verblassen und Anlaufen über die gesamte Lebensdauer des Produkts widerstehen und damit herkömmliche Plattierungen bei weitem überdauern.

- Wenn Ihr Hauptaugenmerk auf stark beanspruchten Konsumgütern liegt (Schusswaffen, Messer, Werkzeuge): Die Beschichtung bietet jahrelangen überlegenen Schutz gegen Korrosion und Kratzer bei normalem Gebrauch, kann aber durch extreme Abrieb- oder Stoßbelastung beschädigt werden.

- Wenn Ihr Hauptaugenmerk auf industriellen Anwendungen liegt (Schneidwerkzeuge, Motorteile): Die Lebensdauer wird in Betriebsleistung gemessen und ist darauf ausgelegt, die Lebensdauer des Werkzeugs unter extremen Belastungen erheblich zu verlängern, ist aber letztendlich eine verbrauchbare Oberfläche.

Eine PVD-Beschichtung versteht man am besten nicht anhand einer Zeitbegrenzung, sondern anhand ihrer konstruierten Fähigkeit, ihrer vorgesehenen Umgebung standzuhalten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer der PVD-Beschichtung |

|---|---|

| Beschichtungsmaterial | Bestimmt Härte, Reibung und Korrosionsbeständigkeit (z. B. TiN für Werkzeuge). |

| Substrat (Basismaterial) | Die Haltbarkeit der Beschichtung hängt von der Stabilität des darunter liegenden Materials ab. |

| Beschichtungsdicke | Im Allgemeinen bieten dickere Beschichtungen mehr Verschleißfestigkeit und eine längere Lebensdauer. |

| Anwendung & Umgebung | Die Lebensdauer variiert von Jahrzehnten (Dekorationsartikel) bis zu Tagen (industrielle Schneidwerkzeuge). |

Benötigen Sie eine langlebige Beschichtungslösung für Ihre Laborausrüstung?

Bei KINTEK sind wir spezialisiert auf fortschrittliche PVD-Beschichtungen, die auf die anspruchsvollen Umgebungen von Laboren zugeschnitten sind. Unsere Beschichtungen verbessern die Härte, Korrosionsbeständigkeit und Lebensdauer Ihrer Geräte und Verbrauchsmaterialien, von Präzisionswerkzeugen bis hin zu Probenhaltern.

Lassen Sie uns eine Lösung entwickeln, die die Lebensdauer Ihrer kritischen Laborwerte verlängert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK PVD-Beschichtungen Ihrer Laborarbeit überlegene Leistung und Wert verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen