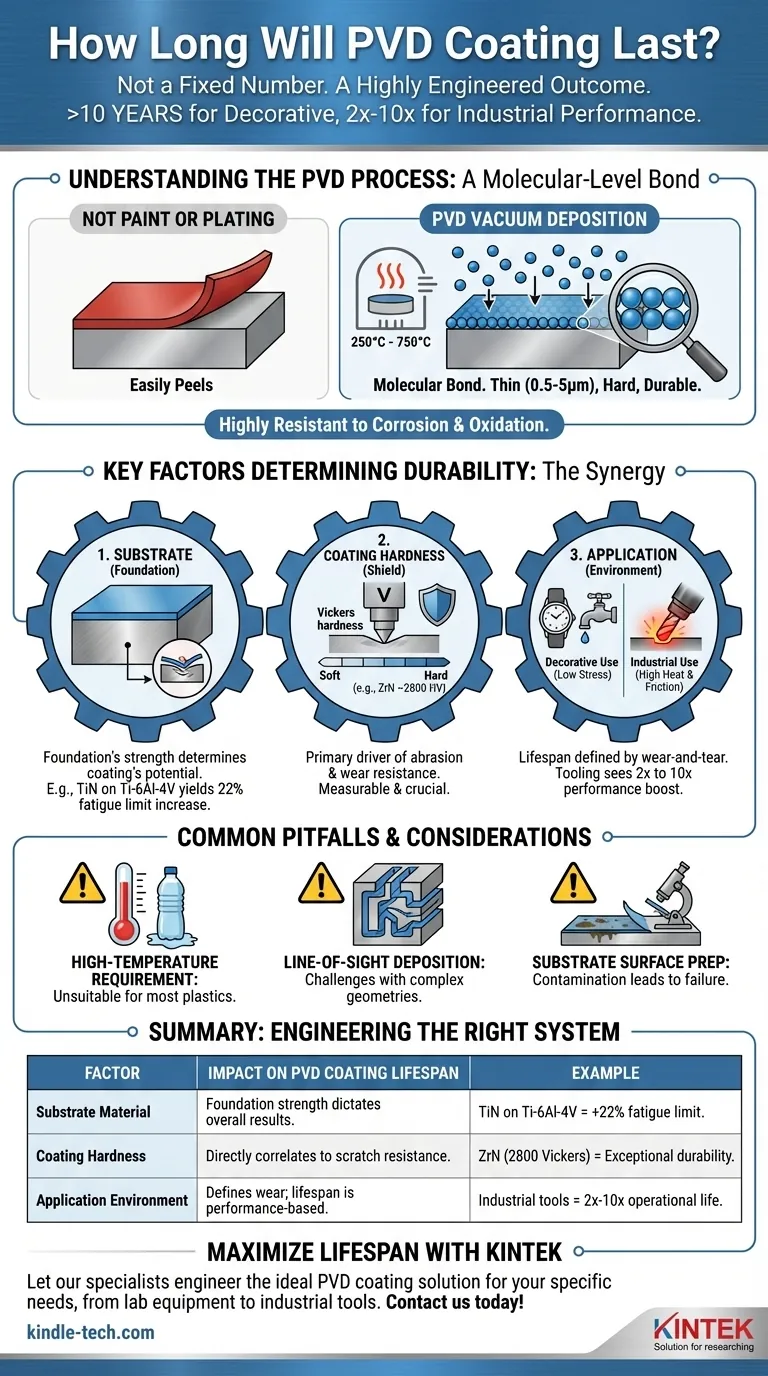

Die Lebensdauer einer PVD-Beschichtung ist keine feste Zahl. Es ist ein hochgradig konstruiertes Ergebnis, das von über zehn Jahren für dekorative Oberflächen bis zu einer 10-fachen Leistungssteigerung für Industriewerkzeuge reichen kann. Die Langlebigkeit wird weniger durch die Zeit als vielmehr durch die Wechselwirkung zwischen der Beschichtung selbst, dem Material, auf das sie aufgetragen wird, und der spezifischen Abnutzung, die sie in ihrer Anwendung erfährt, bestimmt.

Die Haltbarkeit einer PVD-Beschichtung ist keine inhärente Eigenschaft, sondern eine Funktion eines kompletten Systems. Ihre Lebensdauer hängt vollständig von der Synergie zwischen dem Substratmaterial, den spezifischen Eigenschaften der Beschichtung, ihrer Dicke und der Umgebung ab, in der sie eingesetzt wird.

Das PVD-Verfahren verstehen

Eine Bindung auf molekularer Ebene

Die physikalische Gasphasenabscheidung (PVD) ist kein Lack oder eine einfache Beschichtung. Es ist ein fortschrittliches Vakuumbeschichtungsverfahren, bei dem ein festes Material verdampft und dann Atom für Atom auf die Oberfläche eines Teils abgeschieden wird.

Dieser Prozess, der bei hohen Temperaturen zwischen 250 °C und 750 °C durchgeführt wird, erzeugt eine molekulare Bindung mit dem Substrat. Das Ergebnis ist eine extrem dünne – typischerweise 0,5 bis 5 Mikrometer – und dennoch außergewöhnlich harte und haltbare Oberflächenschicht.

Mehr als nur eine Schicht

Da sie die Eigenschaften des Metalls auf molekularer Ebene verändert, ist die PVD-Beschichtung sehr korrosions- und oxidationsbeständig. Sie kann nicht leicht abplatzen oder abblättern.

Die Schlüsselfaktoren, die die Haltbarkeit bestimmen

Die große Bandbreite der PVD-Lebensdauer ergibt sich aus dem Zusammenspiel mehrerer kritischer Variablen. Das Verständnis dieser Faktoren ist der Schlüssel zur Erzielung der gewünschten Leistung.

Die Grundlage: Substratmaterial

Die Eigenschaften der PVD-Beschichtung werden direkt vom darunter liegenden Material beeinflusst. Eine PVD-Schicht kann nur so stark sein wie ihre Grundlage.

Beispielsweise kann eine Titannitrid (TiN)-Beschichtung, die auf eine robuste Ti-6Al-4V-Legierung aufgetragen wird, deren Ermüdungsgrenze um 22 % erhöhen. Dieselbe Beschichtung auf einem weicheren Metall würde nicht die gleichen Leistungsvorteile erzielen, da das darunter liegende Material zuerst versagen würde.

Der Schutz: Beschichtungshärte

Die Härte des spezifischen Beschichtungsmaterials ist ein Hauptfaktor für seine Abrieb- und Verschleißfestigkeit. Dies ist ein messbarer und entscheidender Faktor.

Zum Beispiel kann eine Zirkoniumnitrid (ZrN)-PVD-Oberfläche, die oft für "Lifetime Brass"-Armaturen verwendet wird, eine Härte von 2800 Vickers aufweisen. Diese extreme Härte ist es, die ihre außergewöhnliche Kratzfestigkeit bietet.

Die Anwendung: Umgebung und Nutzung

Wie die Beschichtung verwendet wird, ist wohl der wichtigste Faktor. Eine dekorative PVD-Oberfläche auf einem Uhrengehäuse ist ganz anderen Belastungen ausgesetzt als eine PVD-Beschichtung auf einem industriellen Schneidwerkzeug.

Bei Werkzeuganwendungen wird die "Lebensdauer" in der Betriebsleistung gemessen. Ein PVD-beschichtetes Werkzeug kann seine Nutzungsdauer um das 2- bis 3-fache verlängern, wobei einige Anwendungen Verbesserungen zeigen, die das 10-fache eines unbeschichteten Werkzeugs übertreffen. Dies ist auf die Beständigkeit der Beschichtung gegen Hitze und Reibung bei Hochleistungsoperationen zurückzuführen.

Häufige Fallstricke und Überlegungen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Grenzen des Prozesses verstehen.

Anforderung an hohe Temperaturen

Der PVD-Prozess erfordert hohe Temperaturen. Das bedeutet, dass das Substratmaterial dieser Hitze standhalten muss, ohne sich zu verformen oder seine wesentlichen Eigenschaften zu verlieren. Dies macht PVD für die meisten Kunststoffe und einige Metalle mit niedrigem Schmelzpunkt ungeeignet.

Geradlinige Abscheidung

PVD ist ein "geradliniger" Prozess. Das verdampfte Material bewegt sich geradlinig zum Substrat. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf Teilen mit komplexen internen Geometrien oder tiefen, engen Löchern zu erzielen.

Oberflächenvorbereitung des Substrats

Die Haftfestigkeit der PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung der Substratoberfläche ab. Jede Verunreinigung kann zu schlechter Haftung und vorzeitigem Versagen führen, was eine sorgfältige Vorbereitung zu einem unverzichtbaren Schritt macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer einer PVD-Beschichtung zu maximieren, müssen Sie das Beschichtungssystem auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf dekorativer Haltbarkeit liegt (z. B. Armaturen, Uhren): Priorisieren Sie ein hartes Beschichtungsmaterial wie Zirkoniumnitrid (ZrN) auf einem stabilen Substrat wie Edelstahl für maximale Kratz- und Korrosionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt (z. B. Schneidwerkzeuge, Matrizen): Konzentrieren Sie sich auf die Synergie zwischen dem Grundmetall des Werkzeugs, einer Beschichtung wie Titannitrid (TiN) und den spezifischen Anforderungen an Hitze und Reibung der Anwendung.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Stellen Sie sicher, dass die gewählte Beschichtung für Ihre spezifische Umgebung chemisch inert ist und dass der Prozess eine vollständige, gleichmäßige Abdeckung der gesamten exponierten Oberfläche bietet.

Letztendlich ist die Langlebigkeit einer PVD-Beschichtung ein direktes Ergebnis der Entwicklung des richtigen Materialsystems für einen bestimmten Zweck.

Übersichtstabelle:

| Faktor | Auswirkungen auf die Lebensdauer der PVD-Beschichtung | Beispiel |

|---|---|---|

| Substratmaterial | Bestimmt die Festigkeit der Grundlage; eine stärkere Basis führt zu besseren Ergebnissen. | TiN-Beschichtung auf Ti-6Al-4V-Legierung erhöht die Ermüdungsgrenze um 22 %. |

| Beschichtungshärte | Korreliert direkt mit Abrieb- und Kratzfestigkeit. | ZrN-Beschichtungshärte von 2800 Vickers bietet außergewöhnliche Haltbarkeit. |

| Anwendungsumgebung | Definiert den Verschleiß; die Lebensdauer wird durch die Leistung gemessen. | Industrielle Schneidwerkzeuge erfahren eine 2- bis 10-fache Erhöhung der Betriebslebensdauer. |

Maximieren Sie die Lebensdauer Ihrer Komponenten mit der richtigen PVD-Beschichtungslösung.

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher PVD-Beschichtungssysteme. Wir verstehen, dass die richtige Beschichtung eine Synergie aus Substrat, Material und Anwendung ist. Unser Fachwissen kann Ihnen helfen, die ideale PVD-Beschichtung auszuwählen, um eine überragende Haltbarkeit zu erzielen, sei es für jahrzehntelangen dekorativen Gebrauch oder eine 10-fache Leistungssteigerung für Ihre Industriewerkzeuge.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und lassen Sie unsere Spezialisten eine Lösung entwickeln, die die Lebensdauer und Leistung Ihrer Laborgeräte verlängert. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie gut leitet Graphit Wärme? Erschließen Sie überlegenes Wärmemanagement für Ihre Elektronik

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess