Um einen effektiven Betrieb zu gewährleisten, sollte die ideale Kugelfüllung für eine Kugelmühle zwischen 30 % und 50 % des gesamten Innenvolumens des Mühlzylinders betragen. Dieser Bereich bietet das notwendige Gleichgewicht zwischen dem Mahlmedium und dem zu verarbeitenden Material und ermöglicht eine effiziente Zerkleinerung sowohl durch Aufprall als auch durch Abrieb.

Das Kernprinzip ist das Ausbalancieren von Aufprallenergie und Materialinteraktion. Das Beladen einer Mühle mit einer Kugelfüllung von 30-50 % maximiert den Mahlvorgang, indem die Kugeln mit ausreichender Kraft fallen können, ohne durch eine übermäßige Kugelmasse oder Platzmangel gedämpft zu werden.

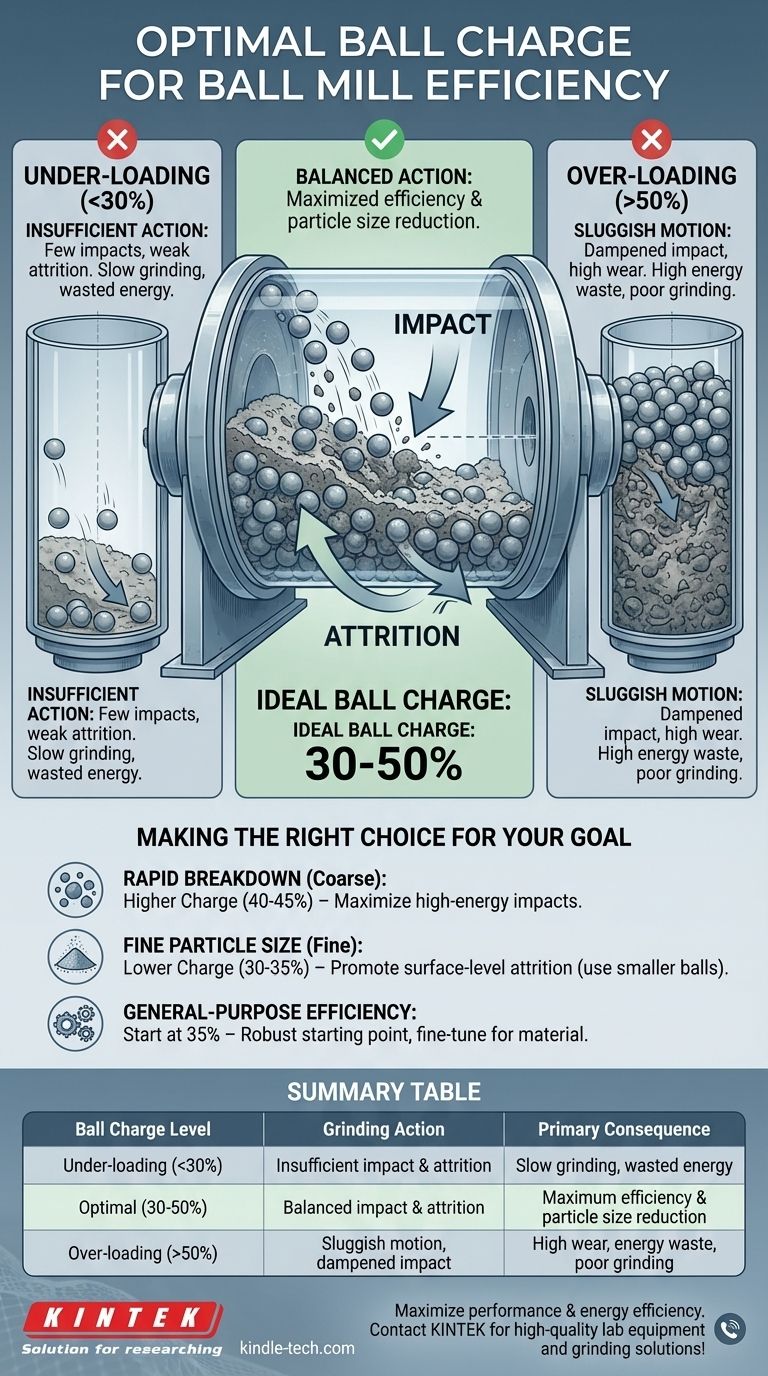

Wie die Kugelfüllung die Mahleffizienz bestimmt

Der Prozentsatz der Mühle, der mit Mahlmedien gefüllt ist – bekannt als Kugelfüllung – ist der wichtigste Betriebsparameter. Er steuert direkt den Mechanismus und die Wirksamkeit des Zerkleinerungsprozesses.

Die Dynamik der Kugelbewegung

In einer rotierenden Mühle werden die Kugeln an der Seite des Mantels angehoben und fallen dann auf das Material zurück. Die Art dieses Falls ist entscheidend. Bei der richtigen Füllhöhe und Geschwindigkeit kaskadieren und katapultieren die Kugeln und erzeugen so die beiden primären Kräfte für das Mahlen.

Aufprall tritt auf, wenn Kugeln von nahe der Oberseite des Mantels fallen und mit erheblicher Kraft auf das darunter liegende Material treffen. Dies ist wesentlich für das Zerkleinern größerer Partikel.

Abrieb entsteht, wenn Kugeln aneinander und an der Mühlenauskleidung gleiten und rollen, wodurch eine Scherwirkung entsteht, die feinere Partikel mahlt.

Warum 30-50 % der optimale Bereich sind

Dieser spezifische Bereich schafft die idealen Bedingungen für Aufprall und Abrieb. Er stellt sicher, dass genügend freier Raum vorhanden ist, damit die Kugeln eine korrekte Flugbahn erreichen und mit maximaler Energie fallen können.

Gleichzeitig garantiert er, dass eine ausreichende Anzahl von Kugeln vorhanden ist, um die häufigen Kollisionen und Scherkräfte zu erzeugen, die für ein effizientes Mahlen im gesamten Materialbett erforderlich sind.

Verständnis der Kompromisse bei der Kugelfüllung

Abweichungen vom optimalen Bereich von 30-50 % führen zu vorhersehbaren und erheblichen Leistungseinbußen. Das Verständnis dieser Konsequenzen ist entscheidend für die Fehlerbehebung und Optimierung Ihres Prozesses.

Das Problem bei Unterladung (<30 %)

Wenn die Kugelfüllung zu niedrig ist, wird der Mahlvorgang sehr ineffizient. Es gibt einfach nicht genügend Aufprall- und Abriebereignisse, um das Material effektiv zu verarbeiten.

Die wenigen vorhandenen Kugeln können durch das Material gedämpft werden, was harte, partikelzerstörende Aufprälle verhindert. Dies führt zu extrem langsamen Mahlraten und Energieverschwendung.

Das Problem bei Überladung (>50 %)

Entgegen der Intuition beeinträchtigt eine zu hohe Kugelfüllung die Leistung erheblich. Wenn die Füllung 50 % überschreitet, verschwindet der Leerraum in der Mühle.

Die Kugeln können keinen freien Fall mehr erreichen. Anstelle einer kräftigen Kaskade neigt die Kugelmasse dazu, sich in einer trägen Bewegung zu überrollen, wodurch jede echte Aufprallkraft gedämpft wird. Dies erzeugt hauptsächlich Reibung und Verschleiß an den Kugeln und der Auskleidung ohne effektive Zerkleinerung, was zu erheblicher Energieverschwendung führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Kugelfüllung hängt von Ihrem spezifischen Material und dem gewünschten Ergebnis ab. Verwenden Sie den Bereich von 30-50 % als Richtlinie und passen Sie ihn basierend auf Ihrem primären Ziel an.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Beginnen Sie mit einer Füllung am oberen Ende der Skala (ca. 40-45 %), um die Anzahl der energiereichen Aufprälle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer sehr feinen Endpartikelgröße liegt: Ziehen Sie eine Füllung am unteren Ende (ca. 30-35 %) mit kleineren Kugeln in Betracht, um mehr oberflächlichen Abrieb gegenüber hochwirksamer Zerkleinerung zu fördern.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Effizienz liegt: Beginnen Sie mit einer Füllung von 35 % und bewerten Sie das Ergebnis. Dies ist ein robuster Ausgangspunkt, der für nahezu jedes Material feinabgestimmt werden kann.

Die Optimierung Ihrer Kugelfüllung ist der direkteste Weg, die Leistung und Energieeffizienz Ihrer Kugelmühle zu verbessern.

Zusammenfassungstabelle:

| Kugelfüllstand | Mahlvorgang | Primäre Konsequenz |

|---|---|---|

| Unterladung (<30 %) | Unzureichender Aufprall & Abrieb | Langsames Mahlen, Energieverschwendung |

| Optimal (30-50 %) | Ausgewogener Aufprall & Abrieb | Maximale Effizienz & Partikelgrößenreduzierung |

| Überladung (>50 %) | Träge Bewegung, gedämpfter Aufprall | Hoher Verschleiß, Energieverschwendung, schlechtes Mahlen |

Maximieren Sie die Leistung und Energieeffizienz Ihrer Kugelmühle mit dem richtigen Mahlmedium. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Kugelmühlen und Mahlkugeln, um die präzisen Zerkleinerungsbedürfnisse Ihres Labors zu erfüllen. Unsere Experten können Ihnen helfen, die optimale Kugelfüllung für Ihr spezifisches Material und Ihre Ziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihren Mahlprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von Zr3(Al1-xSix)C2 MAX-Phasen? Verbesserung der Reaktivität des Vorläufers

- Wie schneidet eine Planetenkugelmühle im Vergleich zum manuellen Mahlen für Schwefel-Kohlenstoff-Elektroden ab? Erschließen Sie eine Kapazität von über 850 mAh/g

- Was ist die Funktion einer Kugelmühle bei der LATP-Herstellung? Optimieren Sie Ihren Festkörperelektrolyten für hohe Leitfähigkeit

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Synthese von Halogenid-Festkörperelektrolyten wie Li3YCl6 und Li3InCl6?

- Welche Mühle ist zur Partikelgrößenreduzierung effektiver als eine Planetenkugelmühle? Erzielen Sie überlegenes Nano-Mahlen mit Rührwerkskugelmühlen

- Was sind die industriellen Anwendungen der Kugelmühle? Von Bergbau bis hin zu Nanomaterialien

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von NaSICON-Festkörperelektrolyten? Optimieren Sie die Reinheit Ihres Materials

- Was ist die Funktion einer Hochenergie-Kugelmahlanlage bei der LLZTO-Synthese? Meisterung der Effizienz fester Reaktionen